книги / 731

.pdf

Влияниезакладочныхработнаформированиетепловогорежима

шееся тепло разогревает закладочный массив, теплообмен которого с рудничным воздухом и вмещающими горными породами в конечном итоге приводит к их нагреву.

|

|

|

Таблица 1 |

|

Компоненты закладочной смеси |

||

|

|

|

|

№ п/п |

|

Наименование компонента |

Содержание, т/м3 |

1 |

|

Цемент |

0,14 |

2 |

|

Ангидрит |

0,39 |

3 |

|

Граншлак |

0,72 |

4 |

|

Щебень |

0,33 |

5 |

|

Прочие |

0,77 |

Тепловыделение от твердеющего закладочного массива, как это будет показано ниже, необходимо учитывать при расчетах теплового режима в горных выработках рудника. Особую актуальность этот вопрос приобретает при увеличении глубины ведения горных работ, когда температура пород достигает значений 26 °С и выше. В этом случае дополнительный фактор повышения температуры воздуха может сыграть решающую роль как при прогнозе микроклиматических параметров в рабочих зонах, так и при выборе мероприятий по созданию комфортных и безопасных условий труда.

В связи с этим встает задача определения влияния закладочных работ на формирование теплового режима в горных выработках рудника и разработки методики учета тепловыделений закладочного массива в расчетах температуры.

Рассмотрим решение задачи на примере рудника «Скалистый» ОАО «Норильский никель». Параметры системы разработки и ведения закладочных работ приняты на основании проекта [1].

Рудное тело в горизонтальном сечении разбивается на панели. В свою очередь каждая панель по вертикали разбивается на слои. Слои отрабатываются заходками. После отбойки и отгрузки руды в заходке ее объем закладывается, после чего отрабатывается соседняя заходка слоя панели. Воспользуемся следующими данными: геометрические размеры заходки: длина – 120 м, ширина и высота – по 8 м; время закладки – 7 сут, время твердения смеси – 8 сут, время проходки и время отбойки руды в заходке – соответственно 25 и 24 сут; плотность бетона ρ = 2,35 т/м3, массовое содержание цемента составляет 14 %; удельная

111

Б.П. Казакова, А.В. Зайцев, А.В. Шалимова

теплоёмкость бетона сv = 1500 Дж/(кг·°С); теплопроводность бетона λб = 1,2 Вт/(м·°С); тепловыделение – 200 кДж на 1 кг цемента, происходящее в течение времени твердения 7 сут.

Произведём оценку повышения температуры объема закладочного массива одной очистной заходки из-за гидратации цемента [2]. Общая масса цемента в заложенном объеме определяется как

mц = 0,14ρ V ,

mц = 0,14 2,35 120 8 8 ≈ 2500 т.

Общая масса бетона

mб = 2,35 120 8 8 ≈ 18 000 т.

Суммарное тепло, выделенное в ходе твердения закладочного материала,

Q = 200mц = 5 1011 Дж.

Оценка возрастания температуры в результате повышения температуры

∆Т = |

Q |

= |

5 1011 |

≈ 20 °С. |

|

1500 1,8 107 |

|||

|

cvmц |

|

||

Произведём оценку времени остывания закладочного массива. Плотность потока тепла за пределы закладки

q = |

Q |

= λб |

∆Т |

, |

|

S∆t |

∆х |

||||

|

|

|

где ∆х – характерный поперечный размер горной выработки (принимаем равным 8 м), S – поверхность теплообмена (4000 м2).

Время остывания закладки определяется как

|

∆t = |

Q |

|

∆x |

, |

||||

S λб∆T |

|||||||||

|

|

|

|

|

|

||||

∆t = |

5 1011 |

|

|

8 |

|

≈ 1 год. |

|||

3000 1500 20 |

|

||||||||

|

|

|

|||||||

Теплообмен с воздухом и окружающим закладочным и горным массивом не учитывался, но если принять во внимание, что между закладкой и выработкой оставляется 4 м, то время остывания вряд ли уменьшится значительно и составит примерно год. Поскольку проме-

112

Влияниезакладочныхработнаформированиетепловогорежима

жуток времени между проходками значительно меньше (около 2 месяцев), считается, что в процессе проветривания массив нагрет всё время и остывать не успевает.

Таким образом, при расчёте теплораспределения в вентиляционной сети закладочный массив является относительным источником тепла, аналогичным горному массиву. Иными словами, нагрев воздуха от закладочного массива происходит в результате процесса теплоотдачи «массив–воздух».

По результатам проведенных исследований произведено совершенствование модуля теплогазодинамического расчета программно-вычисли- тельного комплекса «АэроСеть» следующим образом. В ветвях, моделирующих закладочный массив, реализована возможность задания повышенной температуры поверхности теплообмена, избыток температуры определяется, либо исходя из точного численного расчёта задачи теплопроводности, либо, если позволяет специфика задачи, из оценочного расчёта, аналогичного проведенному выше. Усовершенствование позволило произвести расчеттепловогорежимавусловияхрудника«Скалистый».

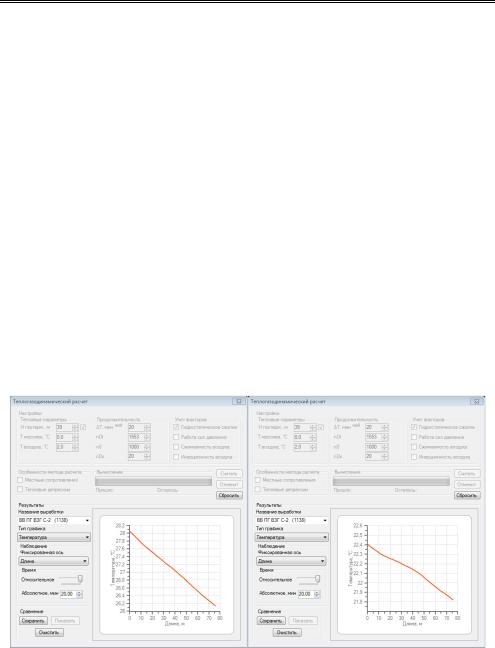

На рисунке приведены расчётные графики температуры воздуха в вентиляционно-восстающих из очистных выработок одной из панелей.

Рис. Графики распределения температуры в вентиляционно-восстающем из очистной заходки с учетом тепловыделения от закладочных работ (левый график) и без учета (правый график), представленные в рабочем окне ПВК «АэроСеть»

Сравнение графиков наглядно демонстрирует, что без учёта тепловыделений от закладки невозможен корректный расчёт теплового режима в горных выработках рудника. Это приводит как к недостаточной точно-

113

Б.П. Казакова, А.В. Зайцев, А.В. Шалимова

сти определения рабочих зон, для которых требуется разработка мероприятий по нормализации микроклиматический условий, так и к неверномуопределению параметров работы системохлаждения.

Библиографический список

1.Вскрытие, подготовка и отработка богатых и медистых руд залежи С-2 Талнахского месторождения и С-5, С-5л, С-6, С-6л Октябрьского месторождения // Горно-технологические решения. Т. 3. Кн. 1: Горная часть. – СПб., 2007.

2.Крайнов В.П. Качественные методы в физической кинетике

игидрогазодинамике. – М.: Высшая школа, 1989. – 224 с.

Об авторах

Казаков Борис Петрович (Пермь, Россия) – доктор технических наук, профессор кафедры РМПИ Пермского национального исследовательского политехнического университета (614990, г. Пермь, Комсомольский просп., 29).

Зайцев Артем Вячеславович (Пермь, Россия) – аспирант Перм-

ского национального исследовательского политехнического университета, ГИ УрО РАН (614990, г. Пермь, Комсомольский просп., 29,

artzait@rambler.ru).

Шалимов Андрей Владимирович (Пермь, Россия) – канд. техн.

наук, старший научный сотрудник, ГИ УрО РАН (614990, г. Пермь,

Комсомольский просп., 29, shalimovav@mail.ru).

Аbout the authors

Kazakov Boris (Perm, Russia) – Doctor of Technical Sciences, Professor, Department of National Research Polytechnic University (614990, Perm, Komsomolsk Ave., 29).

Zaitsev Artem (Perm, Russia) – student of Perm National Research Polytechnic University, RAS (614990, Perm, Komsomolsk Ave., 29, artzait@rambler.ru).

Shalimov Andrey (Perm, Russia) – Candidate. tehn.science, Senior Research Fellow, Ural Branch of RAS (614990, Perm, Komsomolsk Ave., 29, shalimovav@mail.ru).

Получено 7.02.2012

114

Вестник ПНИПУ. Геология. Нефтегазовое и горное дело. 2012. № 2

УДК 622.273.211

А.В. Лейсле

Санкт-Петербургский государственный горный университет

АНАЛИЗ ОПЫТА ДЕГАЗАЦИИ ВЫЕМОЧНЫХ УЧАСТКОВ, ОТРАБАТЫВАЮЩИХ ВЫСОКОГАЗОНОСНЫЕ УГОЛЬНЫЕ ПЛАСТЫ КУЗНЕЦКОГО БАССЕЙНА

Рассмотрен опыт использования различных типов дегазации разрабатываемого пласта, выработанного пространства и всего углевмещающего массива. Приведены достигнутые показатели и параметры по различным дегазационным системам (дебит метана и метанавоздушной смеси, концентрация метана) в условиях шахт Кузнецкого бассейна.

Ключевые слова: высокогазоносные угольные пласты, метан, дегазация.

А.V. Leysle

Saint-Petersburg state mining university, Saint-Petersburg, Russia

ANALYSIS OF EXPERIENCE WORKING AREAS DEGASSING

VERY GASSY COAL MINED LAYERS KUZNETSK BASIN

The experience of using different types of drainage layer developed, and all-out space uglevmeschayuschego array. Shows progress indicators and parameters for different degassing system (flow rate of methane and air mixture of methane, methane) in the mines of the Kuznetsk Basin.

Keywords: high-gas-bearing coal seams, methane degasification.

Многолетний опыт разработки газоносных угольных месторождений России, Украины и Казахстана свидетельствует о возрастающих сувеличением глубины разработки объёмах выделения метана в угольных шахтах. Сегодня газообильность выработок составляет до 30–40 м3/т добываемого угля. Для предприятий Кузнецкого угольного бассейна вопрос высокой газообильности выемочных участков сегодня стоит наиболее остро – большая часть шахт, разрабатывающих Ерунаковское, Ленинское, Томь-Усинское месторождения, являются сверхкатегорийными по газу. На основе многолетнего изучения геолого-разведочными и научноисследовательскими организациями метаноносности угольных пластов Кузбасса ресурсы метана оценены в 13 трлн м3 до глубины 1800 м, и в 5– 6 трлн м3 – до 1200 м [1]. Метан, выделяющийся в угольных шахтах,

115

А.В. Лейсле

содной стороны, является одним из наиболее опасных факторов и значительно (в некоторых случаях в разы) снижает эффективность отработки пластов, с другой – безвозвратно «теряется» как энергетическое сырьё, одновременно нанося значительный урон окружающей среде с экологической точки зрения (поскольку при выбросах в атмосферу метан является намного более «опасным» с точки зрения «парникового эффекта», чем, например, углекислыйгаз).

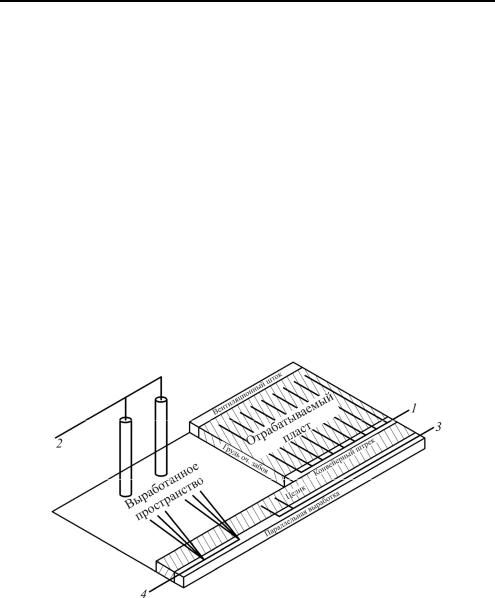

Борьба с метановыделением и загазированием выработок может вестись по нескольким направлениям, одно из них – это комплексная дегазация как отрабатываемого пласта, так и подрабатываемых и надрабатывемых пластов-спутников. В данный момент на ряде предприятий рассматриваемого района выполняются мероприятия по комплексной дегазации. Они включают в себя (рис. 1): дегазацию пласта, дегазацию выработанного пространства скважинами с поверхности, отвод МВС через целик и дегазацию выработанного пространства скважинами с параллельного штрека.

Рис. 1. Комплексная дегазация выемочного участка: 1 – дегазация отрабатываемого пласта, 2 – дегазация скважинами с поверхности, 3 – отвод МВС через целик, 4 – дегазация выработанного пространства с параллельного штрека

Способы дегазации выработанного пространства вертикальными скважинами являются одними из самых распространенных в данном регионе в силу своей эффективности и того, что работы по дегазации осуществляются, не влияя на горные работы. Следует отметить, что при этом способе дегазации в рассматриваемых условиях извлекается

116

Анализ опыта дегазации выемочных участков Кузнецкого бассейна

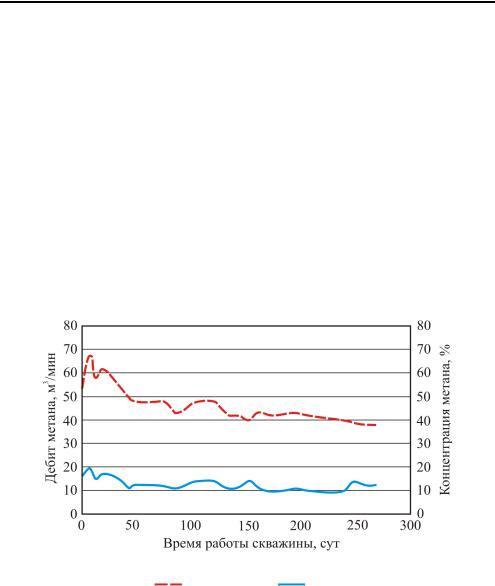

большее количество метана, чем участвует в формировании газового баланса добычного участка [2]. На рис. 2 показано изменение концентрации и дебита метана в течение времени работы скважины. В период устойчивой работы скважины дебит газа достигает 5–15 м3/мин, концентрация в зависимости от условий колеблется от 35 до 90 %. При этом основная часть газовыделения обусловлена разрушением в выработанном пространстве части угольного пласта и пластов-спутников, попадающих в зону расслоения. Данные результаты подтверждают возможность и высокую эффективность использования скважин заблаговременной дегазационной подготовки для дегазации выработанного пространства. В перспективе данное положение сохранится, но с увеличением нагрузок на очистные забои и глубины ведения горных работ этот способ не позволяет решить проблему «газового фактора» на высокопроизводительных выемочных участках.

Рис. 2. Характеристики дегазационной скважины пробуренной с поверхности в выработанное пространство: – дебит метана; – концентрация метана в МВС

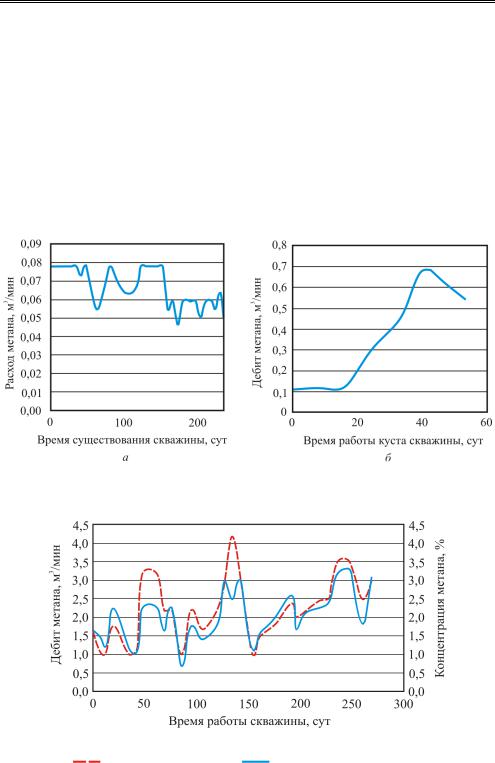

На рис. 3 показан расход метана во времени по отдельно взятой скважине. Сверху показана скважина, предназначенная для пластовой дегазации, снизу – скважина для дегазации выработанного пространства. Пластовая скважина работает приблизительно в течение 250 сут, за это время общее количество откачанного метана – 22–24 тыс. м3, что составляет до 20 % от первоначального объёма газа, заключенного в дегазируемой полосе пласта. Скважина, подключенная в выработанном пространстве, находится в работе намного меньше, около 50 сут, одна-

117

А.В. Лейсле

ко объём газа, получаемый за весь срок её службы, составляет 11–13 тыс. м3, т.е. почти в 3 раза больше чистого метана в единицу времени, но концентрация его в метановоздушной смеси ниже в 10–15 раз.

Отвод метановоздушной смеси через скважины, подключаемые в выработанном пространстве сразу за очистным забоем, производится для борьбы с местными скоплениями метана в области исходящей струи очистного забоя. Концентрация метана в скважинах (газопроводе) при таком способе в течение времени очень изменчива (рис. 4), что объясняется изменением расстояния межу работающей скважиной и очистным забоем.

Рис. 3. Дебит метана по дегазационным скважинам: а – при пластовой дегазации; б – при дегазации выработанного пространства сбоечными скважинами

Рис. 4. Характеристики отвода метановоздушной смеси через целик:

– дебит метана, м3/мин; – концентрация метана, %

118

Анализ опыта дегазации выемочных участков Кузнецкого бассейна

Как следует из вышеизложенного материала, основными проблемами для широкомасштабного извлечения метана на действующих угольных предприятиях с последующей его утилизацией являются две: низкое извлечение метана из дегазируемых углесодержащих массивов и то, что технология извлечения метана «носит подчиненный характер», то есть, другими словами, дегазационные технологии «адаптируют» к технологическим схемам добычи угля. Также можно назвать такие причины, как отсутствие достаточного количества дегазационного оборудования, необходимой сети дегазационных трубопроводов, ограниченное время работы (обусловленное технологией отработки угольного пласта) тех или иных дегазационных звеньев. Анализ практического опыта работ по дегазации различных источников метановыделения позволит в дальнейшем разработать рациональные схемы дегазации для отработки более глубоких горизонтов(с газоносностьюболее 20 м3/т).

Библиографический список

1.Ковалев О.В., Тхориков И.Ю., Бондарев К.А. Методические аспекты оценки влияния геомеханических состояний угленосных массивов на их фильтрационные характеристики // Записки горного института. – СПб.: Изд-во СПГГИ, 2007. – Т. 172.

2.Обоснование параметров рациональных технологических схем скважинных геотехнологий с учетом вторичного использования выработанных пространств // О.В. Ковалев, С.П. Мозер, И.Ю. Тхориков, Е.Р. Ковальский // Сб. науч. тр. по матер. межвуз. науч.-практ.

конф. (25 марта 2011 г.). – СПб., 2011. – С. 134–140.

Об авторе

Лейсле Артем Валерьевич (Санкт-Петербург, Россия) – аспирант Санкт-Петербургского государственного горного университета

(г. Санкт-Петербург, 21-я линия, В.О. дом 2, e-mail: groz-4@yandex.ru).

Аbout the author

Leysle Аrtem – post graduate student of Saint-Petersburg State Mining University, Russia (Saint-Petersburg, Leningrad district, 21. Home 2, e-mail: groz-4@yandex.ru).

Получено 7.02.2012

119

Вестник ПНИПУ. Геология. Нефтегазовое и горное дело. 2012. № 2

УДК 622.271.325

К.М. Перминов

Пермский национальный исследовательский политехнический университет, Пермь, Россия

ПРИМЕНЕНИЕ ИЗГИБАЮЩЕГОСЯ КОНВЕЙЕРНОГО ПОЕЗДА НА РУДНИКАХ ВЕРХНЕКАМСКОГО КАЛИЙНОГО МЕСТОРОЖДЕНИЯ

В условиях рудника Соликамского калийного рудоуправления №3 рассматривается применение изгибающегося конвейерного поезда в комплексе с комбайном JOY 12HM36, а также предложено наиболее рациональное размещения предлагаемого оборудования в пределах блока.

Ключевые слова: комбайн, конвейерный поезд, непрерывная доставка.

К.М. Perminov

Perm National Research Polytechnic University, Perm, Russia

APPLICATION OF BENDING CONVEYOR TRAIN

TO MINE VERHNEKAMSKOE POTASH DEPOSITS

In the mine potash mining administration Solikamsk number 3 is considered the use of curving conveyor train in conjunction with the combine JOY 12HM36, and suggested the most efficient placement of the proposed equipment within the unit.

Keywords: harvester, conveyor train, continuous delivery.

На рудниках Верхнекамского калийного месторождения используется камерная система разработки с поддержанием кровли на ленточных целиках. Технология очистных работ выглядит следующим образом: комбайн осуществляет отбойку руды, временно складируя её в бункерперегружатель, а самоходный вагон доставляет полезное ископаемое от бункер-перегружателя до места разгрузки. Основными недостатками представленной технологии являются относительно низкая производительность очистного комбайна типа «Урал», а также увеличение времени простоя комбайна по мере его удаления от выемочного штрека.

В настоящее время имеется возможность применения изгибающегося конвейерного поезда, который устраняет все транспортные проблемы, ограничивающие производительную работу комбайнов не-

120