- •Теоретические основы электролиза криолито-глиноземных расплавов

- •Общие сведения

- •Сущность электролиза. Основные законы электролиза

- •Характеристики электролиза

- •Форма рабочего пространства

- •Гашение анодных эффектов

- •Технологическое обслуживание электролизеров

- •Обслуживание анодов

- •§ 76. Нарушения технологического режима процесса электролиза

- •9Л. Энергоснабжение электролизных серий

- •Механизация процессов обслуживания электролизеров.

- •Автоматическая система управления технологическим процессом (асутп)

- •Централизованная раздача и автоматизированное питание ванн глинозёмом

Обслуживание анодов

Обслуживание обожженных анодов сводится к замене каждые 26-30 дней отработанных анодов на новые, к поддержанию укрытия анодного массива и перетяжке анодной рамы. Операция по замене анодов производится с помощью специализированного крана, оснащенного механизмами захвата штанги и открытия/закрытия замка прижима анодной штанги к шине.

Извлечение огарка производится в следующем порядке. Поднимается крышка укрытия со стороны извлекаемого огарка. С помощью пневматического механизма, установленного на кране, пробивается корка вокруг анода. Штанга анододержателя захватывается крановым механизмом захвата, зажим отпускается и производится подъём огарка. Для снижения окисления огарка анод может быть приподнят и извлечен после охлаждения.

На заводах Sunndal и Fjardaal (Норвегия) удалось значительно снизить выбросы фтора за счёт применения новых технических решений - мощных установок для отсоса газа при замене анодов, использования контейнеров для герметизации анодных огарков и изменений в режиме обслуживания - сокращения времени нахождения электролизёров с открытыми крышками укрытий.

Образовавшееся гнездо тщательно очищается от остатков корки электролита, глинозёма и пены. Новый анод подвозится к ванне, подогревается над расплавом и после подогрева осторожно помещается в старое гнездо в ванне. Штанга закрепляется в замке и анод после образования корочки электролита засыпается укрывным материалом. Доступные части анода желательно заплескать электролитом.

График замены анодов составляется с использованием программных средств с учётом обеспечения равномерного распределения тока по анодам, а также максимального сохранения архитектуры укрытия анодного массива.

Большинство применяемых графиков замены анодов основаны на использовании трёх временных параметров, характеризующих основные принципы расстановки анодов, а именно:

-интервал замены между рядом стоящими анодами (Трс); -интервал замены между напротив стоящими анодами (Тнс); -интервал замены торцевых анодов (Тта).

Торцевые аноды выделяются в отдельную группу, так как условия их работы отличаются от условий центральных анодов. Это касается условий их герметизации, энергетической нагрузки, срока службы.

Таблица 7.3

График замены анодов

Номер

анода

т,

у.сут

Трс,

у.сут

Номер

анода

Т,

у.сут

Трс,

у.сут

Тнс,

у.сут

1

1

6

12

12

6

11

2

7

6

13

18

6

11

3

13

6

14

2

6

11

4

19

6

15

8

6

11

5

3

6

16

14

6

11

6

9

6

17

20

6

11

7

15

6

18

4

6

11

8

21

6

19

10

6

11

9

5

6

20

16

6

11

10

11

6

21

22

6

11

11

17

6

22

6

6

И

Примечание.

Диапазон Трс-6 у.суш,

диапазон Тнс-1

ly.cym,

диапазон Тта

-5,5у.сут;

Т-последователъностъ перестановки

анодов, Т-1-22. Цикл замены анодов -30 сут

Значение Т, как правило, выражается в условных сутках (у.сут), где 1 у.сут равны текущему циклу замены, деленному на число анодов. Например, для 30-суточного цикла замены 1 у.сут равны 30:22=1,36 календарный день, для 28 суточного 1,27 и т.д., где 22 - число анодов на принятом для расчёта электролизере.

Пример графика замены анодов для электролизёра на 160 кА и с 22 анодами приведен в табл. 7.3.

Согласно производственному опыту значения Трс, Тнс,Тта составляют: Трс - Зн-8 у.сут; Тнс - примерно 'Л от общего числа ано

дов; 1та - разнесено равномерно по времени и равно числу анодов, делённому на 4. В таком случае оптимальные временные параметры графика замены анодов в данном примере составят:

Трс=6 у.сут (8сут); Тнс=11 у.сут (15 сут);

Тта=5,5 у.сут (7сут)

Тогда для электролизёра мощностью 160 кА с 22 анодами последовательность замены анодов будет следующая (по номерам анодов в электролизёре): 1, 14, 5, 18, 9, 22, 2, 15, 6, 19, 10, 12, 3, 16, 7, 20, 11, 13, 4, 17, 8, 21. При таком графике замены анодов сохраняется относительно равномерное распределение токовой нагрузки. Например, возьмём вновь установленный анод №5 (Т=3). Противоположно размещенный анод №16 был установлен на 11 у. сут ранее, т.е. сработан на 50 %. Предыдущий анод №4 установлен на 19 у.сут ранее и сработан на (19:22)100=86%. Анод №6 сработан на (9:22)100=41%. Аналогичное распределение можно увидеть возле любой другой группы анодов.

Возможны и другие модели. Предложены несколько вариантов графика замены анодов, разработчик - алюминиевый завод в Портланде, Австралия. На рис.7.12 показаны типовые графики замены анодов на этом заводе в схематическом изображении.

Рис. 7.12. Типовые

варианты замены анодов по «чётной»

и «нечетной» схемам

Типовые схемы используются соответственно для чётных и нечётных номеров электролизеров. Пары анодов устанавливаются продвижением перестановки, как показано на рис.7.12. Два потока являются зеркально противоположными, чтобы оптимизировать работу операционного крана за счёт замены анодов рядом стоящих ванн при минимальном движении моста крана.

Для нормальной работы электролизёра и, в частности, для оптимального распределения токовой нагрузки по анодам требуется тщательно контролировать высоту их установки. Новые аноды, как правило, устанавливаются с некоторой надбавкой по уровню. Эта установочная надбавка соответствует скорости сгорания анода за одни сутки (это время прогрева и начала приёма нагрузки).

Регулирование установки анодов по высоте производят несколькими методами:

По уровню нижней плоскости соседнего анода. Регулировку проводят с помощью специального щупа.

По аноду сравнения. Для этого на штангах анододержате- лей делают постоянные отметки на равном расстоянии от подошвы анодов. На анододержателе вновь устанавливаемого анода делается новая отметка ниже постоянной на расстоянии, равном произведению скорости сгорания анода на число дней работы анода сравнения. Новый анод устанавливается таким образом, чтобы совместить постоянную отметку анода сравнения и нанесенную отметку нового анода.

По специально изготовленному шаблону, фиксирующему положение нового анода.

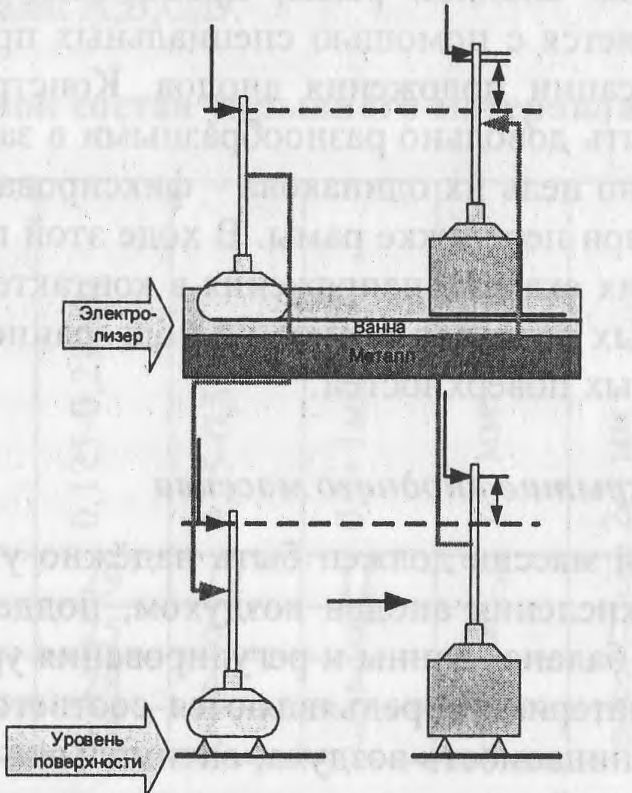

На заводе «Alumar» успешно применяется автоматизированная система установки анодов из кабины оператора на кране ECL. Как показано на схеме (см. рис. 7.14), извлечённый огарок и новый анод устанавливаются на одном уровне. Автоматический измеритель фиксирует разницу между ними по высоте плюс установочную добавку (на прогрев и старт нагрузки). Далее оператор устанавливает анод на заданную высоту в автоматическом режиме. Ручной труд при этом полностью исключен.

Рис. 7.14.

Автоматизированная

система установки анодов по

«Alumar»

Если при проверке окажется, что анод установлен выше требуемого уровня, то его следует опустить. Признаком завышенной установки анода является отсутствие бурления газов и низкая токовая нагрузка на анод. Если после установки нового анода вокруг него обнаруживаются признаки перегрева, а чугунная заливка разогревается до красного свечения, то это указывает на слишком низкую установку. Если положение анода своевременно не отрегулировать, то это приведет к усиленному окислению и осыпанию анода, образованию угольной пены, а анодные эффекты будут тусклые, средние или мигающие.

После закрепления анода в зажиме его сразу же следует герметизировать укрывным материалом. Доступные части анода желательно заплескать электролитом.

Срок службы установленных анодов определяется несколькими факторами, важнейшим из которых можно считать скорость сгорания при электролизе. Как правило, анодный огарок заменяется, когда расстояние до ниппеля составляет не менее 6-8 см. Если высота заливки ниппеля равна 10 см, то толщина огарка не может быть меньше 16-18 см. Следует принять во внимание и другой фактор - огарок не должен погружаться в электролит.

Перетяжка анодной рамы, проводимая по мере сгорания анодов, выполняется с помощью специальных приспособлений для временной фиксации положения анодов. Конструкции таких устройств могут быть довольно разнообразными в зависимости от типа электролизёра, но цель их одинакова - фиксировать положение анодного массива при перетяжке рамы. В ходе этой процедуры следует избегать больших скачков напряжения в контакте штанга-шина, так как из-за дуговых разрядов возможно подгорание (плазменная коррозия) контактных поверхностей.

Укрытие анодного массива

Анодный массив должен быть надёжно укрыт с целью предупреждения окисления анодов воздухом, поддержания необходимого теплового баланса ванны и регулирования уровня электролита. К укрывному материалу предъявляются соответствующие требования: низкая проницаемость воздуха, оптимальная теплопроводность, достаточно высокий угол естественного откоса.

Высота и состав укрытия являются такими же факторами регулирования и поддержания теплового баланса, как и МПР, среднее напряжение и высота уровня металла. Все эти параметры должны быть сбалансированы.

В качестве укрытия применяется первичный (смесь молотого электролита и свежего глинозёма) и вторичный материал (дроблёный и перемешанный съём порошкового материала и корки электролита с огарков). Для корректировки состава добавляется свежий или возвратный (после сухой очистки газов) глинозём. Важно подобрать оптимальное соотношение этих составляющих. При постепенном подплавлении укрытия фтористые соли и глинозём переходят в электролит. Правильно подобранный состав укрывного материала поможет поддерживать заданный уровень и состав электролита, восполняя его потери при замене анодов, и не нарушит эффективность работы АПГ в автоматизированном режиме.

Что касается гранулометрического состава укрывного материала, то принято контролировать 4 фракции:

пыль (- 0,125 мм);

мелочь (0,125 - 0,25 мм);

средний класс (0,25 - 2,0 мм);

крупный класс (2,0 - 12,5 мм).

НАРУШЕНИЯ НОРМАЛЬНОГО ХОДА ЭЛЕКТРОЛИЗЁРА И ПУТИ ИХ УСТРАНЕНИЯ