- •Н.С.Ковалев

- •Материаловедение. Технология

- •Конструкционных материалов

- •Учебное пособие

- •120702.62 – Земельный кадастр;

- •120703.62 – Городской кадастр»

- •В.Н. Макеев

- •В.В. Адерихин Ковалев н.С.

- •Введение

- •1. Основные свойства и классификация строительных материалов

- •1.1. Свойства строительных материалов

- •1.2. Физические свойства

- •1.3. Свойства материалов по отношению к воздействию воды

- •1.4. Теплотехнические свойства

- •1.5. Механические свойства

- •1.6. Классификация строительных материалов

- •1.7. Нормативно-справочная литература по испытаниям и применению строительных материалов

- •2. Природные каменные материалы и технология их получения

- •2.1. Понятие о минералах и горных породах

- •Горной породой называют минеральную массу, состоящую из одного минерала (мономинеральная порода) или нескольких минералов (полиминеральная порода).

- •2.2. Классификация горных пород по происхождению

- •2.3. Классификация и виды природных каменных материалов

- •Дорожные каменные материалы

- •Жаростойкие и химически стойкие материалы и изделия

- •2.4. Технология получения строительных материалов из горных пород

- •2.5. Защита каменных материалов от воздействия окружающей среды

- •3. Керамические материалы и технология их приготовления

- •Общие сведения о керамических материалах

- •Добавки к глинам

- •Общая технология производства керамических изделий

- •Виды керамических материалов

- •4. Минеральные вяжущие вещества

- •4.1. Классификация минеральных вяжущих. Общие сведения

- •4.2. Воздушные вяжущие, сырье для их приготовления, технология получения, свойства и применение в строительстве

- •Известь строительная воздушная

- •4.3. Гидравлические вяжущие, сырье и технология их получения

- •4.4. Основные минералы портландцемента и их соотношение. Твердение цемента. Марки и виды цемента. Применение в строительстве

- •5. Бетон и железобетон

- •5.1. Бетоны и их классификация. Свойства бетонной смеси и бетона

- •5.2. Добавки в бетон. Требования к минеральным материалам. Расчет состава бетона Добавки в бетон

- •5.3. Технология изготовления бетонных изделий и виды бетонов

- •5.4. Железобетон. Номенклатура изделий и технология их изготовления

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения

- •6.1. Строительные растворы, их классификация и технология изготовления

- •6.2. Изделия на основе извести и магнезиальных вяжущих веществ

- •6.3. Изделия на основе гипсовых вяжущих и технология их изготовления

- •6.4. Асбестоцементные изделия и технология их изготовления

- •7. Органические вяжущие вещества, материалы и изделия на их основе

- •7.1. Битумные и дегтевые вяжущие вещества

- •7.2. Материалы на основе битумов и дегтей, технология их изготовления и применения в строительстве

- •Характеристика рубероида

- •7.3. Классификация полимеров и технология их получения

- •Поликонденсационные полимеры (Класс б)

- •7.4. Пластические массы, их состав и классификация

- •7.5. Способы получения строительных изделий из пластмасс

- •7.6. Полимерные строительные материалы

- •Кровельные и гидроизоляционные материалы

- •Санитарно-технические изделия

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее

- •8.1. Классификация и свойства теплоизоляционных материалов

- •8.2. Органические теплоизоляционные материалы и технология их изготовления

- •Физико-механические свойства пенопластов

- •8.3. Неорганические теплоизоляционные материалы

- •8.4. Смешанные теплоизоляционные материалы и изделия

- •8.5. Свойства древесины как строительного материала

- •К недостаткам древесины как строительного материала можно отнести анизотропность, гигроскопичность, загниваемость, сгораемость, пороки древесины.

- •Коэффициент объемной усушки определяют по формуле

- •8.6. Виды лесоматериалов, применяемых в строительстве, и технология переработки древесины

- •8.7. Защита древесины в строительстве

- •9. Металлы и сплавы. Стекло и расплавы

- •9.1. Металлы и сплавы. Технология их получения

- •9.2. Применение металлов в строительстве и защита их от коррозии

- •9.3. Изделия на основе минеральных расплавов и технология их получения

- •Р ис. 46. Технологическая схема производства листового строительного стекла:

- •Изделия из стекла

- •Каменное и шлаковое литье

- •Вопросы для самопроверки

- •1. Основные свойства и классификация строительных материалов.

- •2. Природные каменные материалы и технология их получения.

- •3. Керамические материалы.

- •4. Минеральные вяжущие вещества.

- •5. Бетон и железобетон.

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения.

- •7. Органические вяжущие вещества, материалы и изделия на их основе.

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее.

- •9. Металлы и сплавы. Стекло и расплавы.

- •Список литературы

- •Оглавление

- •Материаловедение. Технология конструкционных материалов

- •394087, Воронеж, ул. Мичурина, 1

Р ис. 46. Технологическая схема производства листового строительного стекла:

1 – сушильный барабан; 2 – циклон; 3 – вентилятор; 4 – элеватор; 5 – сито; 6 – бункер; 7 – транспортер; 8 – секционный бункер сырья (мела, угля, соды и т.д.); 9 – дезинтегратор; 10 – бегуны; 11 – щековая дробилка; 12 – молотковая дробилка; 13 – вагонетка-весы; 14 – смешение шихты; 15 – стекловаренная печь; 16 – машина для вытягивания стекла

Стадия стеклообразования происходит при повышении температуры до 1150-1200 °С, в этот момент завершаются процессы силикатообразования, образуется неоднородная, пронизанная пузырьками газа стекломасса.

Стадия дегазации наступает при повышении температуры до 1400-1500 °С, в этот момент происходит удаление газов и осветление стекломассы, а мельчайшие пузырьки перестают быть видимыми.

Стадия гомогенизации (усреднения) происходит параллельно со стадией дегазации.

Стадия студки стекла – этап, при котором происходит равномерное понижение температуры на 200-300 °С для обеспечения необходимой вязкости стекломассы при выработке стекла.

Для выработки листового стекла применяют вытягивание, прокат и огневую полировку; вытягиванием получают оконное стекло толщиной до 6 мм, прокатом и огневой полировкой – витринное, армированное и другие виды стекла. После выработки стекла оно подвергается отжигу и закалке для уменьшения хрупкости и повышения прочности.

Изделия из стекла

Обычное оконное стекло изготовляют в виде листов толщиной от 2 до 6 мм. Размеры листов – от 250х250 мм до 1600х2200 мм. Помимо оконного стекла изготовляется декоративное цветное, прозрачное и непрозрачное; стекло закаленное, отличающееся высокой прочностью на удар и изгиб; стекло профильное: швеллерное и коробчатое.

Стеклянные блоки – это полые светопрозрачные детали с различной фактурой внутренних и наружных поверхностей. Эти изделия предназначены для заполнения световых проемов. Размеры – 194х194х98 мм.

Профильное строительное стекло представляет собой элементы швеллерного или коробчатого сечения. Используется для светопрозрачных ограждений и самонесущих стен в строительстве.

Стеклопакеты представляют собой два или несколько листов стекла, герметично соединенных по периметру. Применяют для остекления промышленных, гражданских и общественных зданий.

Стекловолокно и стеклянная вата подробно рассмотрены в разделе теплоизоляционных материалов.

Каменное и шлаковое литье

Производство каменных литых изделий включает подготовку шихты, ее плавление, отливку изделий, кристаллизацию и отжиг. Подготовка шихты заключается в дроблении и помоле сырьевых материалов, их тщательном перемешивании до получения однородной массы.

Материалы из каменного расплава обладают высокой прочностью, износостойкостью и стойкостью в химически агрессивных средах. Сырьем служат горные породы, преимущественно базальты и диабазы, обладающие пониженной вязкостью в растворах. Для плавки шихты используют шахтные, ванные, вращающиеся и электрические печи.

Плавка базальта производится при температуре 1450 °С. Готовый расплав стекает в разливочный копильник, где охлаждается до температуры 1250 °С. Охлаждение расплава благоприятно сказывается на структуре отливаемых изделий и уменьшает количество усадочных дефектов. Отливки подвергают кристаллизации и отжигу.

Для получения светлого каменного литья используют печи с вертикальными угольными электродами. Температура плавления светлой каменной массы несколько выше – 1500 °С. При варке происходит осветление массы, постепенное исчезновение темного оттенка, обусловленного присутствием оксидов железа. Последние восстанавливаются углеродом, образуя ферросилиций, который оседает на дно печи и удаляется. Часть свободного углерода сгорает и углекислый газ удаляется при дегазации.

Для разливки расплава применяют формы из чугуна или жароупорной стали. При охлаждении каменного литья в формах начинается кристаллизация. Для получения заданной структуры необходимо строго регулировать время кристаллизации, необходимое для перехода массы из жидкого состояния в кристаллическое. За процессом кристаллизации следует стадия медленного охлаждения – отжиг, в процессе которого снимаются температурные напряжения. Охлаждение в формах и отжиг производятся в специальных печах (муфельных, тоннельных или камерных). Кристаллизация осуществляется при температуре 800-900 °С, затем изделия поступают в зону отжига и далее – на склад готовой продукции.

Способ литья представляет возможность быстро и экономно из природных каменных материалов готовить изделия любой формы, причем по своей однородности и техническим свойствам плотные изделия из плавленных каменных пород зачастую превосходят природные каменные материалы.

Широкое применение нашли плитки для полов в помещениях с агрессивными средами, облицовочные изделия для химических предприятий, брусчатка для мощения дорог, минеральная вата и изделия из нее.

Шлаки металлургической промышленности являются ценным сырьем для получения различных материалов. Производство изделий из шлаковых расплавов выгодно и экономично, поскольку не требуется дополнительных затрат топлива, отпадает необходимость в специальных плавильных печах и значительно снижаются удельные капитальные вложения в себестоимость единицы продукции. Однако для обеспечения надлежащего качества выпускаемых изделий шлаковые расплавы нуждаются в обогащении специальными добавками, что несколько усложняет производство.

Шлаки в огненно-жидком состоянии используют как готовый расплав для получения плотных изделий (половых плит, облицовочной плитки), легких материалов (шлаковой ваты, шлаковой пемзы) и шлакоситаллов.

Для отливки шлаков на подготовленной площадке устанавливают кассетные металлические формы в виде ячеек заданных размеров и формы (камни, плиты и т.д.). Для свободного перераспределения шлака между ячейками в боковых стенках форм имеются отверстия. Во избежание переохлаждения нижней части изделий дно формы покрывают тонкоизмельченным шлаком. В верхней части формы защитой от быстрого охлаждения служит покровный слой шлака толщиной 10-15 см. Охлаждаясь под ним, изделие проходит стадии кристаллизации и отжига, приобретая плотную кристаллическую структуру и высокую механическую прочность. Камни и плиты из шлакового литья идут для устройства покрытий дорог, тротуаров и полов промышленных зданий.

Шлаковая пемза представляет собой ячеистый материал, получаемый в результате вспучивания шлака при быстром его охлаждении. Вспучивание шлака осуществляется на специальных машинах центробежным, струйным способами или в бассейнах.

При центробежном способе (рис. 47) расплавленный шлак подают в приемный бункер, а затем в центробежную машину, куда одновременно поступает вода. Расплавленный шлак под действием лопастей вращающейся крыльчатки распыляется, вспучивается парами воды и под действием центробежной силы отбрасывается на охлаждающий экран, под которым расположен приемный бункер и транспортер для удаления готовой шлаковой пемзы.

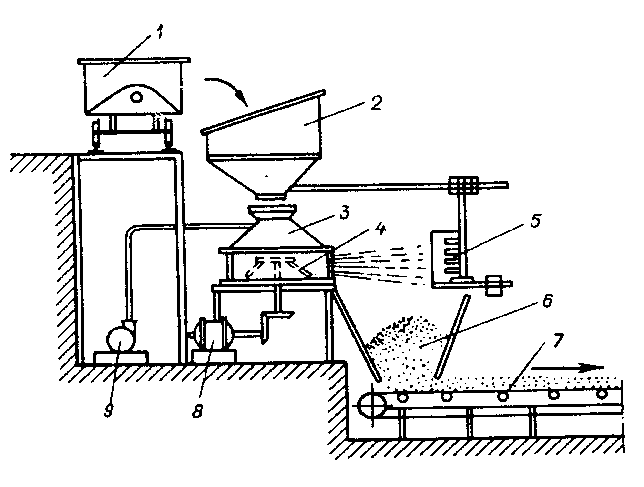

Рис. 47. Технологическая схема производства шлаковой пемзы:

1 – вагонетка с жидким шлаком; 2 – бункер; 3 – центробежная машина; 4 – крыльчатка; 5 – охлаждающий экран; 6 – бункер для вспученного шлака; 7 – транспортер; 8 – привод крыльчатки; 9 – насос для подачи воды

Щебень из шлаковой пемзы является хорошим материалом для изготовления легких блоков. Применение в строительстве шлаковой пемзы в качестве пористого заполнителя позволяет снизить стоимость наружных стеновых панелей по сравнению с кирпичными стенами на 25-30% и сократить удельные капитальные вложения на организацию производства искусственных легких заполнителей в 2-3 раза.

Шлакопемзовый песок в последнее время нашел широкое применение для изготовления шлаковых асфальтобетонов. Покрытия из такого вида асфальтобетона более долговечны, морозо- и трещиноустойчивы, обладают повышенной шероховатостью.

Из шлаковых расплавов получают также шлаковую вату, используемую для изготовления теплоизоляционных материалов.

Введение в состав стекломассы специальных добавок – кристаллизаторов процесса кристаллизации с дополнительной после формования термической обработкой стекол по строго определенному режиму – позволяет получать стеклокристаллические материалы, отличающиеся от стекла как по структуре, так и по свойствам – ситаллы. Их название образовано путем сокращения двух слов: силикаты и кристаллы. Ситаллы можно также получать из шлаков черной или цветной металлургии с добавками кристаллизаторов.

Ситаллы имеют плотную мелкокристаллическую структуру и высокие показатели таких свойств, как прочность, твердость, химическая стойкость, стойкость к тепловым воздействиям.

Ситаллы могут иметь темный, коричневый, серый и кремовый цвета. Материал обладает большой прочностью – до 500 МПа. Получают ситаллы методом вытягивания, выдувания, прокатки и прессования, добавляя к стеклянным расплавам улучшающие кристаллизацию вещества – минерализующие катализаторы: соединения фторидов и фосфатов щелочных или щелочноземельных металлов, способных легко кристаллизоваться из расплавов. По сравнению с производством изделий из стекла технология ситаллов сложнее – требуется дополнительная термическая обработка стекла в кристаллизаторе, в процессе которой стекло переходит в стеклокристаллическое состояние.

В строительстве ситаллы используют в виде конструкционного и отделочного материалов в промышленном и гражданском строительстве.

Ситаллопласты – материалы, получаемые на основе пластических масс (фторопластов) и ситаллов. Они обладают высокой износоустойчивостью и химической стойкостью. Для изготовления ситаллопластов ситаллы измельчают до получения порошка заданного гранулометрического состава. В дальнейшем процесс не отличается от технологии изготовления пластмасс. Ситаллопласты находят применение в качестве антифрикционных и конструкционных материалов.

Шлакоситаллы являются одним из новых микрокристаллических материалов, получаемых на основе огненно-жидких металлургических шлаков с добавками кристаллизаторов. Шлакоситаллы обладают высокими физико-механическими свойствами, износоустойчивостью, прочностью, стойки к химической агрессии, хорошо сопротивляются атмосферным воздействиям, не обладают токсичностью.

В последние годы начали широко применять листы и плиты из прокатного шлакоситалла.

Для изготовления плит и листов шлакоситалл должен удовлетворять следующим требованиям: предел прочности при изгибе – не менее 65 МПа, потеря в массе при истирании – не более 0,06 г/см2, кислотостойкость – не менее 98%, средняя плотность – 2700 кг/м3.