- •Н.С.Ковалев

- •Материаловедение. Технология

- •Конструкционных материалов

- •Учебное пособие

- •120702.62 – Земельный кадастр;

- •120703.62 – Городской кадастр»

- •В.Н. Макеев

- •В.В. Адерихин Ковалев н.С.

- •Введение

- •1. Основные свойства и классификация строительных материалов

- •1.1. Свойства строительных материалов

- •1.2. Физические свойства

- •1.3. Свойства материалов по отношению к воздействию воды

- •1.4. Теплотехнические свойства

- •1.5. Механические свойства

- •1.6. Классификация строительных материалов

- •1.7. Нормативно-справочная литература по испытаниям и применению строительных материалов

- •2. Природные каменные материалы и технология их получения

- •2.1. Понятие о минералах и горных породах

- •Горной породой называют минеральную массу, состоящую из одного минерала (мономинеральная порода) или нескольких минералов (полиминеральная порода).

- •2.2. Классификация горных пород по происхождению

- •2.3. Классификация и виды природных каменных материалов

- •Дорожные каменные материалы

- •Жаростойкие и химически стойкие материалы и изделия

- •2.4. Технология получения строительных материалов из горных пород

- •2.5. Защита каменных материалов от воздействия окружающей среды

- •3. Керамические материалы и технология их приготовления

- •Общие сведения о керамических материалах

- •Добавки к глинам

- •Общая технология производства керамических изделий

- •Виды керамических материалов

- •4. Минеральные вяжущие вещества

- •4.1. Классификация минеральных вяжущих. Общие сведения

- •4.2. Воздушные вяжущие, сырье для их приготовления, технология получения, свойства и применение в строительстве

- •Известь строительная воздушная

- •4.3. Гидравлические вяжущие, сырье и технология их получения

- •4.4. Основные минералы портландцемента и их соотношение. Твердение цемента. Марки и виды цемента. Применение в строительстве

- •5. Бетон и железобетон

- •5.1. Бетоны и их классификация. Свойства бетонной смеси и бетона

- •5.2. Добавки в бетон. Требования к минеральным материалам. Расчет состава бетона Добавки в бетон

- •5.3. Технология изготовления бетонных изделий и виды бетонов

- •5.4. Железобетон. Номенклатура изделий и технология их изготовления

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения

- •6.1. Строительные растворы, их классификация и технология изготовления

- •6.2. Изделия на основе извести и магнезиальных вяжущих веществ

- •6.3. Изделия на основе гипсовых вяжущих и технология их изготовления

- •6.4. Асбестоцементные изделия и технология их изготовления

- •7. Органические вяжущие вещества, материалы и изделия на их основе

- •7.1. Битумные и дегтевые вяжущие вещества

- •7.2. Материалы на основе битумов и дегтей, технология их изготовления и применения в строительстве

- •Характеристика рубероида

- •7.3. Классификация полимеров и технология их получения

- •Поликонденсационные полимеры (Класс б)

- •7.4. Пластические массы, их состав и классификация

- •7.5. Способы получения строительных изделий из пластмасс

- •7.6. Полимерные строительные материалы

- •Кровельные и гидроизоляционные материалы

- •Санитарно-технические изделия

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее

- •8.1. Классификация и свойства теплоизоляционных материалов

- •8.2. Органические теплоизоляционные материалы и технология их изготовления

- •Физико-механические свойства пенопластов

- •8.3. Неорганические теплоизоляционные материалы

- •8.4. Смешанные теплоизоляционные материалы и изделия

- •8.5. Свойства древесины как строительного материала

- •К недостаткам древесины как строительного материала можно отнести анизотропность, гигроскопичность, загниваемость, сгораемость, пороки древесины.

- •Коэффициент объемной усушки определяют по формуле

- •8.6. Виды лесоматериалов, применяемых в строительстве, и технология переработки древесины

- •8.7. Защита древесины в строительстве

- •9. Металлы и сплавы. Стекло и расплавы

- •9.1. Металлы и сплавы. Технология их получения

- •9.2. Применение металлов в строительстве и защита их от коррозии

- •9.3. Изделия на основе минеральных расплавов и технология их получения

- •Р ис. 46. Технологическая схема производства листового строительного стекла:

- •Изделия из стекла

- •Каменное и шлаковое литье

- •Вопросы для самопроверки

- •1. Основные свойства и классификация строительных материалов.

- •2. Природные каменные материалы и технология их получения.

- •3. Керамические материалы.

- •4. Минеральные вяжущие вещества.

- •5. Бетон и железобетон.

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения.

- •7. Органические вяжущие вещества, материалы и изделия на их основе.

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее.

- •9. Металлы и сплавы. Стекло и расплавы.

- •Список литературы

- •Оглавление

- •Материаловедение. Технология конструкционных материалов

- •394087, Воронеж, ул. Мичурина, 1

6.4. Асбестоцементные изделия и технология их изготовления

Асбестоцемент

представляет собой искусственный

каменный материал, получаемый в результате

затвердевания смеси, состоящей из

цемента, асбеста и воды. Асбест

– тонковолокнистый минерал, расщепляющийся

(при соответствующей обработке) на

гибкие и тонкие волокна толщиной до 0,5

мк. Волокна асбеста могут быть различной

длины (от долей миллиметра до 40 мм), что

оказывает большое влияние на качество

асбестоцементных изделий: чем больше

средняя длина волокон асбеста, тем выше

его сорт. Для изготовления асбестоцементных

изделий используют коротковолокнистый

асбест 3; 4; 5 и 6 сортов. Наибольшее

применение получил при производстве

асбестоцементных изделий хризотил-асбест.

Этот минерал

представляет собой водный силикат

магния с химической формулой

![]() .

Асбест армирует цементный камень,

обеспечивая высокую прочность изделий

на растяжение и изгиб. Асбестоцементные

изделия обладают рядом ценных технических

свойств: они имеют высокую механическую

прочность при изгибе, относительно

небольшую среднюю плотность, малую

теплопроводность и водопроницаемость,

высокую морозо- и огнестойкость, а также

стойкость против выщелачивания

минерализованными водами. Недостатками

асбестоцемента являются пониженная

прочность при насыщении водой, хрупкость

и коробление при изменении влажности.

.

Асбест армирует цементный камень,

обеспечивая высокую прочность изделий

на растяжение и изгиб. Асбестоцементные

изделия обладают рядом ценных технических

свойств: они имеют высокую механическую

прочность при изгибе, относительно

небольшую среднюю плотность, малую

теплопроводность и водопроницаемость,

высокую морозо- и огнестойкость, а также

стойкость против выщелачивания

минерализованными водами. Недостатками

асбестоцемента являются пониженная

прочность при насыщении водой, хрупкость

и коробление при изменении влажности.

Асбестоцементные изделия в зависимости от назначения разделяют на кровельные, стеновые, трубы и короба, электроизоляционные доски и изделия специального назначения.

Асбоцементные плитки кровельные в зависимости от назначения подразделяют на рядовые, краевые и фризовые, которые имеют размеры соответственно 400х400 мм; 400х333 мм и 400х200 мм при толщине 4 мм. Предел прочности при изгибе должен быть не менее 24,0 МПа, водопоглощение плиток не должно превышать 18%. Применяют для покрытия кровель жилых и общественных зданий.

Листы профилированные кровельные выпускают волнистые (обыкновенного и усиленного профиля) и полуволнистые. Листы волнистые усиленного профиля имеют размеры: длина – 175 или 200 см, ширина – 100 см при толщине 8 мм. Листы волнистые обыкновенного профиля имеют размеры 120х70 см при толщине 6 мм. Предел прочности при изгибе для обычных листов должен быть не менее 14,0 МПа, усиленного профиля – не менее 18,0 Мпа. Водопоглощение не должно превышать 30%. Применяют их для покрытия кровель жилых, общественных и промышленных зданий.

Листы облицовочные плоские выпускают трех марок: НП – непрессованные, П – прессованные и ПО – прессованные и офактуренные. Длина непрессованных листов – от 60 до 160 см, ширина – 30-120 см, толщина – 6-10 мм. Прессованные листы имеют длину 60-120 см, ширину 30-80 см и толщину 4-8 мм. Предел прочности при изгибе для непрессованных должен быть не менее 15,0 МПа, а для прессованных – не менее 18,0 МПа. Водопоглощение для непрессованных – не более 30%, для прессованных – не более 21%. Морозостойкость должна быть не менее МРЗ 25.

Асбестоцементные панели представляют собой трехслойные крупноразмерные изделия, состоящие из двух плоских листов, между которыми заложен утеплитель (чаще всего минеральный войлок). Панели изготовляют размером на комнату и имеют высоту 270 см, ширину 320 см и толщину 12-16 см в зависимости от вида утеплителя.

Асбоцементные трубы применяют для трубопроводов низкого и высокого давлений (для простой, минерализованной и морской воды), канализации жидкостей, а также для устройства нефтепроводов, газопроводов, вентиляционных каналов, прокладки кабелей и т.д.

В условиях службы в подземных водопроводных сетях асбоцементные трубы значительно долговечнее чугунных и стальных. Они не подвергаются разрушению от блуждающих токов, более стойки против морской и минерализованной вод. Трубы должны быть водонепроницаемыми, и они подразделяются на 4 марки: ВТ3; ВТ6; ВТ9 и ВТ12, соответственно выдерживающие давление 3, 6, 9 и 12 атм. Длина труб – 295-395 см, внутренний диаметр – от 50 до 500 мм, толщина стенок от 9 до 43,5 мм.

Канализационные трубы выпускают длиной 250, 300, и 400 см, внутренним диаметром до 600 мм и толщиной стенок от 7 до 18 мм.

При изготовлении листовых материалов асбеста берут 9-18% по весу, цемента – 82-91%, а при изготовлении труб расход асбеста доходит до 21%.

Технологический процесс производства асбестоцементных изделий состоит из следующих операций:

распушка обогащенного асбеста;

приготовление асбестоцементной массы;

формование из асбестоцементной массы изделий;

твердение отформованных изделий.

Распушка асбеста – одна из важнейших операций в производстве асбестоцементных материалов. Ее целью является увеличение количества и уменьшение толщины волокон для улучшения армирования асбестом цементного камня. В результате распушки адсорбирующая поверхность волокон асбеста резко возрастает.

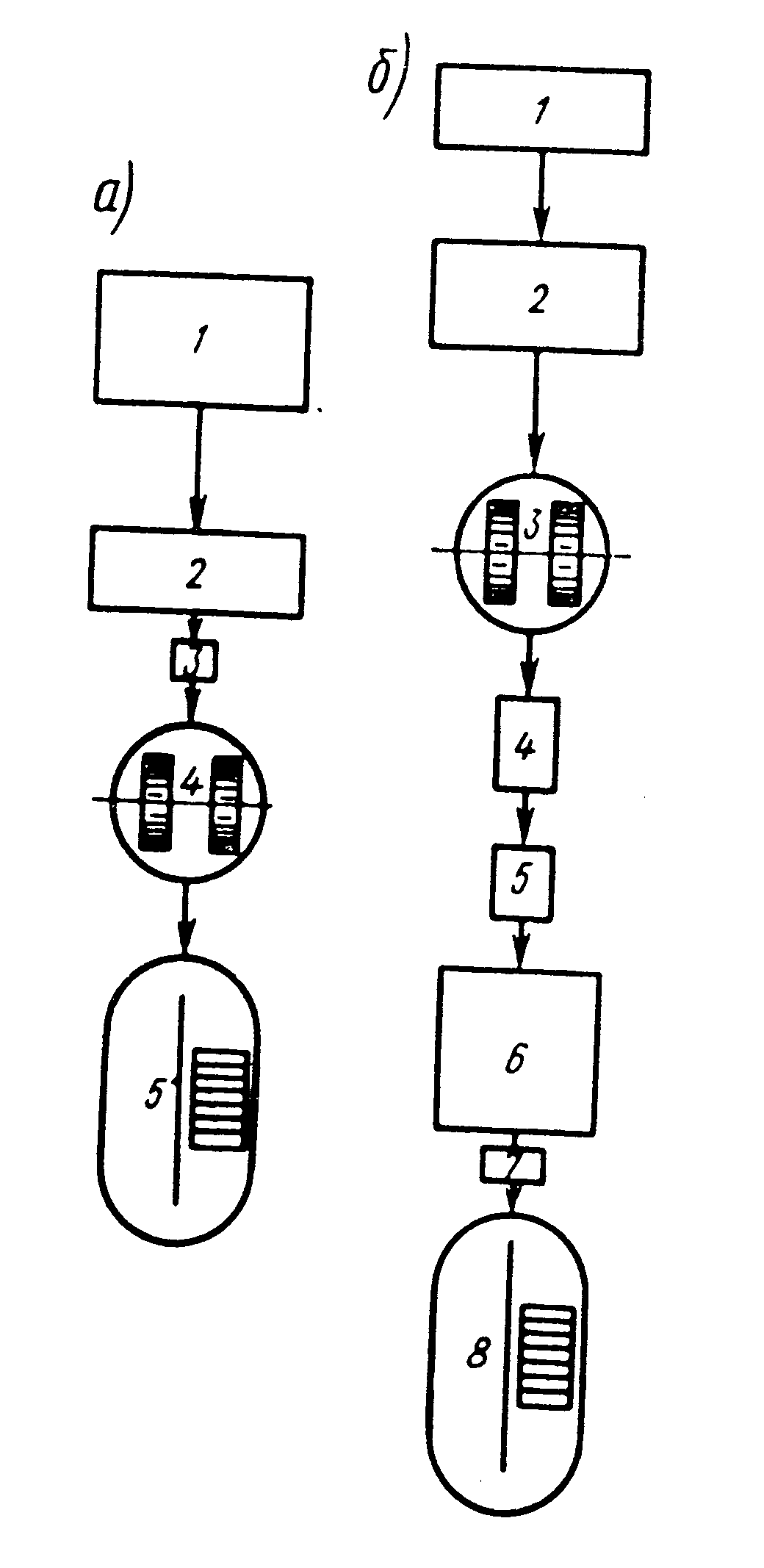

Различают три вида распушки: сухая, мокрая и полусухая. Во всех случаях асбест распушивают в две стадии. На первой происходит обминание асбеста, ослабление связей между его волокнами; на второй – разделение частиц с ослабленными связями на тончайшие волокна. На первой стадии асбест подвергают сильному сжатию, совмещенному с изгибом, например на бегунах или валковых машинах; вторую стадию осуществляют в вихревых турбулентных потоках жидкости (в голлендерах, гидропушителях) или воздуха (дезинтеграторах). Схемы распушки асбеста сухим и мокрым способом представлены на рисунке 33.

После распушки асбеста в голлендеры добавляют портландцемент и воду и перемешивают асбестоцементную массу.

Р ис.

33. Схемы распушки асбеста:

ис.

33. Схемы распушки асбеста:

а – мокрым способом: 1 – склад асбеста; 2 – участок для составления смеси из разных сортов асбеста; 3 – дозатор; 4 - бегуны с увлажнением асбеста; 5 –голлендер; б – сухим способом: 1 – склад асбеста; 2 – участок для составления смеси из разных сортов асбеста; 3 – бегуны; 4 – дезинтегратор; 5 – эксгаустер; 6 – камеры распушенного асбеста; 7 – дозатор; 8 – голлендер.

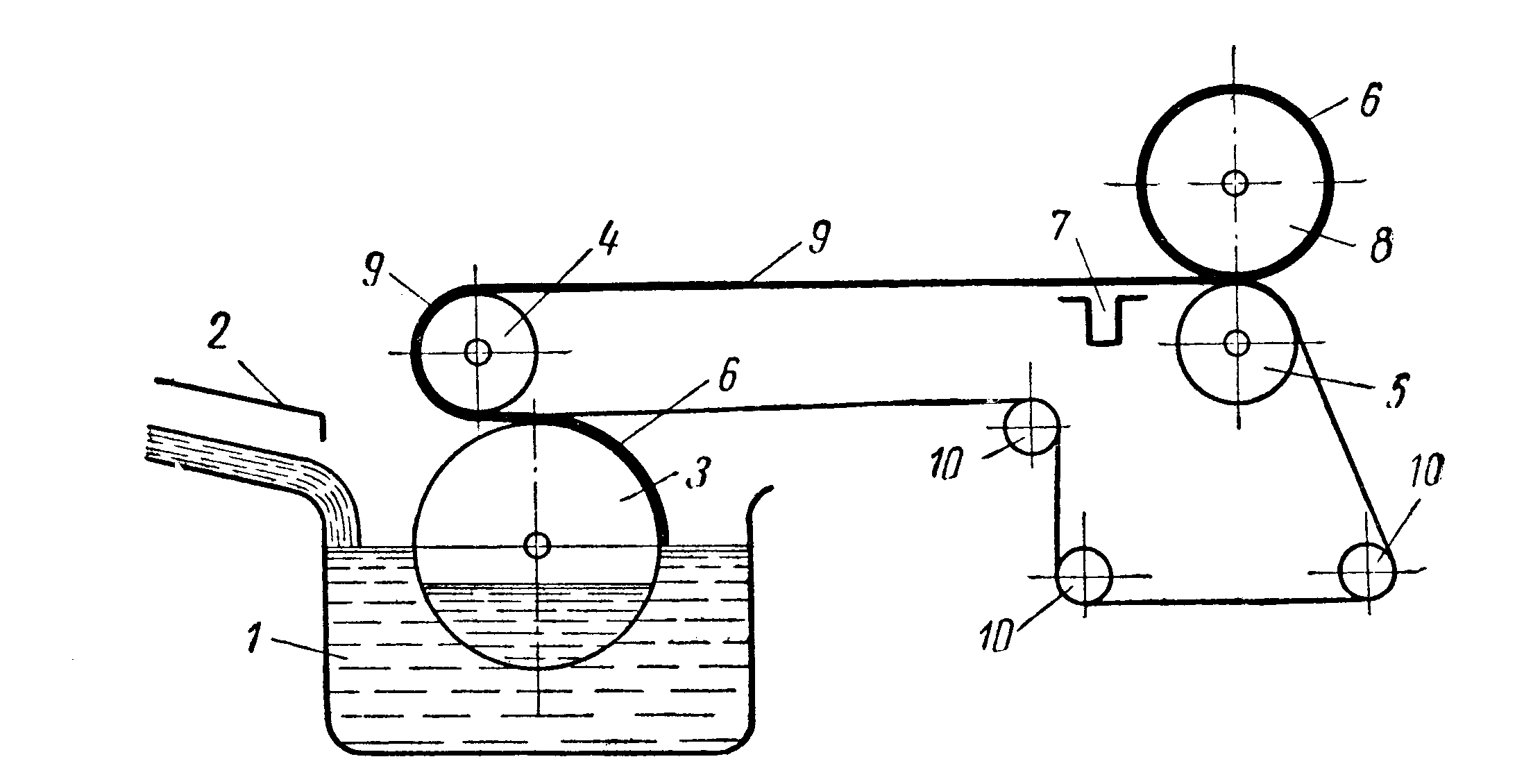

Подготовленную асбоцементную массу подают на листоформовочную машину, схема работы которой представлена на рисунке 34.

В металлическую ванну 1 по желобу 2 непрерывно подается асбестоцементная масса жидкой консистенции (обычно 90-95% воды). В ванне расположен полый каркасный барабан (сетчатый цилиндр) 3, обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом 4 прижимается лента-конвейер 9, проходя по направляющим роликам 10. Ведущий вал 5 приводит в движение ленту, которая в свою очередь вращает сетчатый цилиндр.

Рис. 34. Схема работы листоформовочной и трубоформовочной машин:

1 – металлическая ванна; 2 – желоб для подачи асбестоцементной массы; 3 – сетчатый цилиндр (барабан); 4 – прижимной вал; 5 – ведущий вал; 6 – слой асбестоцементной массы; 7 – вакуум-коробка; 8 – форматный барабан; 9 – лента-конвейер; 10 – направляющие ролики

Асбестоцементная масса тонким слоем 6 осаждается на металлической сетке барабана, где она частично обезвоживается и при вращении сетчатого барабана снимается с него движущейся лентой-конвейером 9. Пройдя на ленте вакуум-коробку 7, дополнительно обезвоженная масса переходит на вращающийся форматный барабан 8.

При производстве листовых материалов навитую массу требуемой толщины разрезают вдоль образующей барабана, затем снимают с него и дополнительно режут на листы нужного размера. В случае изготовления плоских плиток листы поступают на гидравлический пресс, где они прессуются под давлением 30-40 МПа.

При изготовлении профилированных листов массу не прессуют, а укладывают в металлическую форму и раскатывают в ней скалками. Отформованные изделия отправляют в пропарочные камеры на 12-16 ч, после чего их подвергают механической обработке.

Для производства труб используют трубоформовочную машину со съемными форматными барабанами, диаметр которых определяет внутренний диаметр трубы. Такой барабан называют форматной скалкой. После выдержки трубы снимают со скалок и помещают в пропарочные камеры для ускорения твердения; затем их подсушивают и подвергают механической обработке (обрезка и обточка концов).

В последнее время для ускорения твердения асбестоцементных изделий начали применять автоклавную обработку (твердение в автоклавах).

В отечественной промышленности асбестоцементные изделия начали изготовлять способом экструзии, позволяющим получать изделия со сложной конфигурацией поперечного сечения при непрерывном технологическом процессе и высокой производительности формовочного оборудования.

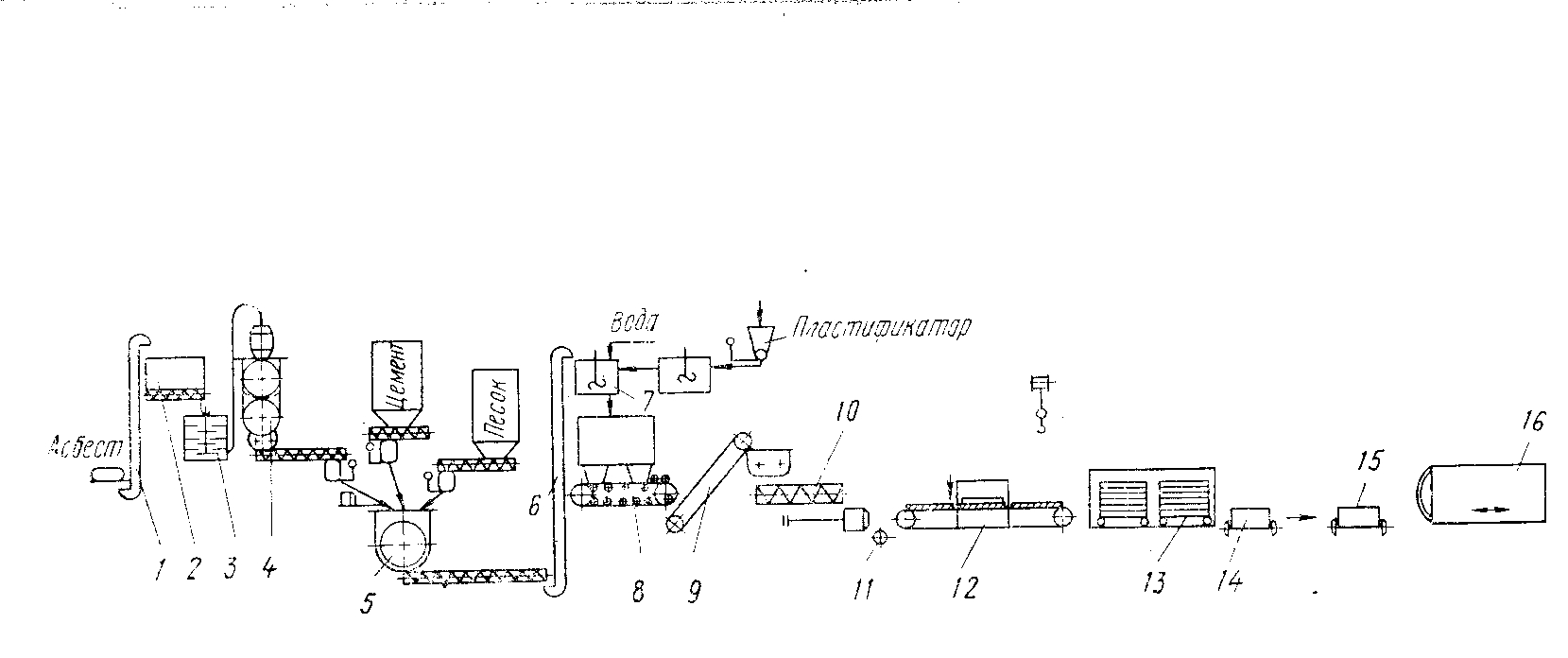

На рисунке 35 показана примерная технологическая схема производства асбестоцементных панелей способом экструзии. Асбест поступает в приемную течку элеватора 1, который подает его в рыхлитель 2. Распушка асбеста производится сухим способом в аппарате 3. Расщепление волокон асбеста происходит при одновременном нагнетании воздуха, который транспортирует асбест в сепаратор 4. Осажденные фракции асбеста возвращаются по трубопроводу в аппарат сухой распушки и сепаратор.

Компоненты шихты (асбест, цемент, молотый песок) смешивают в смесителе 5, откуда элеватором 6 сырьевая смесь подается в турбосмеситель 7, где она смачивается водой. Асбоцементная масса поступает в ящичный питатель 8, оттуда наклонным транспортером 9 подается в мешалку вакуум-пресса 10. Экструзия асбестоцементной массы происходит при давлении 3 МПа. Форма изделия зависит от конструкции мундштука.

Свежесформованный асбестоцементный брус поступает на ленточный конвейер 12, движущийся со скоростью, равной скорости выхода бруса из пресса. Чтобы он не прилипал к ленте конвейера, на нее настилают полиэтиленовую пленку 11. Затем брус подается на поддон, установленный на рольганге, и от него отрезают панели по заданному размеру. Поддоны с панелями устанавливают на тележке и закатывают в камеру предварительного твердения. Панели в ней находятся 8 ч при температуре 50 °С и 100% относительной влажности. При выходе из камеры панели с помощью толкателей подают на тележках 15 в автоклав 16. Автоклавная обработка происходит по следующему режиму: давление пара – 0,8 МПа, температура 170 °С, продолжительность выдержки в автоклаве – 10 ч. После автоклавной обработки панели выгружают, освобождают от поддонов и погрузчиком перевозят на склад.

Рис. 35. Технологическая схема изготовления панелей

экструзионным способом:

1 – элеватор; 2 – рыхлитель; 3 – распушка асбеста; 4 – сепаратор; 5 – смеситель; 6 – элеватор; 7 – турбосмеситель; 8 – ящичный питатель; 9 – наклонный транспортер;

10 – вакуум-пресс; 11 – полиэтиленовая пленка; 12 – ленточный конвейер; 13 – камера предварительного твердения; 14, 15 – транспортные тележки; 16 – автоклав

Способом экструзии можно получать погонажные асбестоцементные изделия любой длины, в том числе трубы, панели, подоконные доски и т.д. При этом способе применяют полусухую асбестоцементную массу влажностью 22-23% с добавкой 1% пластификатора. Шихту приготовляют сухим способом. Асбест, распушенный в дезинтеграторе, смешивают с песчанистым цементом и увлажняют водой в заданном количестве. Массу приготовляют в специальной мешалке. Подают ее конвейером в бункер питателя, представляющего собой сдвоенный шнек. Шнек уплотняет массу и выдавливает ее в вакуумную камеру приемного бункера экструдера. Экструдер – ленточный вакуумный пресс. Выдавливаемый из мундштука брус разрезают на требуемые по длине изделия.

Готовое изделие после формования подают в камеру предварительного твердения, а затем – в автоклавы. Описанный способ относится к полусухому способу производства асбоцементных изделий.