- •Н.С.Ковалев

- •Материаловедение. Технология

- •Конструкционных материалов

- •Учебное пособие

- •120702.62 – Земельный кадастр;

- •120703.62 – Городской кадастр»

- •В.Н. Макеев

- •В.В. Адерихин Ковалев н.С.

- •Введение

- •1. Основные свойства и классификация строительных материалов

- •1.1. Свойства строительных материалов

- •1.2. Физические свойства

- •1.3. Свойства материалов по отношению к воздействию воды

- •1.4. Теплотехнические свойства

- •1.5. Механические свойства

- •1.6. Классификация строительных материалов

- •1.7. Нормативно-справочная литература по испытаниям и применению строительных материалов

- •2. Природные каменные материалы и технология их получения

- •2.1. Понятие о минералах и горных породах

- •Горной породой называют минеральную массу, состоящую из одного минерала (мономинеральная порода) или нескольких минералов (полиминеральная порода).

- •2.2. Классификация горных пород по происхождению

- •2.3. Классификация и виды природных каменных материалов

- •Дорожные каменные материалы

- •Жаростойкие и химически стойкие материалы и изделия

- •2.4. Технология получения строительных материалов из горных пород

- •2.5. Защита каменных материалов от воздействия окружающей среды

- •3. Керамические материалы и технология их приготовления

- •Общие сведения о керамических материалах

- •Добавки к глинам

- •Общая технология производства керамических изделий

- •Виды керамических материалов

- •4. Минеральные вяжущие вещества

- •4.1. Классификация минеральных вяжущих. Общие сведения

- •4.2. Воздушные вяжущие, сырье для их приготовления, технология получения, свойства и применение в строительстве

- •Известь строительная воздушная

- •4.3. Гидравлические вяжущие, сырье и технология их получения

- •4.4. Основные минералы портландцемента и их соотношение. Твердение цемента. Марки и виды цемента. Применение в строительстве

- •5. Бетон и железобетон

- •5.1. Бетоны и их классификация. Свойства бетонной смеси и бетона

- •5.2. Добавки в бетон. Требования к минеральным материалам. Расчет состава бетона Добавки в бетон

- •5.3. Технология изготовления бетонных изделий и виды бетонов

- •5.4. Железобетон. Номенклатура изделий и технология их изготовления

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения

- •6.1. Строительные растворы, их классификация и технология изготовления

- •6.2. Изделия на основе извести и магнезиальных вяжущих веществ

- •6.3. Изделия на основе гипсовых вяжущих и технология их изготовления

- •6.4. Асбестоцементные изделия и технология их изготовления

- •7. Органические вяжущие вещества, материалы и изделия на их основе

- •7.1. Битумные и дегтевые вяжущие вещества

- •7.2. Материалы на основе битумов и дегтей, технология их изготовления и применения в строительстве

- •Характеристика рубероида

- •7.3. Классификация полимеров и технология их получения

- •Поликонденсационные полимеры (Класс б)

- •7.4. Пластические массы, их состав и классификация

- •7.5. Способы получения строительных изделий из пластмасс

- •7.6. Полимерные строительные материалы

- •Кровельные и гидроизоляционные материалы

- •Санитарно-технические изделия

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее

- •8.1. Классификация и свойства теплоизоляционных материалов

- •8.2. Органические теплоизоляционные материалы и технология их изготовления

- •Физико-механические свойства пенопластов

- •8.3. Неорганические теплоизоляционные материалы

- •8.4. Смешанные теплоизоляционные материалы и изделия

- •8.5. Свойства древесины как строительного материала

- •К недостаткам древесины как строительного материала можно отнести анизотропность, гигроскопичность, загниваемость, сгораемость, пороки древесины.

- •Коэффициент объемной усушки определяют по формуле

- •8.6. Виды лесоматериалов, применяемых в строительстве, и технология переработки древесины

- •8.7. Защита древесины в строительстве

- •9. Металлы и сплавы. Стекло и расплавы

- •9.1. Металлы и сплавы. Технология их получения

- •9.2. Применение металлов в строительстве и защита их от коррозии

- •9.3. Изделия на основе минеральных расплавов и технология их получения

- •Р ис. 46. Технологическая схема производства листового строительного стекла:

- •Изделия из стекла

- •Каменное и шлаковое литье

- •Вопросы для самопроверки

- •1. Основные свойства и классификация строительных материалов.

- •2. Природные каменные материалы и технология их получения.

- •3. Керамические материалы.

- •4. Минеральные вяжущие вещества.

- •5. Бетон и железобетон.

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения.

- •7. Органические вяжущие вещества, материалы и изделия на их основе.

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее.

- •9. Металлы и сплавы. Стекло и расплавы.

- •Список литературы

- •Оглавление

- •Материаловедение. Технология конструкционных материалов

- •394087, Воронеж, ул. Мичурина, 1

Известь строительная воздушная

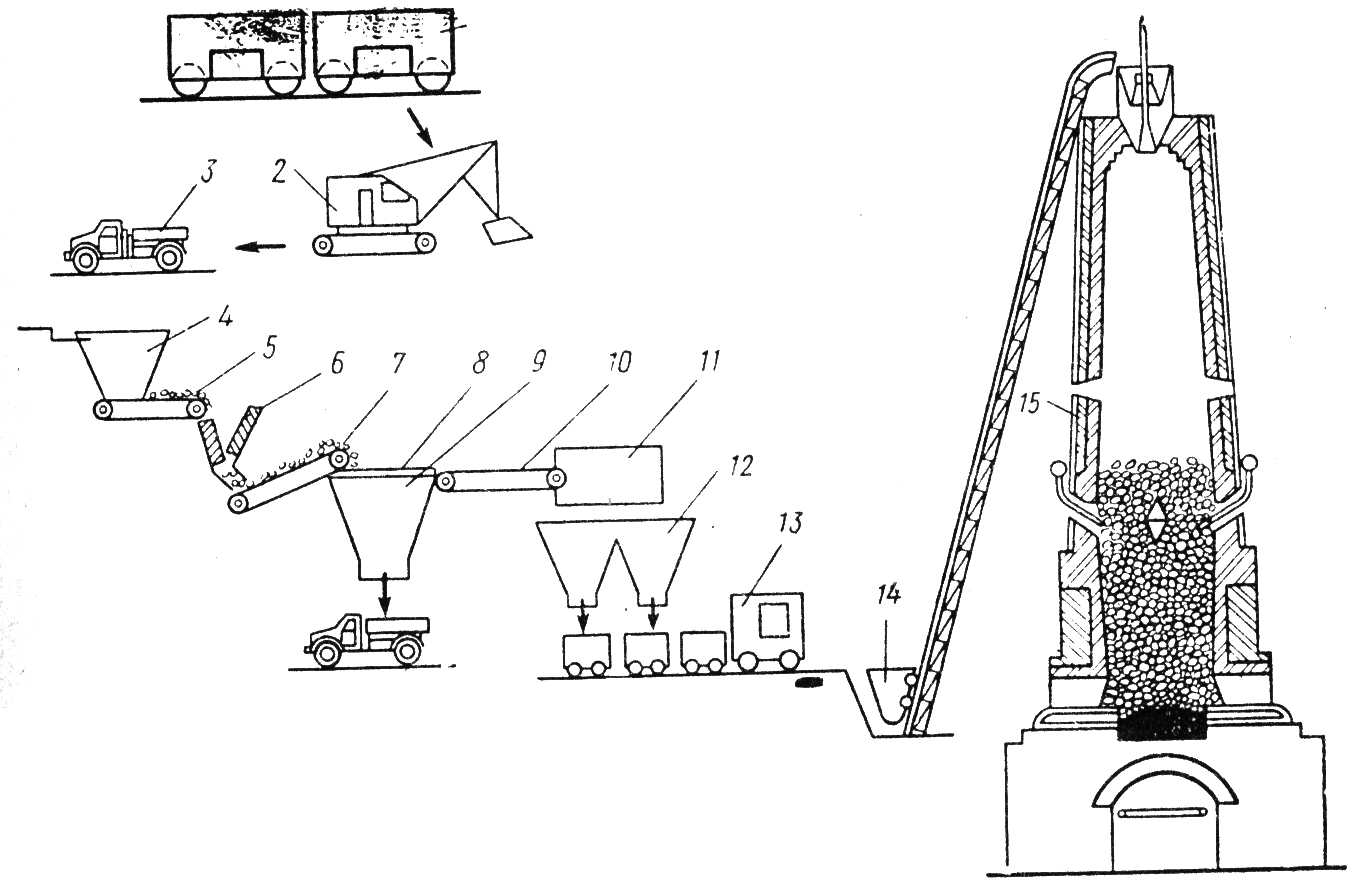

Сырьем для получения воздушной извести являются известняки, которые обжигают в шахтных или вращающихся печах. Технология производства извести включает следующие технологические операции: добычу сырья, подготовку сырья и топлива к обжигу (дробление и классификация), обжиг, превращение продукта обжига в порошок путем гашения или помола, упаковку материала. Технологическая схема производства комовой негашеной извести представлена на рисунке 15.

Рис. 15. Технологическая схема производства негашеной

комовой извести:

1 – вагоны с известняком; 2 – экскаватор; 3 – автосамосвал; 4, 9, 12 – бункера; 5 – питатель; 6 – щековая дробилка,

7, 10 – транспортеры; 8 – сито; 11 – цилиндрическое сито;

13 – вагонетки; 14 – подъемник; 15 – шахтная печь

Известняк при температуре около 1000 С разлагается на окись кальция и углекислый газ по реакции

![]() .

.

В

известняках наряду с

![]() всегда присутствует в большем или

меньшем количестве углекислый магний

всегда присутствует в большем или

меньшем количестве углекислый магний

![]() ,

который при обжиге разлагается по

реакции

,

который при обжиге разлагается по

реакции

![]() .

.

Таким

образом, комовая негашеная известь

состоит в основном из

![]() и MgО,

называемых активными составляющими

воздушной извести. Комовая негашеная

известь является полуфабрикатом. Перед

применением ее в качестве строительного

вяжущего комовую известь или измельчают,

получая при этом молотую

негашеную известь,

или гасят водой, получая гашеную

известь.

и MgО,

называемых активными составляющими

воздушной извести. Комовая негашеная

известь является полуфабрикатом. Перед

применением ее в качестве строительного

вяжущего комовую известь или измельчают,

получая при этом молотую

негашеную известь,

или гасят водой, получая гашеную

известь.

Известь молотая негашеная представляет собой тонкоизмельченный порошок, получаемый при помоле комовой извести. В отличие от гашеной молотая негашеная известь способна быстро схватываться и затвердевать.

При изготовлении известковых растворов на молотой негашеной извести берут примерно 100-150% воды от веса кипелки. Такое количество не вызывает бурной реакции гашения, а раствор быстро схватывается. Тепло, выделяемое при гашении молотой извести-кипелки, расходуется на испарение влаги из известкового раствора, способствуя быстрому твердению и высыханию. Особо выгодно применять молотую известь-кипелку в зимних условиях, когда обычные растворы требуется подогревать, чтобы они не замерзали. Растворы на молотой извести подогревать не надо, так как при гашении выделяется тепло, достаточное для поддержания положительной температуры раствора.

Известь гашеная получается при взаимодействии негашеной комовой извести-кипелки с водой. В результате происходит реакция гидратации с большим выделением тепла.

![]() .

.

В зависимости от количества взятой на гашение извести воды получают известь-пушонку, или известковое тесто.

Известь гидратная (пушонка) представляет собой белый порошок образующийся в том случае, когда для гашения комовой извести берут от 70 до 100% воды от веса извести. Реагируя с водой, куски комовой извести рассыпаются в тонкий порошок, объем которого примерно в 3 раза больше объема исходного продукта.

Если взять воды в 3-4 раза больше веса извести, при гашении образуется пластичное известковое тесто, объем которого будет тем больше, чем лучше известь.

Количество известкового теста в литрах, полученное при гашении 1 кг извести-кипелки, называют выходом известкового теста. Выход известкового теста зависит от наличия в комовой извести СаО неразложившегося известняка (недожога) и частиц пережженной извести, которая гасится медленно. Гашеная известь будет тем лучше, чем полнее прореагировала известь-кипелка с водой. При полном гашении получается пластичная тонкодисперсная масса, хорошо обволакивающая в растворе зерна песка и прочно сцепляющаяся с ними.

Твердение гашеной извести протекает очень медленно и только в воздушно-сухих условиях. В процессе твердения мельчайшие частицы гидрата окиси кальция сближаются между собой, образуя кристаллы. Упрочнению известкового теста способствует также карбонизация. В присутствии влаги известь способна поглощать углекислоту из воздуха, переходя в углекислый кальций.

![]() .

.

Воздушную известь подразделяют по качеству на два сорта по содержанию активных CaO + MgO, по скорости гашения (для негашеной извести) и по тонкости помола.

Воздушная известь является одним из важнейших воздушных вяжущих веществ и ее применяют в строительстве для следующих целей:

для получения строительных растворов для надземной кладки стен в воздушно-сухих условиях;

для известково-цементных растворов и бетонов;

для получения силикатных материалов;

для производства бетонов низких марок;

для изготовления лакокрасочных составов.

К магнезиальным вяжущим веществам относят каустический магнезит и каустический доломит.

Каустический

магнезит

получают при обжиге горной породы

магнезита

![]() в шахтных или вращающихся печах при

температуре 700-800 °С. В результате магнезит

разлагается по реакции

в шахтных или вращающихся печах при

температуре 700-800 °С. В результате магнезит

разлагается по реакции

.

Окись

магния размельчают и упаковывают в

металлические емкости. Каустический

магнезит легко поглощает влагу и

углекислый газ из воздуха, поэтому его

необходимо хранить в герметичной плотной

таре. Магнезиальные вяжущие затворяют

не водой, а растворами солей сернокислого

или хлористого магния. Наиболее

распространенный затворитель –

![]() ,

обеспечивающий большую плотность.

Магнезиальные вяжущие вещества слабо

сопротивляются воздействию воды, их

можно использовать при твердении на

воздухе с относительной влажностью не

более 60%.

,

обеспечивающий большую плотность.

Магнезиальные вяжущие вещества слабо

сопротивляются воздействию воды, их

можно использовать при твердении на

воздухе с относительной влажностью не

более 60%.

Каустический магнезит сравнительно быстро твердеет: начало схватывания его должно поступать не ранее 20 мин, а конец – не позднее 6 ч. с момента затворения. Он подразделяется на 3 марки: 400, 500 и 600. Марки определяют по пределу прочности при сжатии в возрасте 28 суток образцов-кубов из жесткого трамбованного раствора 1:3 (одна часть каустического магнезита и три части песка).

Каустический доломит получают путем обжига при температуре 650-750 °С природного доломита Са СО3 · с последующим тонким измельчением продукта. При такой температуре обжига остается в инертном виде как балласт, из-за чего активность каустического доломита ниже, чем магнезита.

На основе магнезиальных вяжущих изготовляют ксилолит (смесь вяжущего с опилками), используемый для устройства полов, фибролит (смесь вяжущего со стружками) и другие теплоизоляционные материалы. Применяют магнезиальные вяжущие также в производстве изделий для внутренней облицовки помещений, для изготовления оснований под чистые полы, скульптурных изделий.