- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Глава 2. Оборудование для количественного учета молочной продукции

Оборудование для количественного учёта. Классификация

Оборудование для количественного учёта молока и молочных продуктов, сырья и вспомогательных материалов целесообразно классифицировать по признаку назначения:

Весы (ВИП) – для измерения массы.

Счётчики-расходомеры – для определения объема.

Счётчики – для подсчёта количества штучной продукции.

Классификация ВИП осуществляется по следующим признакам:

а) по назначению:

- лабораторные;

- метрологические;

- общего назначения;

- технологические;

- специальные

б) по наибольшему пределу взвешивания:

- малой грузоподъёмности – от 0 до 50 кг (для настольных);

- средней грузоподъёмности – от 50 до 500 кг (для переносных);

- большой грузоподъёмности – свыше 500 кг (для стационарных)

в) по конструкции грузовоспринимающего устройства:

- рычажные (Р);

- электронно-тензометрические (тензорезисторные) (Т)

г) по разновидности цикла взвешивания:

- периодического действия;

- непрерывного действия

д) по конструктивному исполнению:

- настольные (Н);

- переносные (П);

- стационарные (С)

е) по типу указательного устройства:

- гирные (Г);

- шкальные (Ш);

- циферблатные (Ц)

ж) по месту отсчёта:

- на месте установки весов (1);

- дистанционные (2)

з) по способу отсчёта:

- визуальный (3);

- с документальной регистрацией (4)

и) по наличию особенностей в конструкции:

- автомобильные (А);

- вагонные (В);

- с малой грузоприёмной платформой (М);

- с большой грузоприёмной платформой (Б);

- с универсальной грузоприёмной платформой (У).

Буквенно – цифровая индексация ВИП

Все весоизмерительные приборы, выпускаемые отечественной промышленностью, имеют буквенно-цифровую индексацию (обозначение), которая может включать в себя 6 или 7 символов в виде цифр и прописных букв славянского алфавита, например: Р П 50 Ш 1 3 M.

Первый символ – буква, обозначающая конструкцию грузовоспринимающего устройства (по классификации ВИП), (Р – рычажные); второй символ – буква, обозначающая конструктивное исполнение ВИП (П – переносные); третий символ – число, указывающее на наибольший предел взвешивания (50 кг); четвертый символ – буква, указывающая на тип указательного устройства (Ш – шкальные); пятый символ – цифра, указывающая место отсчёта (1 – на месте установки весов); шестой символ – цифра, указывающая на способ отсчёта (3 – визуальный); седьмой символ – буква, может не присутствовать в аббревиатуре; в данном случае указывает на особенность конструкции данных весов – малую грузоподъёмную платформу (М).

Устройство ВИП

Весы рычажные состоят из комбинации физических рычагов I-го (равноплечих и неравноплечих) и II-го рода.

Рычаг II-го рода – это рычаг с точкой опоры (рис. 21). Силы, действующие на рычаг, приложены по одну сторону от точки опоры, но направлены в противоположные стороны.

Рис. 21. Рычаг II-го рода

Рычаг I-го рода – рычаг с точкой опоры (рис. 22). Силы, действующие на рычаг, приложены по разные стороны от точки опоры и направлены в одну сторону.

P P1

Z L

Z L

Рис. 22. Рычаг I-го рода

Весы могут быть равноплечими или равноплотными. Если Z/L = 100, то весы сотенные.

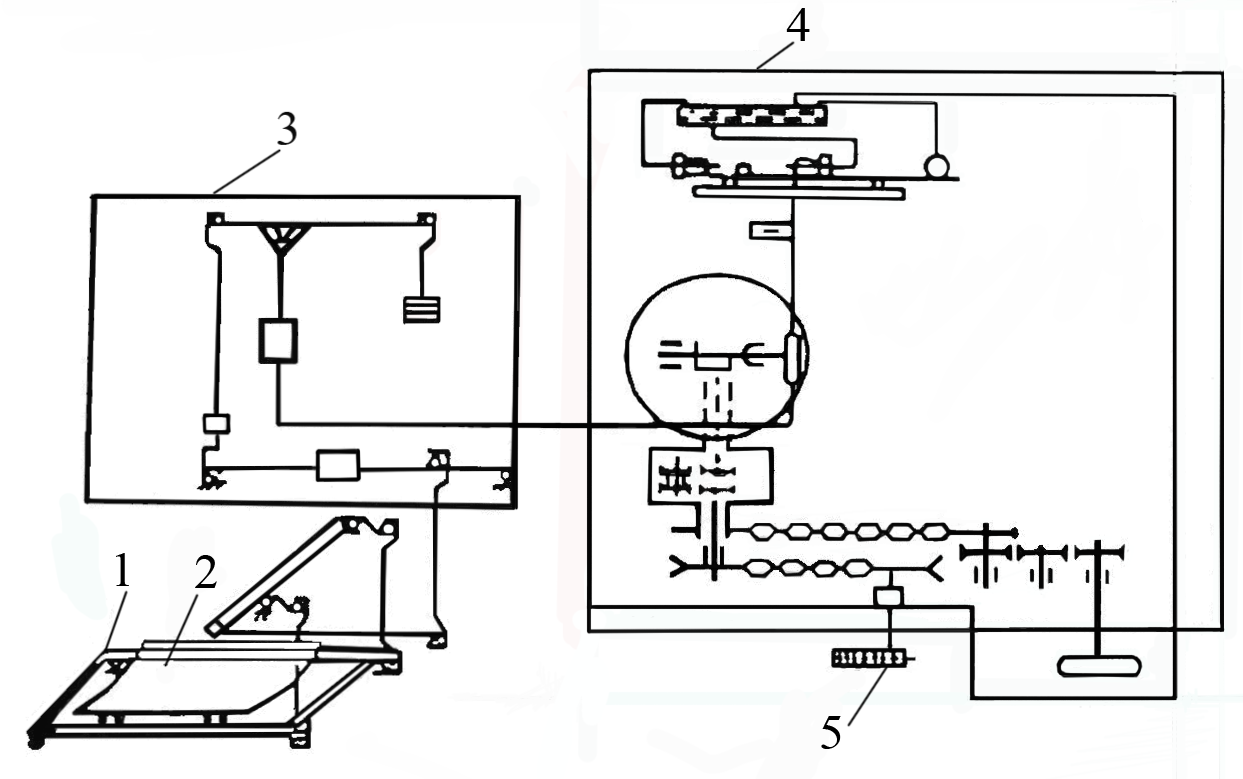

Конвейерные весы (рис. 23) используют для измерения массы молочных продуктов при перемещении или погрузке.

Рис. 23. Весы конвейерные:

1 – грузовая платформа; 2 – конвейерная лента; 3 – рычажная система; 4 – весоизмерительный механизм; 5 – счетчик

Грузовая платформа несет участок ленты конвейера и воспринимает массу материала, расположенного на нем. Усилия передаются рычажной системой к весоизмерительному механизму и отмечаются на шкале счетного механизма.

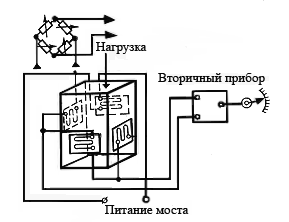

Весы электронно-тензометрические (рис. 24). Принцип действия весов основан на использовании тензорезисторных датчиков. Представляют собой комбинацию тензодатчиков, прикреплённых к грузоприёмной платформе, и индикаторное цифровое устройство.

Рис. 24. Схема датчика тензометрических весов

В результате воздействия массы молока, поступившего в ёмкость, сопротивление датчиков изменяется. Шкала моста градуирована в единицах массы. Тензорезисторные датчики устанавливают под опорами резервуара. Они связаны со вторичным прибором. Количество их должно соответствовать количеству опор резервуара. Эти весы имеют погрешность при максимальной нагрузке до ± 0,5 % . Но при их использовании необходимо соблюдать температуру в пределах 0…+ 50 0С, а относительная влажность для работы вторичного прибора не должна превышать 80 %.

Требования, предъявляемые к весам

Они должны обладать:

- устойчивостью;

- постоянством показаний взвешивания;

- чувствительностью;

- точностью взвешивания.

Устойчивость – способность грузовоспринимающего устройства весов, выведенного из состояния равновесия, самостоятельно, без приложения каких-либо сил возвращаться после нескольких колебаний в исходное (первоначальное) положение.

Постоянство показаний взвешивания – свойство весов показывать одинаковые результаты при многократном определении массы одного и того же тела.

Чувствительность – свойство указательного устройства отклоняться под действием минимально допустимой нагрузки.

Точность взвешивания – свойство указательного устройства давать показания взвешенной массы, возможно близкие к истинной массе гири.

Уход за весами

Поддержание места установки весов в чистоте.

Грязь, пыль с весов удаляют мягкой щёткой, кистью или чистой ветошью.

3. Призмы и подушки рычажной системы должны быть всегда сухими и чистыми.

4. Во время работы смазывать призмы, подушки, серьги категорически запрещено.

5. Систематически проверять тару весов (грузоприёмная платформа, ёмкость).

Расчёт основных показателей назначения ВИП

Производительность весов, Q, кг/ ч

Q

= 60q

/

![]() ц,

(7)

ц,

(7)

где q – грузоподъёмность весов, кг;

ц – продолжительность одного цикла взвешивания, мин ( ц = 3…5).

ц = 1 + 2 + 3 + 4, (8)

где 1 – продолжительность загрузки груза на платформу, мин;

2 – продолжительность взвешивания, мин;

3 – продолжительность освобождения платформы, мин;

4 – продолжительность дополнительных операций по подготовке к загрузке или разгрузке взвешиваемого продукта, мин, (снятие фляг, установка их на транспортёр и т. д.).

Относительная погрешность взвешивания, Т, %

![]() ,

(9)

,

(9)

где Рr – масса груза, показываемая весами, кг;

Рg – действительная масса груза, кг.

Счётчики-расходомеры. Назначение. Классификация. Устройство. Расчёт основных показателей назначения

Назначение. Счетчики-расходомеры применяются для определения количества молока в потоке. По признаку назначения счетчики бывают: счётчики-расходомеры; счётчики штучной продукции.

Счётчики штучной продукции по принципу действия делятся на механические, электрические (контактные и фотоэлектрические).

Счетчики-расходомеры по типу измеряющего элемента делятся на поплавковый (ротаметрический); с кольцевым поршнем; шестеренчатый; турбинный; электромагнитный; ультразвуковой; лопастной.

Расчет основных показателей назначения счетчиков

Объемные V, м³/с, показания счетчика-расходомера исчисляют из уравнения непрерывности

![]() ,

(10)

,

(10)

где v – скорость движения жидкости, м/с;

f – площадь живого сечения молока, м².

Для объемных расходомеров-счетчиков взаимосвязь между числом оборотов n поршня (или овальных шестерен) и количеством проходящего в единицу времени продукта выражается соотношением

![]() ,

(11)

,

(11)

где V – объем жидкости, отмериваемый за один оборот поршня или овальных шестерен, м³;

Vi – расход жидкости в секунду, м³/с.