- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

Принципиальными и фундаментальными задачами упаковки являются:

обеспечение возможности эффективной оптовой продажи продукта;

обеспечение гигиены продукта;

сохранение питательных веществ и вкусовых качеств;

уменьшение порчи и снижение отходов продукта;

повышение доступности продукта;

передача информации о продукте.

Стеклянные бутылки для молока были внедрены в начале XX века. Стекло как материал для упаковки имеет некоторые недостатки. Оно тяжелое и хрупкое, и перед повторным использованием должно быть вымыто, что создает некоторые проблемы молочным заводам. С 1960 года на рынке молочных продуктов появились другие виды упаковок, главным образом картонные коробки, а также пластиковые бутылки и пластиковые мешки.

Упаковка должна защитить продукт и сохранить его вкусовую ценность и витамины на пути к потребителю. Жидкие продукты часто являются скоропортящимися, так что чистая упаковка, не вызывающая порчи, является абсолютно необходимой. Упаковка должна также защищать продукт от механического воздействия, света и кислорода.

Картонная упаковка для молока обычно состоит из картона и пластика (полиэтилена). Картон получают из древесины, причем его можно вырабатывать из вторичного сырья. Картон придает упаковке жесткость, а также делает ее устойчивой к механическому воздействию. До некоторой степени картон также служит световым барьером.

Тонкий слой пищевого полиэтилена на любой из сторон картона делает его непромокаемым. С внешней стороны пластик также защищает картон от конденсации, когда охлажденные продукты вынимают после хранения.

Благодаря своей чистоте этот полиэтилен создает минимальный ущерб внешней среде при сжигании или утилизации на мусорных свалках.

Для продуктов с длительным сроком хранения без охлаждения и очень чувствительных продуктов между слоями полиэтиленовой пленки расположен тонкий слой алюминиевой фольги, обеспечивающий полную защиту продукта от света и атмосферного кислорода.

Молоко и молочные изделия являются скоропортящейся продукцией: под воздействием температуры, кислорода, различных излучений (особенно УФ-лучей) происходит окисление молочного жира и разрушение витаминов. Компоненты молока также весьма восприимчивы к посторонним запахам и привкусам. Важными факторами предотвращения быстрой порчи молока и молочных продуктов, повышения срока их хранения и обеспечения качественных показателей являются соответствующая упаковка и способ упаковывания.

В зависимости от состава, консистенции, сроков хранения и реализации молока и молочных продуктов используют различные полимерные материалы: комбинированные на основе бумаги, картона, алюминиевой фольги и полимеров; листовые для получения термоформованной тары; многослойные (в том числе соэкструдированные) и ламинированные пленки; разнообразные укупорочные средства; стеклянную и жестяную тару. Все виды тары для фасовки молока и молочных продуктов, выполненные из полимерных и комбинированных материалов, подразделяют на три основные группы:

1) мягкая упаковка (типа «фин-пак», «берта-пак» и др.);

2) полужесткая упаковка (бутылки из ПЭ, ПЭТ, ПК и других термопластов);

3) полужесткая упаковка из листовых и комбинированных материалов (пакеты различной формы типа «тетра-пак», «тетра-брик», «пюр-пак», «элопак» и др.).

Классификация оборудования

По виду обрабатываемого продукта:

- автоматы для розлива, фасовки и упаковки жидких молочных продуктов;

- автоматы для розлива, фасовки и упаковки вязких молочных продуктов;

- автоматы для розлива, фасовки и упаковки твердых молочных продуктов;

- автоматы для розлива, фасовки и упаковки сыпучих молочных продуктов.

По назначению:

- фасовочно-укупорочные машины;

- фасовочные автоматы.

По принципу работы:

- непрерывные;

- циклические.

По компоновке основных механизмов автоматов:

- карусельные;

- линейные.

Для фасования жидких и пастообразных продуктов применяются различные конструкции фасовочных машин. Однопозиционные машины с фасовочной платформой применяются в основном на предприятиях для фасования жидких молочных продуктов в ПЭТ-бутылки. Многопозиционные машины с операционным ротором и операционным конвейером, имеющим дискретное движение, служат для фасования пастообразных продуктов (плавленый сыр, сметана). Фасовочные машины с вертикальным пакетообразователем применяют обычно для фасования молока и кефира.

Фасовочные автоматы могут работать как с готовой тарой, так и изготавливать ее в процессе своей работы. Для фасовки сгущенного молока в жестяные банки применяется специальное оборудование, в состав которого входят дозировочно-наполнительный и закаточный автоматы.

Оборудование для фасовки молока и молочных продуктов в полиэтиленовые пакеты

Фасовочно-упаковочный автомат состоит из разливочно-формовочного блока с механизмом сварки пакетов и устройства для укладки пакетов в транспортные ящики (рис. 144).

Формовочно-разливочный узел состоит из рулонодержателя, на котором находится рулон пленки, устройства для выравнивания и натяжения ленты пленки. Стерилизация поверхности пленки осуществляется бактерицидной лампой.

Печатающий механизм наносит на пленку дату и код молокозавода. Через трубку отсоса воздуха из формовочной трубы и пакета отсасывается воздух.

Дозирование продукта осуществляется поршневым дозатором, который снабжен всасывающим и нагнетающим клапанами. Порция молока из дозатора по дозировочной трубе подается в пакет. Дозировочная труба помещена в формовочную.

После бактерицидной обработки пленка сначала поступает в верхнюю часть вертикального пакетообразователя. Он снабжен путевыми подгибателями, обеспечивающими свертывание пленки в рукав и накладывание краев пленки внахлестку. Далее при поступательном перемещении рукава он попадает в зону действия нагревательного элемента (механизма продольной сварки), который при периодических остановках пленки прижимает ее края к трубе и обеспечивает сварку краев пленки с образованием продольного шва на рукаве.

Подлежащий фасованию жидкий продукт подается дозатором во внутреннюю полость трубы пакетообразователя и вводится через нее в нижний конец рукава.

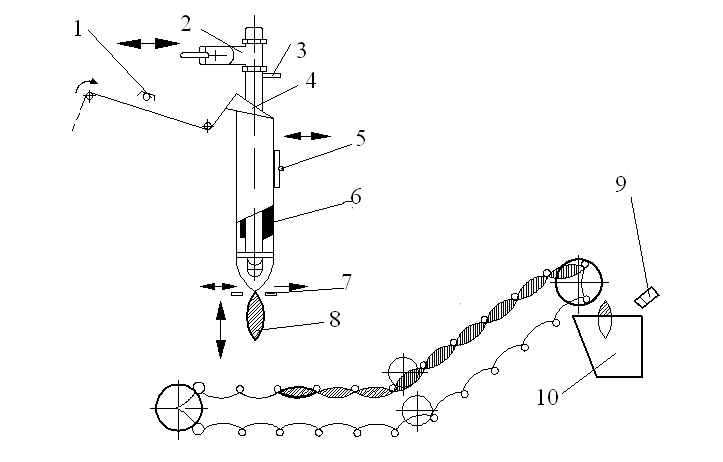

Рис. 144. Фасовочно-упаковочный автомат для молока:

1 – бактерицидная лампа; 2 – поршневой дозатор; 3 – трубка отсоса воздуха; 4 – рукавообразователь; 5 – механизм продольной сварки;

6 – дозировочная труба; 7 – механизм поперечной сварки и отрезки пакета; 8 – готовый пакет; 9 – фотоэлемент счетного устройства;

10 – бункер

Рукав и пленка протягиваются с остановками при помощи клещеобразных нагревательных прижимов 10 (механизм поперечной сварки и отрезки пакета), которые одновременно сваривают рукав в поперечном направлении и отделяют от него наполненные и запечатанные пакеты.

Наполненные пакеты падают в гнезда конвейера, который периодически перемещается на один шаг, и подает их в торговую тару.

Фасовочно-упаковочный автомат для фасовки плавленого сыра в готовые полистироловые стаканчики

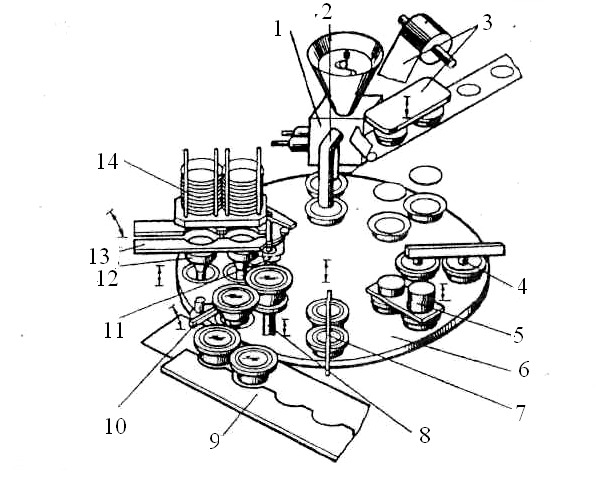

Состоит из карусельного стола, механизма подачи стаканчиков, дозатора, механизма изготовления и подачи вкладышей, механизма подачи крышек, транспортера, бункера и пульта управления (рис. 145).

Рис. 145. Фасовочно-упаковочный автомат для фасовки плавленого сыра:

1 – дозатор; 2 – упор дозатора; 3 – механизм изготовления вкладышей;

4 – механизм подачи крышек; 5 – механизм подачи клея; 6 – стол;

7 – механизм подачи этикеток; 8 – выталкиватель; 9 – транспортирующее устройство; 10 – съемник стаканчиков; 11 – дататор или маркиратор; 12 – присоска вакуум-головки; 13 – отделитель стаканчиков;

14 – кассета стаканчиков

Отделитель стаканчиков из кассеты отделяет по одному стаканчику, который устанавливается в гнездо стола. Упор дозатора опускается на дно стаканчика и выдает заданную порцию. Механизм изготовления вкладышей штампует вкладыш из алюминиевой фольги и накладывает их на продукт в стаканчике.

Вакуум-присоска механизма подачи крышек отделяет крышку от общей стойки в кассете и, повернувшись на 180 град., надевает ее на верхний борт стаканчика, образующий вместе с бортами крышки замок.

Иглой механизма подачи клея на крышку наносится клей, и с помощью вакуум-присоски накладывается этикетка. Упакованные стаканчики выталкивателем поднимаются вверх, откуда транспортером отводятся.