- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

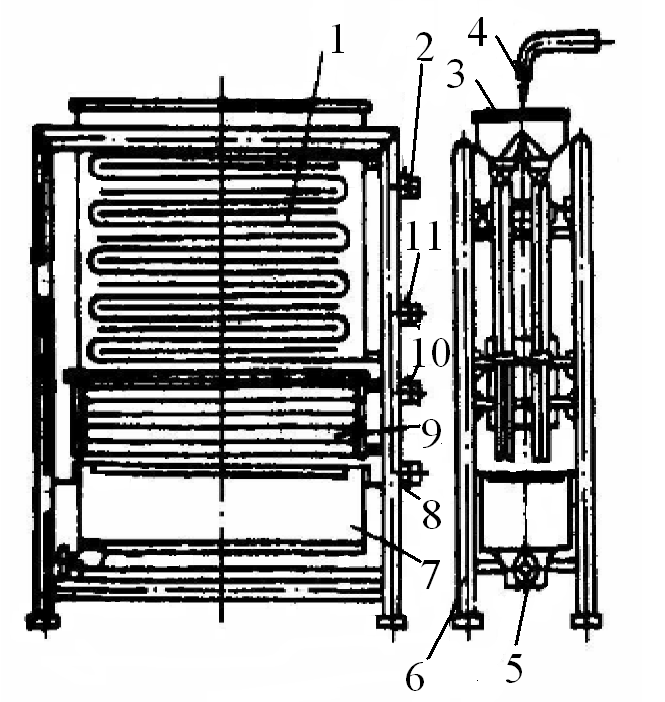

Открытый оросительный охладитель

Пакетный оросительный охладитель (рис. 54) представляет собой вертикальную стенку из горизонтальных труб, размещенных друг над другом.

Рис. 54. Пакетный оросительный охладитель:

1 – секция охлаждения холодной водой; 2 – патрубок для выхода холодной воды; 3 – распределительный желоб; 4 – патрубок для подачи продукта; 5 – патрубок для выхода охлажденного продукта; 6 – рама; 7 – сборник; 8 – патрубок для подачи рассола; 9 – секция охлаждения рассолом; 10 – патрубок для выхода рассола; 11 – патрубок для подачи холодной воды

Внутри труб течет вода или рассол. Охлаждаемое молоко стекает на поверхность труб из распределительного желоба и собирается в сборнике. Производительность таких оросительных охладителей может превышать 15000 л/ч.

Закрытые охладители (теплообменники) обеспечивают непрерывность потока и более интенсивную теплопередачу.

Теплообменники типа «труба в трубе» (рис. 55) состоят из ряда наружных труб большего диаметра с расположенными внутри трубами меньшего диаметра. Внутренние и внешние трубы элементов соединены друг с другом последовательно с помощью колен и патрубков. Один из теплоносителей движется по внутренней трубе, а другой — по кольцевому каналу, образованному внутренней и внешней трубами. Теплообмен осуществляется через стенку внутренней трубы.

В таких теплообменниках достигаются высокие скорости теплоносителей как в трубах, так и в межтрубном пространстве.

Рис. 55. Теплообменник типа «труба в трубе»:

1 – наружная труба; 2 – внутренняя труба; 3 – колено;

4 – патрубок

Преимущества данных аппаратов: высокий коэффициент теплопередачи вследствие большой скорости теплоносителей и простота изготовления.

Недостатки: громоздкость, высокая металлоемкость, трудность очистки межтрубного пространства.

Теплообменники типа «труба в трубе» применяют при небольших расходах теплоносителей для теплообмена между двумя жидкостями и между жидкостью и конденсирующимся паром.

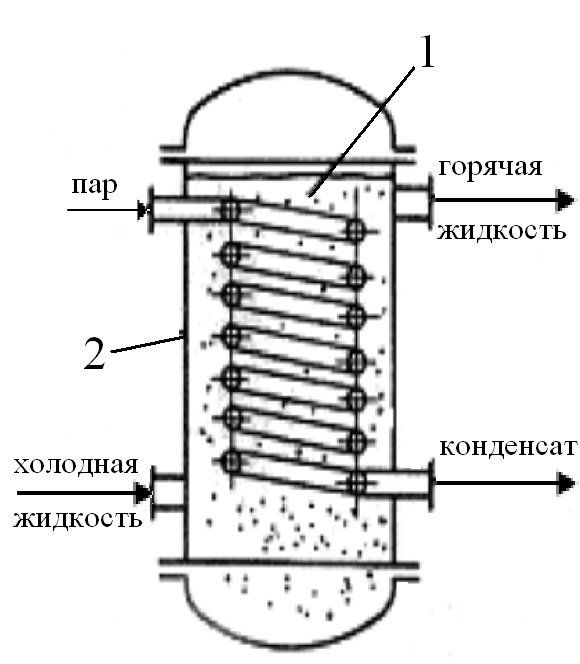

Погружные змеевиковые теплообменники

Змеевиковый теплообменник (рис. 56) представляет собой трубу, согнутую в виде змеевика и погруженную в аппарат с жидкой средой. Теплоноситель движется внутри змеевика. Змеевиковые теплообменники изготовляют с плоским змеевиком или со змеевиком, согнутым по винтовой линии. Преимущество змеевиковых теплообменников – в простоте изготовления.

Рис. 56. Погружной змеевиковый теплообменник:

1 – змеевик; 2 – корпус

В то же время такие теплообменники громоздки и трудно поддаются очистке. Погружные теплообменники применяются для охлаждения и нагрева конденсата, а также для конденсации.

Основные положения по эксплуатации трубчатых теплообменников

Монтаж

Трубчатый теплообменник и насосы для воды устанавливают без фундаментов. К установкам прикладываются молокопроводы. С установками не поставляется промежуточный бак. Однако во многих случаях для нормальной эксплуатации установки его целесообразно устанавливать. В него подается молоко из молокохранительных емкостей и затем забирается насосами в трубчатый теплообменник. Бак должен быть снабжен поплавковым запорным каналом. Трубчатый теплообменник устанавливают и выверяют при помощи регулируемых винтовых опор так, чтобы оси труб теплообменника находились в горизонтальном положении. Перед трубчатым теплообменником с двух сторон должно быть предусмотрено место для чистки труб ершами. После этого устанавливают молочные насосы, пульт управления и обратный клапан, соединяя их трубопроводами. Трубопроводы подачи молока, пара и отвода конденсата монтируют в соответствии с сантехническими и электрическими нормами и правилами. Паропровод следует покрыть термоизоляцией. Трубчатые оросительные охладители монтируют на фундаменте и закрепляют фундаментными болтами. Установка осуществляется по уровню. Давление жидкости не должно превышать 2∙105 Па.

Подготовка к работе

После монтажа необходимо проверить наличие и состояние резиновых уплотнений, приборов контроля и регулирования. Удаляется смазка и пыль. Закрывают крышки трубчатых теплообменников и проверяют их герметичность в соединениях с водой. Насосами по линии молока подают воду в трубчатый теплообменник и регенератор, создают необходимое давление и проверяют производительность. Каждый раз перед началом работы все трубчатые теплообменники, насосы для молока и трубопроводы промывают и стерилизуют. Для этой цели в промежуточный бак добавляют 1% -ый содовый раствор, включают насосы для молока и подают пар. Содовый раствор, проходя трубчатый теплообменник, нагревается до 65…75 0С, установка промывается циркулирующим раствором 10…15 минут, после чего раствор вытесняют чистой водой. После промывки содовым раствором установка хлорируется и стерилизуется. С этой целью в промежуточную емкость заливают водный раствор хлорной извести, включают насосы, обеспечивающие его циркуляцию в течение 10 минут. Затем установка промывается холодной водой и нагревается паром в теплообменнике. Вслед за водой в аппарат подают молоко для пастеризации. В оросительных охладителях при подготовке к работе промывают содовым раствором и водой наружные поверхности труб секций, верхнее и нижнее корыто и молокопроводы.

Пуск и работа

Пуск установок производят непосредственно после стерилизации подачей молока в аппарат вслед за горячей водой. Для нормальной работы трубчатых установок необходима непрерывная подача продукта при полной производительности. При вынужденной остановке подачи молока необходимо сразу перекрыть подачу пара, выпустить его остаток из цилиндров, открыв воздушные краны, выключить подачу рассола в установку, остановить насосы для молока. Во время работы необходимо следить за уровнем молока (сливок) в баке. Уровень должен быть не менее 300 мм. При более низком уровне образуется воздушная воронка, и воздух засасывается с продуктом, при этом снижается производительность. При работе на оросительном охладителе нужно следить, чтобы уровень молока в верхнем корыте был на 1/3 от высоты. Во избежание образования гидравлического удара охлаждающую жидкость следует пускать и выпускать плавным открыванием вентилей. При подаче горячего молока в верхнее корыто труба должна находиться в жидкости. При высоком расположении молоко будет падать на свободную поверхность и вызывать сильное теплообразование. Потери молока могут составлять до 10 % от всего количества охлаждаемого молока. При уменьшении подачи молока на охладитель толщина слоя уменьшается – достигается более глубокое охлаждение. Однако при этом может наступить разрыв потока молока, оно начнет стекать ручьями. Увеличение подачи молока приводит к увеличению толщины слоя. Интенсивность охлаждения при этом снижается, и молоко разбрызгивается с поверхности труб.

Остановка, мойка

Закрывают подачу продукта. В уравнительный бак подается вода для вытеснения молока и промывки. После вытеснения продукта прекращают подачу хладоносителя (предварительно открыв кран спуска воздуха и пара). Аппарат промывают водой в течение 10…15 минут. После этого выключают насосы для молока, открывают крышки теплообменника для стока воды из труб. Трубы прочищают стальными ершами до полного удаления накипи, промывают из шланга горячей водой. Трубчатые нагреватели разбирают, вынимают вытеснители, внутренние трубы, которые промывают отдельно. Трубчатые установки можно мыть без разборки циркулирующим моющим раствором. Режим мойки аналогичен режиму мойки пластинчатых установок. Промывка осуществляется через каждые 6 часов работы. Вымытые трубчатые теплообменники перед началом работы стерилизуют.