метрология, методическое пособие - АНАЛИЗ КАЧЕСТВА ИЗДЕЛИЯ

.pdf

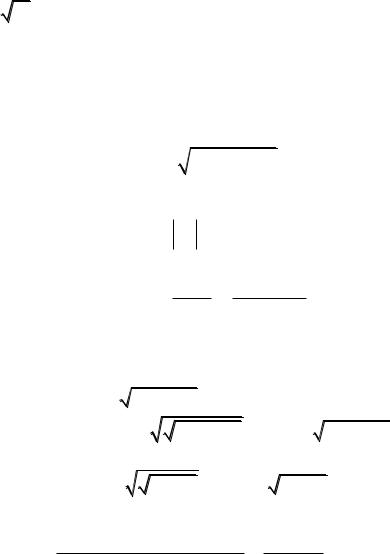

Принимаем для расчета допусков составляющих звеньев метод равной точности: допуски составляющих звеньев имеют одинаковую точность, определяемую одним коэффициентом точности kср:

где

|

|

|

ТАj = kср · ij, |

(5.3) |

i 0, 45 |

3 |

D 0, 001D |

– единица допуска составляющих звеньев для |

|

|

||||

размеров до 500 мм; |

|

|

||

i 0, 004D 2,1 – единица допуска составляющих звеньев для разме- |

||||

ров свыше 500 мм;

D – среднее геометрическое граничных значений интервала, в который попадает размер составляющего звена, мм:

|

|

D |

|

D |

|

D . |

|

|

|

|

|||||||

|

|

|

|

|

|

|

min |

|

|

|

max |

|

|

|

|

||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m 1 |

|

|

|

|

|

|

|

|

|

m 1 |

|

|

|

|

|

TA |

|

|

|

|

j |

k |

|

i |

j |

|

|

|

k |

i |

; |

||

|

|

|

|

|

cp |

|

|

|

cp |

j |

|

||||||

|

|

j 1 |

|

|

|

|

|

|

|

|

|

j 1 |

|

|

|

|

|

|

k |

|

|

TA |

|

|

|

|

TA |

|

. |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

cp |

|

|

m 1 |

|

|

i |

i |

i |

|

|

|

||||

|

|

|

|

|

ij |

|

|

|

|

||||||||

|

|

|

|

|

|

|

1 |

|

2 |

3 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|

|

|

|

|

|

(5.4)

(5.5)

(5.6)

Значения единицы допуска для составляющих звеньев:

А1 = 750 мм;

i |

0,004 |

630 800 2,1 4,9397 |

1 |

|

|

(интервал от 630 до 800);

А2 = 267 мм;

тервал от 250 до 315);

i |

0,45 |

3 |

250 |

315 |

0,001 |

250 315 3,2281 |

|

||||||

2 |

|

|

|

|

|

|

(ин-

А3 = 52 мм; 50 до 80);

i |

0,45 |

3 |

50 |

80 |

0,001 |

50 80 1,8543 |

|

||||||

3 |

|

|

|

|

|

|

(интервал от

k |

|

|

630 |

|

630 |

62,86. |

cp |

3,2281 1,8543 |

|

||||

|

4,9397 |

|

10,0221 |

|

||

|

|

|

|

По данным ГОСТ 25346–2013, ближайшее меньшее стандартное значение коэффициента точности (табл. 5.1) к полученному kср = 62,86 – для 9-го квалитета. Оно равно 40 (IT9 = 40i).

Назначаем по ГОСТ 25346–2013 допуски составляющих звеньев А1 = 750 мм и А2 = 267 мм по 9-му квалитету: ТА1 = 0,200 мм; TA2 = 0,130 мм. Звено А3 выбираем увязывающим. Сумма допусков составляющих звеньев без увязывающего:

m 2

TAj TA1 TA2 0, 200 0,130 0,330 TA 0,630 мм, (5.7)

j 1

21

что меньше допуска замыкающего звена. Их разница равна допуску увязывающего звена:

|

|

|

|

|

m 2 |

|

|

|

|

|

|

|

|

|

|

|

TAувяз TA TAj |

0, 630 0,330 0,300 мм. |

|

(5.8) |

|||||||||||

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.1 |

||

|

|

|

Значения коэффициента точности |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Квалитет |

|

5 |

6 |

7 |

8 |

9 |

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

Обозначение |

|

IT5 |

IT6 |

IT7 |

IT8 |

IT9 |

|

IT10 |

IT11 |

IT12 |

IT13 |

IT14 |

IT15 |

IT16 |

IT17 |

допуска |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формула |

|

7i |

10i |

16i |

25i |

40i |

|

64i |

100i |

160i |

250i |

400i |

640i |

1000i |

1600i |

допуска |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

|

7 |

10 |

16 |

25 |

40 |

|

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

точности |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонения составляющих звеньев (EsAj

EcAj |

EsA |

j |

EiA |

j |

– среднее) назначаем как |

|

|

||||

|

|

2 |

|

||

|

|

|

|

|

– верхнее, EiAj – нижнее,

отклонения основного от-

верстия или вала – в тело детали (см. рис. 5.1):

для звена А1 (750h9) – в минус: EsA1 = 0; EiA1 = –200; EcA1 = –100 мкм; для звена А2 (267H9) – в плюс: EsA2 = +130; ЕiА2 = 0; EcA2 = +65 мкм; для звена А (431h12) задано: EsА = 0; EiА = –630; EcА = –315 мкм.

Среднее отклонение замыкающего звена равно сумме произведений передаточных отношений составляющих звеньев, мкм, на их средние отклонения:

|

|

m 1 |

|

|

|

m 2 |

|

|

|

|

|

|

|

EcA |

|

|

j |

EcA |

|

|

|

EcA |

j |

|

увяз |

EcA |

, |

|

|

|

j |

|

j |

|

|

увяз |

|

||||

|

|

j 1 |

|

|

|

j 1 |

|

|

|

|

|

|

|

(5.9)

где

EcAj – среднее отклонение составляющих звеньев, мкм;

EcA3 EcAувяз – среднее отклонение увязывающего звена, мкм. Рассчитаем среднее отклонение увязывающего (третьего А3 ) звена:

|

|

|

1 |

|

|

|

m 2 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

EcA |

|

|

|

|

EcA |

|

|

|

j |

EcA |

|

|

|

|

EcA |

|

|

EcA |

2 |

EcA |

; |

|||

увяз |

|

|

|

|

|

|

j |

|

|

|

|

|

1 |

1 |

2 |

|

||||||||

|

|

увяз |

|

|

j 1 |

|

|

|

|

|

увяз |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

(5.10)

EcA |

|

1 |

|

|

315 1 100 1 65 |

|

150 мкм. |

|

|

||||||||

увяз |

|

1 |

|

|

|

|||

|

|

|

|

|

|

|

||

22

Предельные отклонения увязывающего звена Аувяз:

EsAувяз = EcAувяз + TAувяз/2 = + 150 + (300/2) = +300 мкм;

EiAувяз = EcAувяз – TAувяз/2 = + 150 – (300/2) = 0 мкм.

Результаты расчетов удобно представить в виде таблицы (табл. 5.2).

|

|

|

|

|

|

Таблица 5.2 |

|

Результаты расчетов методом полной взаимозаменяемости |

|||||||

|

|

|

|

|

|

|

|

Номинальный |

Допуск |

Верхнее |

Нижнее |

Среднее |

Передаточ- |

Произведе- |

|

размера |

отклоне- |

отклоне- |

ное отно- |

ние |

|||

размер звена |

ТАj, |

ние EsAj, |

отклонение |

ние ЕсАj, |

шение зве- |

Аj· ЕсАj (со |

|

Аj, мм |

EiAj, мкм |

||||||

мкм |

мкм |

мкм |

на Аj |

знаком), мкм |

|||

|

|

||||||

431h12 |

630 |

0 |

–630 |

–315 |

|

|

|

А1 = 750h9 |

200 |

0 |

–200 |

–100 |

+1 |

–100 |

|

А2 = 267H9 |

130 |

+130 |

0 |

+65 |

–1 |

–65 |

|

Аувяз= Аз = 52 |

300 |

+300 |

0 |

+150 |

–1 |

–150 |

|

Проверка правильности выполненных расчетов:

|

|

n |

|

|

|

|

|

m 1 |

|

|

|

|

EsA EiA EiA 0 0 0 0; |

|||||

EsA |

|

|

EsA |

jyв |

|

|

EiA |

jyм |

||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

|||||

|

|

1 |

|

|

|

|

|

n 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

m 1 |

|

|

|

|

|

|

|

|

EiA |

|

|

EiA |

jyв |

|

|

EsA |

jyм |

EiA EsA EsA |

|||||||

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

n 1 |

|

|

|

|

|

|

|

|

|

|

|

200 130 300 630 мм, |

|

|||||||||||

где EsAjув, EiAjув – отклонения составляющих увеличивающих звеньев, мкм; EsAjум, EiAjум – отклонения составляющих уменьшающих звеньев, мкм.

5.2. Расчет размерной цепи вероятностным методом

При расчете размерной цепи вероятностным методом учитывается рассеяние размеров и вероятностный характер сочетания размеров деталей при сборке. В этом случае допуск замыкающего звена, мкм, определяется по формуле

TA |

t |

m 1 |

|

|

|

|

TA |

|

, |

|

|

|

2 |

|

2 |

|

2 |

|

|

|

|

j |

|

j |

|

j |

|||

|

|

j 1 |

|

|

|

|

|

|

|

(5.11)

где t – коэффициент риска; принимаем процент риска Р = 0,27 % (три бракованных узла на партию 1000 шт.), этому соответствует t = 3;

λ – коэффициент относительного рассеяния; при нормальном законе распределения λ = 1/3.

23

Принимаем для расчета допусков составляющих звеньев метод равной точности. Коэффициент точности kср (средний для составляющих звеньев) определяется по формуле:

|

|

|

|

|

|

|

TA |

|

|

|

|

TA |

|

|

TA |

|

|

|

||

kcp |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

(5.12) |

||||

|

|

m 1 |

|

|

|

|

|

|

m 1 |

2 |

|

2 |

|

|||||||

|

|

|

|

|

|

2 |

2 |

|

2 |

|

|

i |

i |

i |

2 |

|

||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||||||||

|

|

|

t |

|

|

|

j |

i |

|

|

i j |

i |

2 |

3 |

|

|||||

|

|

|

|

j |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|

j 1 |

|

|

|

|

|

|

|

как как t 3, |

1 |

, |

|

2 |

1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

9 |

j |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Числовые значения единиц допуска i1, i2, i3 определены в разделе 5.1.

kcp |

|

|

630 |

|

101,85. |

|

|

|

|

||

|

|

|

|

||

|

3, 22812 1,85432 |

||||

4,93972 |

|

|

|||

По данным ГОСТ 25346–2013 или табл. 5.1, ближайшее меньшее стандартное значение коэффициента точности к полученному kcp = 101,85 будет для 11-го квалитета. Он равен 100 (IT11 = 100i).

Назначаем по ГОСТ 25346–2013 допуски составляющих звеньев А1 = 750 мм и А2 = 267 мм по 11-му квалитету: ТА1 = 0,500 мм; ТА2 = 0,320 мм. Звено А3 выбираем увязывающим.

Сумма квадратов допусков составляющих звеньев без увязывающего

m 2 |

|

j |

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

2 |

|

|

2 |

2 |

0,500 |

2 |

0,320 |

2 |

|

0,3524 мм |

2 |

||

|

TA |

|

|

ТА |

ТА |

|

|

|

|

|||||

j 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.13)

меньше квадрата допуска замыкающего звена: TA2

Определяем допуск увязывающего звена:

0,630 |

2 |

0,3969 |

|

мм2.

|

1 |

|

|

|

|

|

|

|

|

m 2 |

2 |

|

|

|

|

|

m 2 |

|

||

|

|

|

2 |

|

|

2 |

|

|

2 |

2 |

|

2 |

2 |

|

||||||

TAувяз |

|

|

|

|

|

TA |

t |

|

|

j |

j |

TAj |

|

|

TA |

TAj |

|

|||

|

|

|

|

|

|

|||||||||||||||

увяз t |

|

2увяз |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

j 1 |

|

|

|

|

|

|

j 1 |

(5.14) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

TA2 |

ТА2 |

|

ТА2 |

|

|

|

|

|

|

||||||||||

|

|

|

|

0,3969 0,3524 |

0, 211 мм. |

|

||||||||||||||

|

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

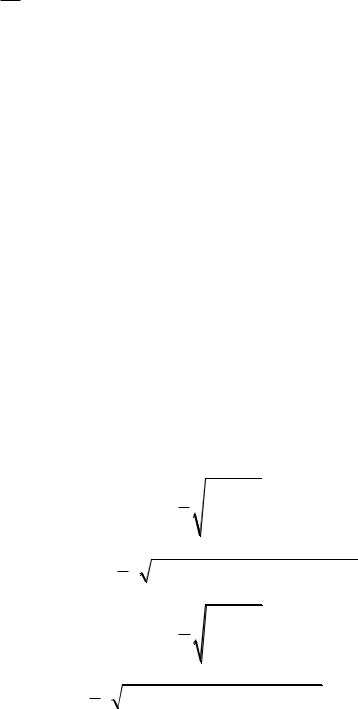

Отклонения составляющих звеньев назначаем так же, как и в методе полной взаимозаменяемости – как отклонения основного отверстия или вала – в тело детали (см. рис. 5.1):

для звена А1 (750h11) – в минус: EsA1 = 0; EiA1 = –500; EcA1 = –250 мкм; для звена А2 (267H11) – в плюс: EsA2 = +320; ЕiА2 = 0; EcA2 = +160 мкм. Рассчитаем среднее отклонение увязывающего звена:

|

|

1 |

|

m 2 |

|

|

|

|

|

|

|

|

EcA |

|

|

|

EcA |

|

|

j |

Ec |

|

|

; |

(5.15) |

|

||||||||||||

увяз |

|

|

|

|

|

j |

|

|

||||

|

|

увяз |

|

j 1 |

|

|

|

|

|

|

|

|

24

EcA |

|

1 |

|

|

315 1 250 1 160 |

|

95 |

|

|

||||||||

увяз |

|

1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

мкм.

Предельные отклонения увязывающего звена:

EsAувяз = EcAувяз + TAувяз/2 = –95 + (211/2) = +10,5 ≈ +11 мкм;

EiAувяз = EcAувяз – TAувяз/2 = –95 – (211/2) = –199,5 ≈ –200 мкм.

Результаты расчета размерной цепи вероятностным методом представим в виде таблицы (табл. 5.3).

|

|

|

|

|

|

|

Таблица 5.3 |

||

|

Результаты расчета вероятностным методом |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Допуск |

Квадрат |

Верхнее |

Нижнее |

Среднее |

Переда- |

Произ- |

||

Номиналь- |

точное |

||||||||

размера |

допуска |

отклоне- |

отклоне- |

отклоне- |

ведение |

||||

ный размер |

отноше- |

||||||||

размера |

Аj·ЕсАj, |

||||||||

звена Аj, мм |

ТАj, |

ние EsAj, |

ние EiAj, |

ние ЕсАj, |

ние звена |

||||

мкм |

2 |

, мкм2 |

мкм |

мкм |

мкм |

|

|||

TA |

Аj |

мкм |

|||||||

|

|

j |

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

431h12 |

630 |

396 900 |

0 |

–630 |

–315 |

– |

– |

||

А1 = 750h11 |

500 |

250 000 |

0 |

–500 |

–250 |

+1 |

–250 |

||

А2 = 67H11 |

0,320 |

102 400 |

+320 |

0 |

+160 |

–1 |

–160 |

||

Аувяз = Аз = |

211 |

44 521 |

+11 |

–200 |

–95 |

–1 |

+95 |

||

= 52 |

|||||||||

|

|

|

|

|

|

|

|

||

Проверка правильности решения:

|

|

m 1 |

|

|

|

|

1 |

m 1 |

|

|

|

|

|

|

|

j |

|

|

j |

|

|

j |

|

|

|||

EsA |

|

|

|

EcA |

|

|

TA |

2 |

|

|

|||

|

2 |

|

|

|

|||||||||

|

|

j 1 |

|

|

|

|

j 1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

250 160 95 |

1 |

|

250 000 102 400 44 |

521 0; |

|||||||||

2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

m 1 |

|

|

|

|

1 |

m 1 |

|

|

|

|

|

|

|

j |

|

|

j |

|

|

j |

|

|

|||

EsA |

|

|

|

EcA |

|

|

TA |

2 |

|

|

|||

|

2 |

|

|

|

|||||||||

|

|

j 1 |

|

|

|

|

j 1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

250 160 95 12

250 000 102 400 44521 630 мкм.

250 000 102 400 44521 630 мкм.

Сравнивая полученные результаты, видим, что вероятностный метод расчета дает увеличение класса допуска составляющих звеньев в данной задаче на два квалитета.

В дальнейшем при назначении отклонений используем данные, полученные вероятностным методом расчета.

25

6.НАЗНАЧЕНИЕ КЛАССОВ ДОПУСКОВ ОСЕВЫХ

ИДИАМЕТРАЛЬНЫХ РАЗМЕРОВ ВАЛА

Используя данные разделов 1, 2, 3, 4, 5, выбрать метод нанесения размеров и указать на эскизе классы допусков осевых и диаметральных размеров вала.

Размеры вала (исходя из конструктивных особенностей рассматриваемого узла) получены при решении задач в разделе 4. При оформлении рабочего чертежа вала (нанесение размеров, отклонений и т. д.) следует учитывать особенности технологии изготовления рассматриваемой детали, сборки и измерения. Осевые размеры валов подобной конструкции формируются за два установа или за две операции (закрепление за левую часть при обработке правой и наоборот). Требуемая точность отдельных диаметральных размеров обеспечивается на соответствующих переходах.

При выборе метода получения (технология), измерения размеров (цепной, координатный, комбинированный) и их указания на чертеже следует учитывать их особенности.

Цепной метод: каждый последующий размер измеряется вслед за ранее полученным; связывающая их общая поверхность используется как база (технологическая и измерительная); погрешности одного размера зависят от погрешностей других размеров, его образующих.

Координатный метод: все размеры получаются и измеряются от одной базы (в данном случае от торца вала), при этом погрешность одного размера не влияет на погрешность других размеров.

Комбинированный метод использует особенности первого и второго методов.

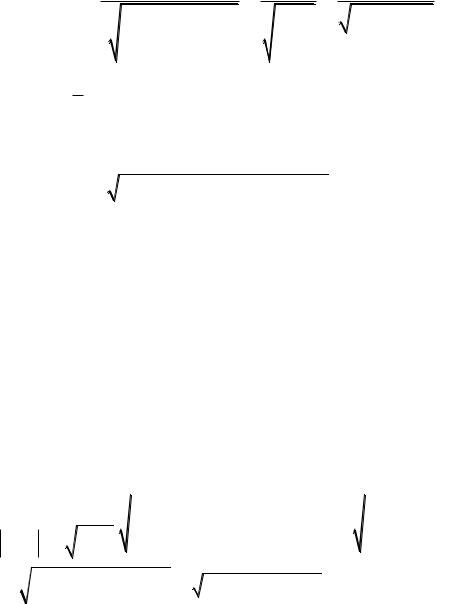

На рис. 6.1 показано нанесение размеров на рабочем чертеже вала с использованием комбинированного метода.

Для обработки левой части (после обработки правой) вал поворачивают на 180°, т. е. происходит смена технологических баз для формирования размеров как вдоль оси, так и диаметральных.

Обеспечение при обработке точности осевых размеров 52 0,011, 267H110,2

и 750h11 обеспечит при сборке точность замыкающего звена 431h12 в установленных пределах. Точность этих размеров принята на основе расчета размерной цепи. Поскольку для обработки левой части вала размер 431h12 не нужен, на чертеже приводим необходимый для обработки свободный размер 375 мм. Для всех свободных размеров отклонения принимаем по «среднему» классу точности ГОСТ 25670–83, что соответствует 14-му квалитету по ГОСТ 25347–2013.

Отклонения диаметральных размеров назначаем исходя из результатов расчетов, полученных при решении задач в разделах 1–3. В связи с тем что предельные отклонения следует назначать для всех диаметральных

26

размеров, указываемых на чертеже, включая не влияющие на качество сборки и несопрягаемые, их также принимаем по «среднему» классу точности ГОСТ 25670–83. На чертеже это должно быть обозначено общей записью в технических требованиях, например:

Неуказанные отклонения размеров: отверстий – Н14; валов – h14; остальных – ± IT14/2.

|

|

|

|

|

|

|

125H15 |

20 |

|

O180m6 |

O220u8 |

O240 |

O220 |

O180m6 |

O160 |

119 |

O130h9 |

|

|

|

|

|

|

|

0,2- |

|

|

|

|

|

|

|

|

165 |

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

215 |

|

52 |

+0,011 |

|

|

|

|

|

|

|

-0,2 |

375 |

|

|

|

|

267H11 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

750h11 |

|

|

|

Рис. 6.1. Эскиз вала с указанием классов допусков осевых и диаметральных размеров

7. ВЫБОР ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ ДЛЯ КОНТРОЛЯ СОПРЯГАЕМЫХ РАЗМЕРОВ ПОД ПОСАДКУ С НАТЯГОМ

1.Определить допустимую погрешность измерения (ГОСТ 8.051–81) и средства измерения вала под посадку с натягом (РД50-98–86).

2.Охарактеризовать выбранное измерительное средство: наименование, ГОСТ, цена деления шкалы, диапазон измерений, погрешность измерения, температурный режим, вариант использования (РД50-98–86).

3.Определить допустимую погрешность измерения (ГОСТ 8.051–

81)и рекомендуемые средства измерения отверстия под посадку с натя-

гом (РД50-98–86).

4.Охарактеризовать выбранное измерительное средство: наименование, ГОСТ, цена деления шкалы, диапазон измерений, погрешность измерения, температурный режим, вариант использования (РД50-98–81).

Рассматриваемое соединение – 220Н8/u8. Допустимые погрешности измерений назначаются в зависимости от допусков и номинальных размеров измеряемых изделий.

27

В ГОСТ 8.051–81 приведены установленные значения допустимых погрешностей измерения для квалитетов IT2 – IT18 по ГОСТ 25346–2013. Допустимые погрешности измерения, установленные стандартом, включают не только погрешности измерительных средств, но и погрешности от других источников (таких, как погрешность от базирования, температурных деформаций и др.).

Допустимые погрешности измерения нормированы вне зависимости от способа измерения размеров при приемочном контроле.

Для учета влияния погрешностей измерения в ГОСТ 8.051–81 предусмотрены значения приемочных границ, которые можно устанавливать совпадающими с нормируемыми предельными размерами проверяемого изделия.

Далее необходимо установить виды измерительных средств, которые обеспечивали бы техническую возможность самого измерения (РД50-98– 86) [7]. Так, измерение внутреннего диаметра ступицы зубчатого колеса можно произвести штангенциркулем, нутромером, но нельзя измерить рычажной скобой.

На третьем этапе выбора измерительного средства устанавливают значения погрешностей предполагаемых к применению измерительных средств и сопоставляют их с допустимой погрешностью измерения, установленной первоначально. Сведения о погрешностях измерения средствами, серийно выпускаемыми специализированными заводами, приведены в РД50-98–86 [7].

Выбрать конкретное измерительное средство в зависимости от измеряемого размера можно по РД50-98–86 [7] в зависимости от допуска на изготовление и допустимой погрешности измерения по ГОСТ 8.051–81. При этом погрешность измерительного средства должна быть меньше или равна допустимой погрешности измерения.

Для рассматриваемого размера 220u8 (допуск 72 мкм) по ГОСТ 8.051–81 устанавливаем допустимую погрешность измерения – 18 мкм. Из табл. VI РД50-98–86 ГОСТа выписываем обозначения рекомендуемых накладных средств измерения 4б, 5б, 6б. Из табл. 1.3, 1.4, 1.5 ГОСТа выписываем наименование средств измерения, условия измерения и заносим в табл. 7.1. Из этого перечня инструментов выбираем один, ориентируясь на тип производства и наличие инструментов.

Выбираем микрометр гладкий МК ГОСТ 6507–90* [7, 8]: цена деления 0,01 мм; диапазон измерений 200–225 мм; погрешность измерения 10 мкм; температурный режим – 2 °С; закреплен на стойке (изолирован от рук оператора). Данные сведены в табл. 7.2.

Для контроля отверстия 220Н8 (допуск 72 мкм) допустимая погрешность измерения – 18 мкм (ГОСТ 8.051–81). Выписываем обозначения

28

измерительных средств, рекомендуемых таблицей VII РД50-98–86: 4б, 5б, 12. Там же, из табл. II.1, II.4 выписываем наименования средств измерения, условия измерения и заносим в табл. 7.3.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.1 |

|

Предельные погрешности накладных средств измерения |

|||||||||||||||||||||||

|

|

|

для контроля вала и их характеристики |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Условия измерения |

|

|

|

|

|

Предельная |

||||||||

Средства |

|

Вариант |

|

|

|

Вид |

|

|

|

Класс |

|

Температур- |

погрешность |

||||||||||

измерения |

|

|

|

|

|

|

|

конце- |

|

ный режим, |

|

измерения, |

|||||||||||

|

использования |

контакта |

|

|

|

||||||||||||||||||

|

|

|

|

вых мер |

|

°С |

|

|

|

|

мкм |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

Накладные средства измерения |

|

|

|

|

|

||||||||||||

Микрометр |

|

Изолирован от |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

гладкий МК |

|

|

|

– |

|

|

|

– |

|

2 |

|

|

|

|

10 |

||||||||

|

рук оператора |

|

|

|

|

|

|

|

|

|

|

||||||||||||

(4б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Скоба инди- |

|

Изолирован от |

|

Любой |

|

|

4 |

|

5 |

|

|

|

|

15 |

|||||||||

каторная (5б) |

|

рук оператора |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Микрометр |

|

Изолирован от |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

рычажный |

|

|

Любой |

|

|

3 |

|

2 |

|

|

|

|

7 |

||||||||||

|

рук оператора |

|

|

|

|

|

|

|

|

||||||||||||||

МР (6б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.2 |

|

Характеристика выбранного средства и метода измерения |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

Пределы |

|

|

|

Цена |

Погрешность |

|

|

Метод |

||||||||

Наименование |

|

ГОСТ |

|

|

измерения, |

|

|

деления, |

|

измерения, |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

измерения |

|||||||||||||||

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

мм |

|

мкм |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Микрометр |

|

ГОСТ |

|

|

|

200–225 |

|

|

0,01 |

10 |

|

|

Непосредствен- |

||||||||||

гладкий МК |

|

6507–90* |

|

|

|

|

|

|

|

|

ной оценки |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.3 |

|

|

|

|

Предельные погрешности средств измерения |

|

|

||||||||||||||||||

|

|

|

для контроля отверстия и их характеристики |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Условия измерения |

|

|

|

|

|

|||||

|

|

|

|

|

Использу- |

|

|

|

|

|

|

Шерохова- |

|

Темпе- |

|

Предельная |

|||||||

|

|

|

|

|

емое пере- |

|

|

|

|

|

|

|

|

||||||||||

Средства |

|

|

Вариант |

|

|

|

|

|

|

|

|

тость по- |

|

ратур- |

|

погреш- |

|||||||

|

|

|

мещение |

|

|

|

Средство |

|

|

|

|||||||||||||

измерения |

|

использо- |

|

|

|

|

верхности |

|

ный |

|

ность |

||||||||||||

|

|

|

измери- |

|

|

установки |

|

|

|||||||||||||||

|

|

|

вания |

|

|

|

|

отверстия |

|

режим, |

|

измерения, |

|||||||||||

|

|

|

|

тельного |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Ra, мкм |

|

°С |

|

мкм |

|||||||

|

|

|

|

|

|

стержня |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

1 |

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

5 |

|

6 |

|

|

7 |

|||||

|

|

|

|

|

|

Накладные средства измерения |

|

|

|

|

|

||||||||||||

Нутромер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

микрометри- |

|

Изолиро- |

|

|

|

|

|

|

|

|

Аттестуется |

|

|

|

|

|

|

|

|

||||

ческий с ве- |

|

|

|

|

|

|

|

|

|

|

|

размер |

|

|

|

|

|

|

|

|

|||

|

ван от рук |

|

|

13 |

|

|

|

|

5 |

|

3 |

|

|

15 |

|||||||||

личиной от- |

|

|

|

|

|

собранного |

|

|

|

||||||||||||||

|

оператора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

счета 0,01 мм |

|

|

|

|

|

|

|

|

|

нутромера |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

(4б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

29

Окончание табл. 7.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Нутромер ин- |

Изоли- |

|

Концевые |

|

|

|

|

дикаторный, |

рован от |

|

|

|

|

||

0,1 |

меры длины |

1,25 |

3 |

15 |

|||

цена деления – |

рук опе- |

||||||

|

3-го класса |

|

|

|

|||

0,01 мм |

ратора |

|

|

|

|

||

|

|

|

|

|

Из этого перечня инструментов, ориентируясь на тип производства и наличие на складе, выбираем индикаторный нутромер НИ ГОСТ 868–72 [7, 8]: пределы измерения 160–250 мм; цена деления – 0,01 мм; закрепление в руках; погрешность измерения – 15 мкм (табл. 7.4).

Таблица 7.4

Характеристика выбранного средства и метода измерения

|

|

Пределы |

Цена |

Погрешность |

Метод |

|

Наименование |

ГОСТ |

измерения, |

деления, |

измерения, |

||

измерения |

||||||

|

|

мм |

мм |

мкм |

||

|

|

|

||||

Индикаторный |

ГОСТ 868–72 |

160–250 |

0,01 |

15 |

Сравнение |

|

нутромер НИ |

с мерой |

|||||

|

|

|

|

8. НАЗНАЧЕНИЕ ДОПУСКОВ ФОРМЫ, ОРИЕНТАЦИИ, МЕСТОРАСПОЛОЖЕНИЯ И БИЕНИЯ ПОВЕРХНОСТЕЙ ВАЛА

По ГОСТ 24643–81 назначить допуски формы, ориентации, месторасположения и биения поверхностей вала под подшипники, зубчатое колесо, шкив, сальниковое уплотнение, шпонку, определяющие качество работы механизма. Принять уровень относительной геометрической точности – А.

Используя ГОСТ 2.308–11*, указать эти допуски на эскизе вала. Пояснить содержание назначенных отклонений формы и расположения.

Назначение допусков формы, ориентации, месторасположения и биения зависит от конструктивных и технологических требований к элементам вала. Схема установки вала в рассматриваемом механизме приведена на рис. 1.1. Рабочая ось вала – ось, проходящая через середины посадочных поверхностей подшипников качения. Поэтому в качестве базы для назначения допусков месторасположения и биения используются поверхности двух шеек вала Ø180m6 под подшипники, обозначенные на рис. 8.1 через АВ.

Относительно этой базы назначаются допуски радиального биения посадочных поверхностей под подшипники, под зубчатое колесо, шкив и сальниковое уплотнение. Допуски торцового биения, определяющие качество работы подшипников, назначаются для заплечиков вала. Ограничение торцового биения буртика вала Ø240 необходимо для обеспечения норм контакта соприкасающегося с ним зубчатого колеса. При установлении требований к форме посадочных поверхностей для подшипников качения

30