метрология, методическое пособие - АНАЛИЗ КАЧЕСТВА ИЗДЕЛИЯ

.pdf

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего образования

«ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I»

(ФГБОУ ВО ПГУПС)

АНАЛИЗ КАЧЕСТВА ИЗДЕЛИЯ ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ

Учебное пособие

САНКТ-ПЕТЕРБУРГ

2018

1

УДК 389.6:621.753

ББК Н1.10

А64

Р е ц е н з е н т ы :

генеральный директор ООО «АвтоАкадемия Плюс»

А. В. Юрченкова;

доцент кафедры «Электрическая тяга» ФГБОУ ВО ПГУПС, кандидат технических наук

И. А. Ролле

Анализ качества изделия транспортного машиностроения : учеб.

А64 пособие / И. А. Иванов, С. В. Урушев, Д. П. Кононов, В. Г. Кондратенко, А. А. Воробьёв, Н. Ю. Шадрина ; под ред. И. А. Иванова. – СПб. :

ФГБОУ ВО ПГУПС, 2018. – 74 с.

ISBN 978-5-7641-1219-0

Основное внимание в учебном пособии уделено оценке технического уровня типовых соединений деталей машин (гладкие, резьбовые, шпоночные и зубчатые соединения). Рассмотрены требования к отклонениям формы, ориентации, месторасположения, биения, шероховатости поверхностей, выбора измерительных средств, назначения отклонений линейных размеров путем решения размерных цепей, а также описание схемы сертификации продукции, принятой в качестве подтверждения соответствия изделия установленным требованиям.

Издание предназначено для студентов всех форм обучения по укрупненной группе направлений подготовки бакалавров и специалистов 23.00.00 «Техника и технологии наземного транспорта» факультета «Транспортные и энергетические системы», для занимающихся курсовым проектированием по дисциплине «Метрология, стандартизация и сертификация».

УДК 389.6:621.753

ББК Н1.10

ISBN 978-5-7641-1219-0 |

© ФГБОУ ВО ПГУПС, 2018 |

|

© Иванов И. А., Урушев С. В., |

|

Кононов Д. П., 2018 |

|

© Кондратенко В. Г., Воробьёв А. А., |

|

Шадрина Н. Ю., 2018 |

2

Вв ед ен ие

Курс «Метрология, стандартизация и сертификация» знакомит студентов с обширным комплексом вопросов, дающих возможность решения проблем повышения качества изделий.

Программой этой дисциплины предусмотрено выполнение курсового проекта (работы) на тему «Анализ качества изделия транспортного машиностроения».

Выполнение курсового проекта (работы) предполагает закрепление основных положений изучаемого курса, привитие навыков использования стандартов, других справочных материалов.

Качество – степень соответствия характеристик требованиям. Качество продукции – совокупность свойств продукции, обеспечивающих удовлетворение определенных потребностей в соответствии с ее назначением.

Качество определяется техническим уровнем рассматриваемого объекта, уровнем качества его эксплуатации или потребления. В производственных условиях для оценки качества обработанных поверхностей деталей принято использовать нормированные отклонения следующих геометрических характеристик изделий:

размеров;

формы, ориентации, месторасположения и биения поверхностей;

волнистости и шероховатости поверхностей.

Метрология, стандартизация и сертификация являются инструментами обеспечения качества продукции, работ и услуг.

Метрология – область знаний и вид деятельности, связанные с измерениями и обеспечением их единства.

Стандартизация – установление и многократное добровольное применение норм, правил, требований с целью упорядочения деятельности в определенной области.

Стандарт – нормативный документ по стандартизации. Установление норм, правил, требований к точности по геометрическим и другим параметрам деталей транспортных машин связано с обеспечением принципа взаимозаменяемости.

Взаимозаменяемость – принцип нормирования требований к совокупности изделий, дающий возможность их независимого изготовления, сборки или замены без дополнительной обработки с сохранением требуемого качества.

Сертификация – деятельность третьей стороны по подтверждению соответствия объекта (продукция, процесс и др.) установленным в нормативном документе требованиям.

Выполнение курсового проекта следует начать с изучения теоретического материала курса «Метрология, стандартизация и сертификация».

3

Курсовой проект (работа) состоит из нескольких заданий, объединенных одной целью: установление нормативных требований к качеству поверхностей вала и зубчатого колеса и выполнение их рабочих чертежей. Решаются задачи по оценке технического уровня ряда типовых соединений деталей машин (гладкие, шпоночные, резьбовые соединения, подшипники качения, зубчатые колеса).

Варианты заданий курсового проекта (работы) студент получает у преподавателя или принимает по первой букве фамилии и последней цифре номера зачетной книжки (например, А8, К6, П1 – приложение В).

Выполненный и соответствующим образом оформленный курсовой проект (работа) после его проверки на кафедре подлежит защите. При защите студент излагает сущность выполненной работы, обосновывая принятые им решения по разработке отдельных вопросов. Оценка курсового проекта (работы) (см. оценочный лист, приведенный в примере – приложения А, Б) складывается из суммы баллов шкалы оценки пояснительной записки, графических материалов и полученных при защите ответов.

1.РАСЧЕТ И ВЫБОР ПОСАДКИ ЗУБЧАТОГО КОЛЕСА

СНАТЯГОМ НА ВАЛ

1.Разобраться в конструкции узла. При воздействии заданного крутящего момента рассчитать максимальный и минимальный натяги исходя из варианта задания, а затем выбрать стандартную посадку с натягом по ГОСТ 25347–2013 для соединения зубчатого колеса с валом (рис. 1.1). Определить числовые значения отклонений размеров отверстия и вала.

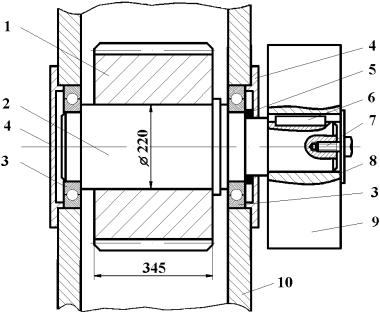

Рис. 1.1. Общий вид узла в сборе (вид сверху):

1 – зубчатое колесо; 2 – вал; 3 – подшипник; 4 – крышка; 5 – сальник; 6 – шпонка; 7 – болт; 8 – шайба; 9 – шкив; 10 – корпус

4

2.Обозначить посадку соединения и классы допусков сопрягаемых деталей на эскизах. Пояснить условные обозначения.

3.Выполнить анализ полученной посадки и построить схему расположения интервалов допусков, указав на ней предельные размеры сопрягаемых деталей и наибольший и наименьший натяги.

Исходные данные для расчета приведены в табл. 1.1.

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.1 |

|||||

Исходные данные для расчета посадки |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||||||||

Название и размерность параметра вала и колеса |

|

Вал |

|

|

|

|

Зубчатое колесо |

|||||||||

Длина соединения, мм |

|

|

|

|

|

L 345 |

|

|

|

|

||||||

Диаметр соединения (вала d и отверстия ступицы |

|

|

|

d |

D 220 |

|

||||||||||

колеса D), мм |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр впадин зубчатого колеса, мм |

|

|

– |

|

|

|

|

|

|

|

d |

2 |

|

485 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

E |

E |

|

2,06 10 |

|||||||||||

Модуль упругости, Па (Н/м ) |

|

|

D |

|||||||||||||

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

||

Предел текучести, Па (Н/м2) |

|

|

|

т |

|

3, 33 10 |

8 |

|

||||||||

|

|

|

|

|

||||||||||||

Коэффициент Пуассона |

|

|

|

|

d |

|

D |

0,3 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Шероховатость поверхности, мкм |

Rz |

d |

6,3 |

|

|

|

|

|

|

Rz |

D |

|

10 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Частота вращения, об./мин |

|

|

|

|

|

n 1000 |

|

|

|

|

||||||

Крутящий момент, Нм |

|

|

|

M |

|

|

|

|

15 10 |

4 |

|

|||||

|

|

|

кр |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1. Расчет функциональных натягов

Используя один из методов расчета посадок с натягом [1–6], вычис-

ляем значения наименьшего |

N |

min расч |

расчетного натяга, обеспечивающего |

|

|

|

взаимную неподвижность соединяемых деталей, и наибольшего Nmax расч

расчетного натяга, определяющего прочность соединяемых деталей. Натяги Nmin и Nmax , обеспечиваемые выбранной по результатам

расчета стандартной посадкой, должны удовлетворять условиям:

N |

min ф |

N |

min |

, |

N |

max ф |

N |

max |

, |

|

|

|

|

|

|

(1.1)

где

N |

min ф |

, |

|

|

Nmax ф – наименьший и наибольший функциональные натяги,

определяемые на основе расчетных с учетом поправки на смятие неровностей сопрягаемых поверхностей.

Значение наименьшего расчетного натяга, мкм, рассчитывается по формуле

|

Cd |

|

CD |

|

106 , |

|

|

Nmin расч Pэ d |

|

|

(1.2) |

||||

Ed |

|

||||||

|

|

ED |

|

|

|||

5

где

где

Pэ |

– удельное контактное эксплуатационное давление при действии |

||||||

крутящего момента, Па: |

|

|

|

|

|

|

|

|

P |

2 M |

кp |

n |

, |

(1.3) |

|

|

|

|

|

||||

|

|

2 |

|

|

|||

|

э |

D |

L f |

|

|

||

|

|

|

|

|

|||

f – коэффициент трения; f = 0,15;

n – коэффициент запаса прочности соединения; n = 1,5–2; D = d – номинальный диаметр соединения, м;

L – длина соединения, м;

Pэ |

|

2 Mкp n |

|

|

|

2 15 104 |

1,5 |

|

|

|

57 217 272 Па; |

|

||||||||||

D2 L f |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

3,14 0, 222 0,345 0,15 |

|

|

|||||||||||||||||

Cd и CD |

– коэффициенты Ламэ: |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

d |

|

2 |

|

|

|

|

|

0 |

|

2 |

|

|

|

|

||

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

C |

|

|

|

d |

|

|

|

|

|

|

0, 22 |

|

|

0, 3 |

0, 7; |

(1.4) |

||||

|

|

d |

|

d |

|

2 |

d |

|

|

|

|

2 |

||||||||||

|

|

|

|

|

|

|

|

0 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

1 |

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

0, 22 |

|

|

|

|

|

|

|||

|

|

|

|

D |

|

2 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

0, 22 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

1 |

|

|

|

|

|

|

1 |

0, 485 |

|

|

|

|

C |

|

|

d2 |

|

|

|

|

|

|

|

|

0,3 |

1,818, |

||

D |

|

|

|

2 |

D |

|

|

|

2 |

||||||

|

|

D |

|

|

0, 22 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

0, 485 |

|

|

|

|

|

(1.5)

где d1 – внутренний диаметр вала (если вал полый), м, в нашем случае d1 = = 0 (вал сплошной);

d2 – наружный диаметр втулки или впадин зубчатого колеса, м. Подставляя полученные по формулам (1.3) – (1.5) значения величин

в (1.2), получим:

|

|

|

0,7 |

|

|

|

|

1,818 |

|

|

|

|

106 |

|

|

||||

Nmin расч 57 217 272 0, 22 |

|

|

|

|

|

|

|

|

|

|

|

154 |

мкм. |

||||||

|

|

|

11 |

|

|

|

11 |

|

|||||||||||

|

|

2,06 10 |

|

|

2,06 10 |

|

|

|

|

|

|

|

|||||||

Наибольший расчетный натяг, мкм, определяется по формуле |

|||||||||||||||||||

N |

|

P |

d |

C |

d |

|

C |

D |

|

10 |

6 |

, |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||||||||||

max расч |

|

|

|

|

|

|

|

|

|

||||||||||

|

доп |

|

Ed |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

ED |

|

|

|

|

|

|

|

|

||||

где Рдоп – наибольшее допустимое давление на поверхности вала или втулки, Па.

6

На поверхности втулки отсутствуют пластические деформации при

|

|

|

|

|

D |

|

2 |

|

|

|

|

|

0, 22 |

|

2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

P |

вт |

0, 58 |

|

1 |

|

|

|

|

|

0, 58 3, 33 10 |

8 |

1 |

|

|

|

|

|

153 399 514 |

|

т |

|

|

|

|

|

|

|||||||||||

доп |

|

|

d |

|

|

|

|

|

|

0, 485 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||||

Па.

На поверхности вала отсутствуют пластические деформации

|

|

|

|

|

d |

|

2 |

|

|

|

|

|

|

0 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

вал |

0, 58 |

|

1 |

|

|

0, 58 3, 33 10 |

8 |

|

1 |

|

|

193140 000 |

||||||

|

т |

|

1 |

|

|

|

|

|

|

|

|||||||||

доп |

|

|

|

|

|

||||||||||||||

P |

|

|

d |

|

|

|

|

|

|

0, 22 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

при

Па.

Исходя из того, что на поверхности втулки могут возникнуть пластические деформации при давлениях меньших, чем на валу, определяем

N |

max расч |

с учетом наименьшего допустимого давления Рвт . |

|

доп |

Максимальный расчетный натяг

|

0,7 |

1,818 |

|

6 |

|

Nmax расч 153 399 514 0, 22 |

11 |

|

10 |

413 |

|

11 |

|

||||

|

2,06 10 |

2,06 10 |

|

|

|

мкм.

Находим поправку к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю [2–6]:

U Rz 2k RzD Rzd 2 0,5 10 6,3 16,3 |

мкм, |

где k – коэффициент, учитывающий высоту смятия неровностей отверстия втулки и вала (табл. 1.2), для принятого метода сборки (с нагревом зубчатого колеса) принимаем k = 0,5;

Rzd |

– шероховатость поверхности отверстия вала, мкм; |

|

||

RzD |

– шероховатость поверхности втулки, мкм. |

|

||

|

|

|

|

Таблица 1.2 |

|

Коэффициент учета смятия неровностей |

|

||

|

|

|

|

|

|

Метод сборки соединения |

|

k |

|

|

|

|

|

|

Механическая запрессовка |

без смазочного материала |

|

0,25…0,5 |

|

при нормальной температуре |

|

|

|

|

со смазочным материалом |

|

0,25…0,35 |

||

|

|

|

|

|

С нагревом охватывающей детали |

|

|

0,4…0,5 |

|

С охлаждением вала |

|

|

0,6…0,7 |

|

С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки:

Nmin ф Nmin расч URz 154 16, 3 167, 3 мкм; Nmax ф Nmax расч URz 413 16, 3 429, 3 мкм.

7

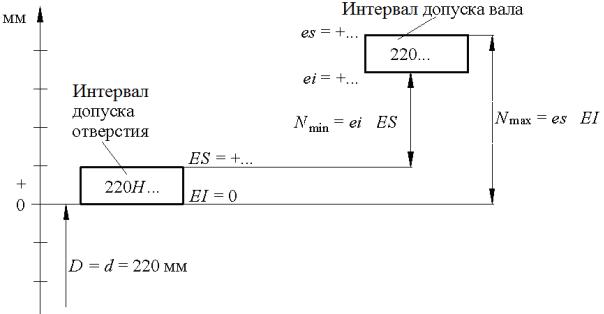

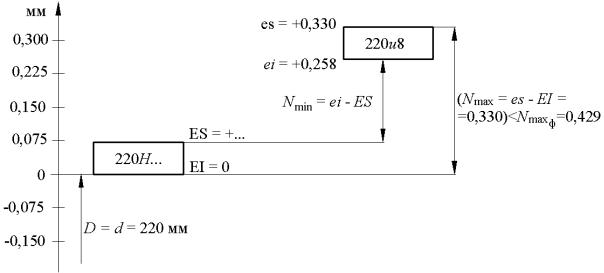

Схема расположения интервалов допусков посадки с натягом в системе отверстия, используемая для выбора стандартной посадки, представлена на рис. 1.2. Нижнее отклонение основного отверстия EI = 0. Тогда натяги:

N |

max |

es EI; |

|

|

Nmin ei ES.

При этом должны выполняться условия (1.1):

N |

min ф |

N |

min |

, |

|

|

|

Nmin ф <

N |

max ф |

N |

max |

. |

|

|

|

– |

Nmax ф > |

– |

–

Рис. 1.2. Схема расположения интервалов допусков отверстия

ивала при посадке с натягом в системе отверстия

1.2.Выбор стандартной посадки по наибольшему натягу

Исходя из условия, что наибольший натяг, обеспечиваемый стандартной посадкой по ГОСТ 25347–2013, должен быть меньше функционального (см. рис. 1.2):

N |

max |

es EI N |

max ф |

, |

|

|

|

определяем по рисунку наибольшее допустимое значение верхнего отклонения вала:

es N |

max ф |

EI |

|

|

429,3 0 429,3

мкм.

(1.6)

В ГОСТ 25347–2013 приведены рекомендуемые посадки в системе отверстия. При изготовлении отверстия по седьмому (Н7) или по восьмому (Н8) квалитету для получения натяга используются следующие классы допусков валов:

8

для Н7 – p6, r6, s6, s7, t6, u7 (посадки H7/p6, H7/r6, H7/s6, H7/s7, H7/t6, H7/u7);

для H8 – s7, u8, x8, z8 (посадки H8/s7, H8/u8, H8/x8, H8/z8).

Выбрав отклонения, соответствующие этим классам допусков по ГОСТ 25347–2013, проверяем выполнение неравенства (1.6) по верхнему отклонению вала для рассматриваемых классов допусков валов. Например:

220z8: es = +647 мкм > (429,3 мкм = Nmax ф); 220x8: es = +457 мкм > (429,3 мкм = Nmax ф); 220u8: es = +330 мкм < (429,3 мкм = Nmax ф).

Неравенство (1.6) выполняется для класса допуска 220u8 с верхним отклонением es = +330 мкм.

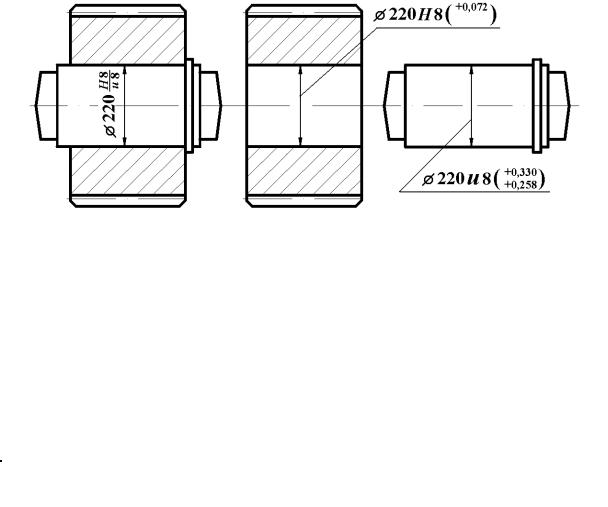

Принимаем класс допуска 220u8. Отклонения по ГОСТ 25347–2013: es = +330 мкм, ei = +258 мкм. На рис. 1.3 показана схема расположения интервалов допусков посадки с натягом в системе отверстия для вала 220u8.

Рис. 1.3. Схема расположения интервалов допусков посадки с натягом в системе отверстия для вала 220u8

Исходя из выбранного интервала допуска вала 220u8, осуществляем предварительный выбор посадок с натягом в системе отверстия (ГОСТ

25347–2013): 220Н8/u8, 220Н7/u8.

Из предварительно выбранных посадок выбираем отклонения отверстия с большим квалитетом: 220Н8: ЕS = +72, ЕI = 0 – и проверяем эту посадку по наименьшему натягу: Nmin = ei – ES = 258 – 72 = 186 мкм > (Nmin ф = = 167 мкм). Условие выполняется, следовательно, принятая посадка 220Н8/u8 отвечает предъявляемым требованиям.

9

Если условие Nmin > Nmin ф не выполняется, то выписывают отклонения следующего отверстия и проверяют посадку 220Н7/u8 и т. д.

При необходимости можно использовать внесистемные посадки, когда ни одна из деталей не является ни основным отверстием, ни основным валом. В приложении В ГОСТ25346–2013 приведены примеры определения посадок и классов допусков.

На рис. 1.4 приведены эскизы соединения на посадке 220Н8/u8 и деталей соединения с обозначением классов допусков и отклонений.

Рис. 1.4. Эскизы соединения и сопрягаемых деталей

собозначением посадки и классов допусков

1.3.Анализ выбранной посадки с натягом

Выполним анализ выбранной посадки Ø220H8/u8 (табл. 1.3) и построим схему расположения интервалов допусков (рис. 1.5) сопрягаемых деталей.

|

|

Таблица 1.3 |

Анализ посадки Ø220H8/u8 |

|

|

|

|

|

Наименование |

Отверстие |

Вал |

|

|

|

Обозначение класса допуска |

220H8 |

220u8 |

|

|

|

Верхнее отклонение, мкм |

ES = +72 |

es = +330 |

Нижнее отклонение, мкм |

EI = 0 |

ei = +258 |

Верхний предельный размер, мм |

Dmax = 220,072 |

dmax = 220,330 |

Нижний предельный размер, мм |

Dmin = 220,000 |

dmin = 220,258 |

Допуск размера, мм |

TD = Dmax – Dmin = 0,072 |

Td = dmax – dmin = 0,072 |

|

|

|

Наибольший натяг, мм |

Nmax = dmax – Dmin = 0,330 |

|

Наименьший натяг, мм |

Nmin = dmin – Dmax = 0,186 |

|

|

|

|

Диапазон посадки, мм |

TN = TD + Td = Nmax – Nmin = 0,144 |

|

10