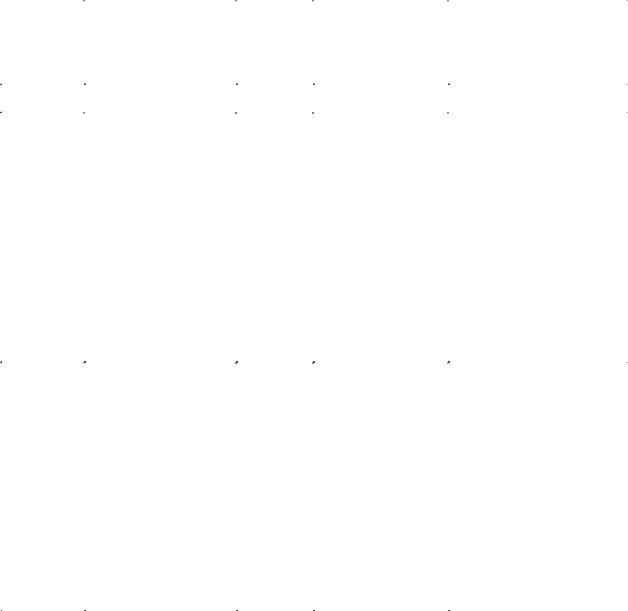

Справочник Электродов

.pdf

|

|

низколегированных и |

электродов для |

|

|

легированных сталей с |

сварки |

|

|

высоколегированными |

легированных |

|

|

аустенитными сталями |

сталей повышенной |

|

|

|

и высокой |

|

|

|

прочности |

НИИ-48Г |

Э-10Х20Н9Г6С |

Сварка |

См. группу |

|

|

низколегированных, |

электродов для |

|

|

специальных и |

сварки |

|

|

высокомарганцовистых |

специализированных |

|

|

сталей типа 110Г13Л с |

сталей |

|

|

высоколегированными |

|

|

|

аустенитными сталями |

|

|

|

|

|

ОЗЛ-19 |

10Х23Н12Г |

Сварка высокомар- |

См. группу |

|

|

ганцовистой стали |

электродов для |

|

|

марки 110Г13Л с |

сварки |

|

|

легированными |

специализированных |

|

|

сталями типа 30ХГСА |

сталей |

|

|

и углеродистыми |

|

|

|

сталями типа сталь 35 |

|

|

|

|

|

ОЗЛ-25Б |

Э-10Х20Н70Г2М2Б2В |

Сварка разнородных |

См. группу |

|

|

сталей |

электродов для |

|

|

|

сварки жаростойких |

|

|

|

и жаропрочных |

|

|

|

сталей и сплавов |

|

|

|

|

ВИ-ИМ-1 |

06Х20Н60М14В |

Сварка разнородных |

См. группу |

|

|

сталей и сплавов |

электродов для |

|

|

|

сварки жаростойких |

|

|

|

и жаропрочных |

|

|

|

сталей и сплавов |

|

|

|

|

ИМЕТ-10 |

Э-04Х10Н60М24 |

Сварка разнородных |

См. группу |

|

|

жаропрочных сталей и |

электродов для |

|

|

сплавов |

сварки жаростойких |

|

|

|

и жаропрочных |

|

|

|

сталей и сплавов |

|

|

|

|

ОЗЛ-44 |

10Х20Н75М2Г2БТЮФ |

Сварка разнородных |

См. группу |

|

|

сталей и сплавов |

электродов для |

|

|

|

сварки |

|

|

|

специализированных |

|

|

|

сталей |

|

|

|

|

ЦТ-28 |

Э-08Х14Н65М15В4Г2 |

Сварка перлитных и |

См. группу |

|

|

хромистых сталей со |

электродов для |

|

|

сплавами на никелевой |

сварки жаростойких |

|

|

основе |

и жаропрочных |

|

|

|

сталей и сплавов |

|

|

|

|

ОЗЛ-32 |

10Н95Г2 |

Сварка углеродистых и |

См. группу |

|

|

высоколегированных |

электродов для |

|

|

|

|

|

|

коррозионно-стойких |

сварки цветных |

|

|

сталей с никелем |

металлов |

|

|

|

|

В-56У |

05Н70Д30 |

Сварка углеродистых |

См. группу |

|

|

сталей с монель- |

электродов для |

|

|

металлом |

сварки цветных |

|

|

|

металлов |

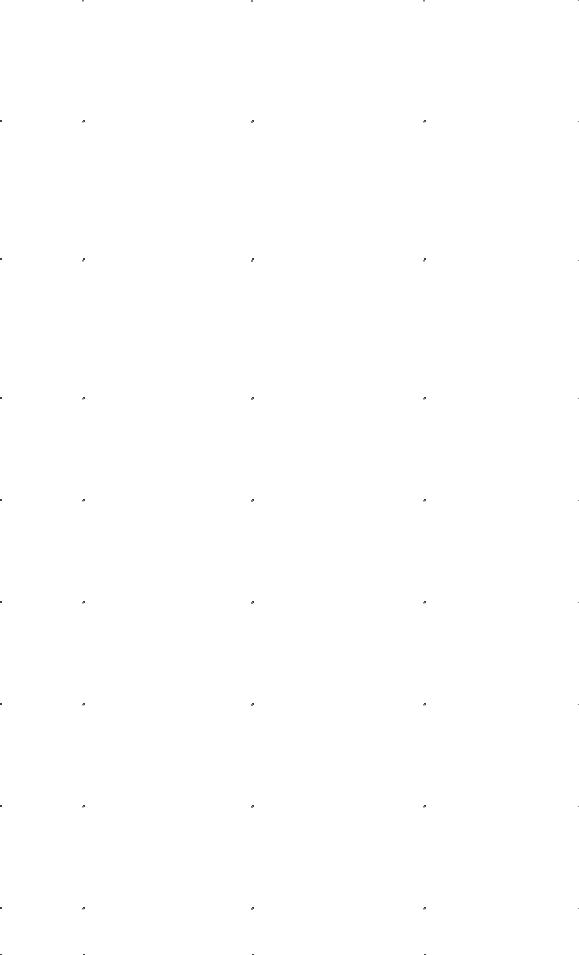

Некоторые наиболее распостраненные типы и марки электродов, предназначенные для сварки различных сочетаний разнородных сталей и сплавов

У

Углеродистые и низколегированные стали

Л

Легированные стали повышенной и высокой прочности

Т

Теплоустойчивые стали

Ва

Высоколегированные аустенитные

Вж

Высоколегированные жаропрочные

Н

Сплавы на никелевой основе

|

Группа |

|

|

|

|

|

|

|

|

|

|

сталей |

|

У |

|

Л |

Т |

Ва |

|

Вж |

Н |

|

и |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

сплавов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Э42А-Э100 |

Э42А- |

ОЗЛ-6, (ОЗЛ- |

ОЗЛ-25Б |

ЦТ-28, ОЗЛ- |

|

|

|

|

|

|

||||||

|

У |

|

|

|

ОЗЛ-27, |

Э50А |

6С), НИАТ-5, |

|

25Б |

|

|

|

|

|

ОЗЛ-28 |

|

ЭА-395/9, НИИ- |

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

48Г |

|

|

|

|

Л |

|

Э42А-Э100, |

|

Э50А- |

НИАТ-5, ЭА- |

|

ЦТ-28, ОЗЛ- |

||

|

|

ОЗЛ-27, ОЗЛ-28 |

|

Э85 |

395/9 |

|

|

25Б |

||

|

|

|

|

|

|

|||||

|

Т |

|

Э42А-Э50А |

Э50А-Э85 |

|

ЭА-395/9 |

АНЖР-1, |

ЦТ-28, ОЗЛ- |

||

|

|

|

|

|

|

|

|

АНЖР-2 |

25Б |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

ОЗЛ-6, (ОЗЛ- |

НИАТ-5, |

ЭА-395/9 |

|

|

ОЗЛ-25Б, |

ОЗЛ-25Б |

|

|

Ва |

|

6С), НИАТ-5, |

ЭА-395/9 |

|

|

|

ИМЕТ-10 |

|

|

|

|

|

ЭА-395/9, НИИ- |

|

|

|

|

|

|

|

|

|

|

48Г |

|

|

|

|

|

|

|

|

Вж |

|

ОЗЛ-25Б |

|

АНЖР-1, |

ОЗЛ-25Б, |

|

ИМЕТ-10, |

||

|

|

|

|

|

|

АНЖР-2 |

ИМЕТ-10 |

|

ОЗЛ-25Б |

|

|

Н |

|

ЦТ-28, ОЗЛ-25Б |

ЦТ-28, |

ЦТ-28, |

ОЗЛ-25Б |

ИМЕТ- |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ОЗЛ-25Б |

ОЗЛ-25Б |

|

10, ОЗЛ- |

|

|

|

|

|

|||

|

|

|

|

|

25Б |

|

|

|

|

|

|

|

|

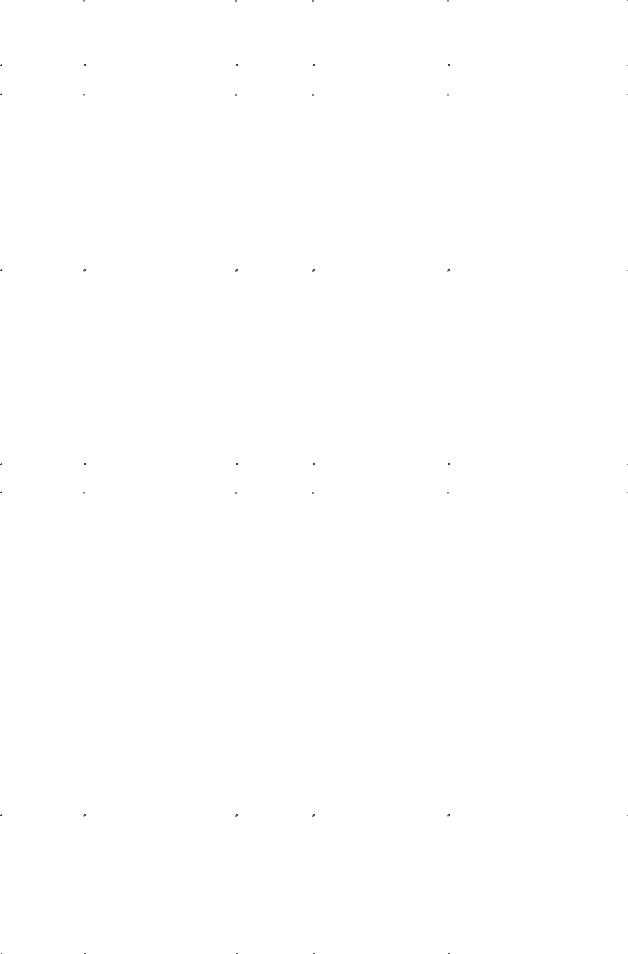

Электроды для наплавки

В группу электродов для наплавки входят электроды, предназначенные для ручной дуговой наплавки поверхностных слоев с особыми свойствами (кроме электродов для наплавки слоев из цветных металлов). Электроды изготавливают и поставляют в соответствии с требованиями ГОСТ 9466-75 и ГОСТ 10051-75. Для наплавочных работ в некоторых случаях также используют сварочные электроды, например, электроды, предназначенные для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей.

Согласно ГОСТ 10051-75 электроды для наплавки поверхностных слоев по химическому составу наплавленного металла и твердости при нормальной температуре классифицированы на 44 типа (например, электроды типа Э-16Г2ХМ, Э-110Х14В13Ф2, Э-13Х16Н8М5С5Г46). Наплавленный металл многих электродов регламентируется техническими условиями предприятий-изготовителей.

В зависимости от принятой системы легирования и условий работы получаемого наплавленного металла электроды для наплавки могут быть условно разделены на следующие 6 групп:

1-я группа.

Электроды, обеспечивающие получение низкоуглеродистого низколегированного наплавленного металла с высокой стойкостью в условиях трения металла о металл и ударных нагрузок (по назначению к этой группе относятся некоторые марки электродов 3-ей группы).

2-я группа.

Электроды, обеспечивающие получение среднеуглеродистого низколегированного наплавленного металла с высокой стойкостью в условиях трения металла о металл и ударных нагрузок при нормальной и повышенной температурах (до 600-6500С).

3-я группа.

Электроды, обеспечивающие получение углеродистого, легированного (или высоколегированного) наплавленного металла с высокой стойкостью в условиях абразивного изнашивания и ударных нагрузок

4-я группа.

Электроды, обеспечивающие получение углеродистого высоколегированного наплавленного металла с высокой стойкостью в условиях больших давлений и высоких температур (до 6508500С).

5-я группа.

Электроды, обеспечивающие получение высоколегированного аустенитного наплавленного метала с высокой стойкостью в условиях коррозионно-эрозионного изнашивания и трения металла о металл при повышенных температурах (до 570-6000С).

6-я группа.

Электроды, обеспечивающие получение дисперсноупрочняемого высоколегированного наплавленного металла с высокой стойкостью в тяжелых температурно-деформационных условиях (до 950-11000С).

Необходимо отметить, что производство наплавочных работ требует применения специальной технологии, которая - в зависимости от химического состава и состояния основного и наплавляемого металлов - может включать обязательное выполнение таких операций, как предварительный и сопутствующий подогрев, термическую обработку для получения заданных эксплуатационных свойств наплавляемой поверхности.

|

Тип электрода по |

|

|

Основное назначение. |

Марка |

ГОСТ 10051-75 или |

Диаметр, |

Положение |

Твердость |

электрода |

тип наплавленного |

мм |

наплавки |

наплавленного |

|

металла |

|

|

металла |

|

|

1-я группа |

|

|

ОЗН- |

11Г3С |

4,0; 5,0 |

Нижнее |

Наплавка |

300М |

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей из |

|

|

|

|

углеродистых и |

|

|

|

|

низколегированных |

|

|

|

|

сталей (например, валы, |

|

|

|

|

оси, автосцепки, |

|

|

|

|

крестовины, другие |

|

|

|

|

детали автомобильного |

|

|

|

|

и железнодорожного |

|

|

|

|

транспорта). |

|

|

|

|

НВ 270-360 |

|

|

|

|

|

ОЗН- |

15Г4С |

4,0; 5,0 |

Нижнее |

Наплавка |

400М |

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей из |

|

|

|

|

углеродистых и |

|

|

|

|

низколегированных |

|

|

|

|

сталей (например, валы, |

|

|

|

|

оси, автосцепки, |

|

|

|

|

крестовины, другие |

|

|

|

|

детали авто-мобильного |

|

|

|

|

и железнодорожного |

|

|

|

|

транспорта). |

|

|

|

|

НВ 360-430 |

|

|

|

|

|

ОМГ-Н |

Э-65Х11Н3 |

4,0; 5,0 |

Нижнее, |

Наплавка изношенных |

|

|

|

наклонное |

участков и заварка |

|

|

|

|

дефектов литья |

|

|

|

|

железнодорожных |

|

|

|

|

крестовин и других |

|

|

|

|

деталей из стали марки |

|

|

|

|

110Г13Л. |

|

|

|

|

HRCэ 27-35 |

|

|

|

|

|

ЦНИИН-4 |

Э-65Х25Г13Н3 |

4,0 |

Нижнее |

Наплавка изношенных |

|

|

|

|

участков и заварка |

|

|

|

|

дефектов литья |

|

|

|

|

железнодорожных |

|

|

|

|

крестовин и других |

|

|

|

|

деталей из стали типа |

|

|

|

|

110Г13Л. |

|

|

|

|

HRCэ 25-37 |

|

|

|

|

|

|

|

2-я группа |

|

|

ОЗШ-1 |

Э-16Г2ХМ |

3,0; 4,0; |

Все, кроме |

Наплавка молотовых и |

|

|

5,0 |

вертикального |

высадочных штампов. |

|

|

|

сверху вниз |

НВ 320-365 |

|

|

|

|

|

|

|

|

|

|

УОНИ- |

Э-20Х13 |

3,0; 4,0; |

Нижнее, |

Наплавка штампов |

13/НЖ |

|

5,0 |

наклонное |

холодной и горячей (до |

|

|

|

|

4000С) обрезки, |

20Х13 |

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей машин и |

|

|

|

|

оборудования. |

|

|

|

|

HRCэ 41,5-49,5 |

|

|

|

|

|

ОЗШ-3 |

Э-37Х9С2 |

2,5; 3,0; |

Нижнее, |

Наплавка обрезных и |

|

|

4,0; 5,0 |

вертикаль-ное |

вырубных штампов |

|

|

|

|

холодной и горячей (до |

|

|

|

|

6500С) штамповки, |

|

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей машин и |

|

|

|

|

оборудования. |

|

|

|

|

HRCэ 53-59 |

|

|

|

|

|

ОЗШ-7 |

5Х10С3М |

2,5; 3,0; |

Нижнее, |

Наплавка кузнечно- |

|

|

4,0; 5,0 |

вертикаль-ное |

штамповой оснастки, |

|

|

|

|

работающей при |

|

|

|

|

температурах до 6500С. |

|

|

|

|

HRCэ і56 |

|

|

|

|

|

ОЗШ-2 |

10Х5М10В2Ф |

2,5; 3,0; |

Нижнее, |

Наплавка штампов |

|

|

4,0 |

наклонное |

горячей штамповки. |

|

|

|

|

|

|

|

|

|

HRCэ і 57 |

|

|

|

|

|

ЭН-60М |

Э-70Х3СМТ |

2,5; 3,0; |

Нижнее, |

Наплавка штампов всех |

|

|

4,0; 5,0 |

полувертикальное |

типов, работающих при |

|

|

|

|

температуре до 4000С, |

|

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей машин и |

|

|

|

|

оборудования. |

|

|

|

|

HRCэ 53-61 |

|

|

|

|

|

ОЗИ-3 |

Э-90Х4М4ВФ |

3,0; 4,0; |

Нижнее |

Наплавка штампов |

|

|

5,0 |

|

холодной и горячей (до |

|

|

|

|

6500С) штамповки, |

|

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей горно- |

|

|

|

|

металлургического и |

|

|

|

|

станочного |

|

|

|

|

оборудования. |

|

|

|

|

HRCэ 59-64 |

|

|

|

|

|

|

|

3-я группа |

|

|

ОЗН-6 |

90Х4Г2С3Р |

4,0; 5,0 |

Нижнее, |

Наплавка |

|

|

|

вертикаль-ное, |

быстроизнашиваемых |

|

|

|

ограниченно |

деталей |

|

|

|

потолочное |

горнодобывающих и |

|

|

|

|

строительных машин и |

|

|

|

|

металлургического |

|

|

|

|

оборудования. |

|

|

|

|

HRCэ і58 |

|

|

|

|

|

ОЗН-7 |

75Х5Г4С3РФ |

4,0; 5,0 |

Нижнее |

Наплавка |

|

|

|

|

быстроизнашивающихся |

|

|

|

|

деталей, |

|

|

|

|

преимущественно из |

|

|

|

|

стали 110Г13Л. |

|

|

|

|

HRCэ і56 |

|

|

|

|

|

ОЗН-7М |

75Х5Н2СФР |

4,0; 5,0 |

Нижнее |

Наплавка |

|

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей, |

|

|

|

|

преимущественно из |

|

|

|

|

стали 110Г13Л. |

|

|

|

|

HRCэ і56 |

|

|

|

|

|

ОЗН/ВСН- |

115Х17Н3Г2СРТ |

4,0; 5,0 |

Нижнее |

Наплавка деталей |

9 |

|

|

|

землеройных машин в |

|

|

|

|

условиях воздействия |

|

|

|

|

мерзлых грунтов. |

|

|

|

|

|

|

|

|

|

HRCэ і 46 |

|

|

|

|

|

ВСН-6 |

Э-110Х14В13Ф2 |

4,0; 5,0 |

Нижнее |

Наплавка |

|

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей из |

|

|

|

|

углеродистых и |

|

|

|

|

высокомарганцовистых |

|

|

|

|

сталей. |

|

|

|

|

HRCэ 51-56,5 |

|

|

|

|

|

ЭНУ-2 |

360Х15Г3Р |

4,0; 5,0 |

Нижнее, |

Наплавка |

|

|

|

наклонное |

быстроизнашиваемых |

|

|

|

|

стальных и чугунных |

|

|

|

|

деталей (ударные |

|

|

|

|

нагрузки - умеренные). |

|

|

|

|

HRCэ і58 |

|

|

|

|

|

Т-590 |

Э-320Х25С2ГР |

4,0; 5,0 |

Нижнее, |

Наплавка |

|

|

|

наклонное |

быстроизнашиваемых |

|

|

|

|

стальных и чугунных |

|

|

|

|

деталей машин |

|

|

|

|

(ударные нагрузки - |

|

|

|

|

минимальные). |

|

|

|

|

HRCэ 58-64 |

|

|

|

|

|

Т-620 |

Э-320Х23С2ГТР |

4,0; 5,0 |

Нижнее, |

Наплавка |

|

|

|

наклонное |

быстроизнашиваемых |

|

|

|

|

стальных и чугунных |

|

|

|

|

деталей машин |

|

|

|

|

(ударные нагрузки - |

|

|

|

|

умеренные). |

|

|

|

|

HRCэ 56-63 |

|

|

|

|

|

|

|

4-я группа |

|

|

ОЗИ-5 |

Э- |

3,0; 4,0; |

Нижнее |

Наплавка |

|

10К18В11М10Х3СФ |

5,0 |

|

металлорежущего |

|

|

|

|

инструмента и штампов |

|

|

|

|

горячей (до 800-8500С) |

|

|

|

|

штамповки. |

|

|

|

|

HRCэ 63-67 |

|

|

|

|

|

ОЗИ-6 |

100Х4М8В2СФ |

2,5; 3,0; |

Нижнее, |

Наплавка при |

|

|

4,0; 5,0 |

наклонное |

изготовлении |

|

|

|

|

металлорежущего |

|

|

|

|

инструмента, ремонте |

|

|

|

|

тяжелонагруженных |

|

|

|

|

штампов холодной и |

|

|

|

|

горячей (до 6500С) |

|

|

|

|

штамповки. |

|

|

|

|

HRCэ 59-64 |

|

|

|

|

|

|

|

5-я группа |

|

|

ЦН-6Л |

Э-08Х17Н8С6Г |

4,0; 5,0 |

Нижнее |

Наплавка |

|

|

|

|

уплотнительных |

|

|

|

|

поверхностей деталей |

|

|

|

|

арматуры котлов, |

|

|

|

|

работающих при |

|

|

|

|

температурах до 5700С и |

|

|

|

|

давлении до 78 МПа. |

|

|

|

|

HRCэ 29,5-39 |

|

|

|

|

|

ЦН-12М- |

Э- |

4,0; 5,0 |

Нижнее |

Наплавка уплотни- |

67 |

13Х16Н8М5С5Г4Б |

|

|

тельных поверхностей |

|

|

|

|

деталей арматуры |

|

|

|

|

энергетических |

|

|

|

|

установок, работающих |

|

|

|

|

при температуре до |

|

|

|

|

6000С и высоких |

|

|

|

|

давлениях. |

|

|

|

|

HRCэ 39,5-51,5 |

|

|

|

|

|

|

|

6-я группа |

|

|

ОЗШ-6 |

10Х33Н11М3СГ |

2,5; 3,0; |

Нижнее |

Наплавка |

|

|

4,0 |

|

кузнечноштамповой |

|

|

|

|

оснастки холодного и |

|

|

|

|

горячего |

|

|

|

|

деформирования |

|

|

|

|

металлов, |

|

|

|

|

быстроизнашиваемых |

|

|

|

|

деталей |

|

|

|

|

металлургического, |

|

|

|

|

станочного и другого |

|

|

|

|

оборудования, |

|

|

|

|

работающего в тяжелых |

|

|

|

|

условиях термической |

|

|

|

|

усталости (до 9500С) и |

|

|

|

|

больших давлений. |

|

|

|

|

HRCэ 52-60 |

|

|

|

|

|

ОЗШ-8 |

11Х31М3ГСЮФ |

3,0; 4,0 |

|

Наплавка |

|

|

|

|

кузнечноштамповой |

|

|

|

|

оснастки горячего |

|

|

|

|

деформирования |

|

|

|

|

металлов, работающих в |

|

|

|

|

сверхтяжелых условиях |

|

|

|

|

термической усталости |

|

|

|

|

|

(до 11000С) и больших давлений.

HRCэ 51-57

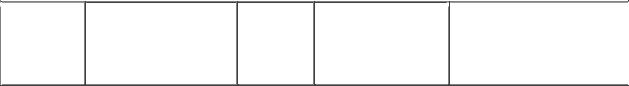

Электроды для сварки цветных металлов

К группе электродов для сварки цветных металлов относятся электроды, предназначенные для сварки алюминия, меди, никеля и их сплавов. Электроды для сварки цветных металлов не стандартизованы и их производят по отдельным техническим условиям. Исключение составляют высоконикелевые электроды, которые применяют для сварки сплавов на железоникелевой и никелевой основах и высоколегированных сталей, вследствие чего они входят в ГОСТ 10052-75.

Сварка цветных металлов может существенно отличаться от сварки стали, что обусловлено резким различием их физико-химических свойств. Главными факторами, определяющими свариваемость цветных металлов, являются температуры плавления и кипения, теплопроводность, сродство к содержащимся в воздухе газам (кислороду, азоту, парам воды).

Электроды для сварки алюминия и его сплавов

Алюминий и алюминиевые сплавы обладают малой плотностью, высокой тепло- и электропроводностью, повышенной коррозионной стойкостью.

Особенностью алюминия и его сплавов является легкая окисляемость. Это приводит к тому, что на их поверхности практически всегда присутствует плотная тугоплавкая пленка оксида алюминия. Эта пленка может образовываться и на поверхности сварочной ванны, что нарушает стабильность процесса сварки, препятствует формированию шва, приводит к появлению непроваров и неметаллических включений. Для получения качественных сварных соединений необходимо принимать специальные меры, направленные на удаление оксидной пленки. При ручной дуговой сварке это достигается путем введения в состав электродного покрытия хлористых и фтористых солей щелочных и щелочно-земельных металлов. В расплавленном состоянии эти материалы создают необходимые условия для удаления пленки и устойчивого горения дуги.

Электроды для сварки меди и ее сплавов

Медь обладает высокой тепло- и электропроводностью, повышенной жидкотекучестью расплавленного металла. Для нее характерна активность при взаимодействии с газами, особенно с кислородом и водородом, что может явиться причиной образования пор в металле шва и микротрещин. Для предотвращения появления таких дефектов в сварных соединениях надлежит применять только хорошо раскисленную медь. Сварку следует выполнять тщательно прокаленными электродами, свариваемые элементы в местах наложения швов должны быть хорошо зачищены до металлического блеска с удалением оксидов, загрязнений, жиров и пр.

При сварке латуней и бронз возникают дополнительные затруднения. Сварка латуни усложняется интенсивным испарением цинка, сварка бронз - высокой хрупкостью и малой прочностью в нагретом состоянии.

Электроды для сварки никеля и монель металла

Никель и особенно его сплавы являются прочными и вязкими материалами. Они, в зависимости от состава, обладают высокой коррозионной стойкостью, жаростойкостью и жаропрочностью.

Сварка никеля и его сплавов затруднена вследствие большой чувствительности к примесям и, в первую очередь, к растворенным газам (кислороду, водороду и особенно азоту) и высокой склонности к образованию горячих трещин. Для предупреждения возможного образования пор и трещин необходимо применять основной металл и сварочные электроды высокой чистоты, осуществлять их качественную подготовку к сварке.

В целом по технологии и технике ручной дуговой сварки никель и его сплавы близки к высоколегированным коррозионно-стойким сталям.

Электроды для сварки алюминия и его сплавов

|

Марка |

Диаметр, |

|

|

Положение |

|

|

|

Основное назначение |

||

|

электрода |

|

|

мм |

|

|

сварки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

ОЗА-1 |

4,0; 5,0 |

|

Нижнее, |

Сварка и наплавка |

||||||

|

|

|

|

|

|

ограниченно |

технически чистого |

||||

|

|

|

|

|

|

вертикальное |

алюминия |

||||

|

ОЗА-2 |

4,0; 5,0 |

|

Нижнее, |

Заварка дефектов литья и |

||||||

|

|

|

|

|

|

ограниченно |

наплавка изделий из |

||||

|

|

|

|

|

|

вертикальное |

алюминиево-кремнистых |

||||

|

|

|

|

|

|

|

|

|

сплавов |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ОЗАНА-1 |

3,0; 4,0; |

|

Нижнее, |

Сварка и наплавка изделий |

||||||

|

|

5,0 |

|

вертикальное |

из технически чистого |

||||||

|

|

|

|

|

|

|

|

|

алюминия |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ОЗАНА-2 |

3,0; 4,0; |

|

Нижнее, |

Заварка дефектов литья и |

||||||

|

|

5,0 |

|

вертикальное |

наплавка изделий из |

||||||

|

|

|

|

|

|

|

|

|

алюминиево-кремнистых |

||

|

|

|

|

|

|

|

|

|

сплавов |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Электроды для сварки меди и ее сплавов |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

|

Марка |

|

|

Диаметр, |

|

Положение |

|

|

Основное назначение |

||

|

электрода |

|

|

мм |

|

сварки |

|

|

|||

|

|

|

|

|

|

|

|||||

|

Комсомолец- |

|

3,0; 4,0; |

|

|

Нижнее, |

|

|

Сварка и наплавка |

||

100 |

|

5,0 |

|

|

наклонное |

|

|

изделий из технически |

|||

|

|

|

|

|

|

|

|

|

|

|

чистой меди |

|

|

|

|

|

|

|

|

|

|

||

|

АНЦ/ОЗМ-2 |

|

4,0; 5,0 |

|

|

Нижнее, |

|

|

Сварка и наплавка |

||

|

|

|

|

|

|

|

|

|

|

|

|