Винтовые механизмы.

Винтовые зажимные устройства (рис. 6,7) применяются в приспособлениях с ручным закреплением заготовок, в механизированных приспособлениях и на автоматических линиях в приспособлениях-спутниках. Они просты и надежны в работе.

Усилие, развиваемое винтовым механизмом, зависит от величины приложенного момента, формы рабочего торца винта и вида резьбы.

Условия самоторможения винтового механизма определяются по зависимости: а < cp„p. Вследствие того, что для крепежных резьб величина угла подъема составляет от 1,5 до 4° а приведенный угол трения изменяется в зависимости от величины коэффициента трения в пределах от 6 до 16° то все крепежные резьбы являются самотормозящими.

Исходя из условий закрепления заготовки, выбирают тип нажимного винта, вычисляют КПД механизма и крутящий момент Мкр, который нужно приложить к винту для надежного закрепления заготовки. Если КПД меньше 0,4, винтовой механизм надежен против самоотвинчивания; в противном случае для винта следует выбрать резьбу с мелким шагом.

При откреплении детали момент нужно увеличить примерно на 20 % по сравнению с закреплением.

Так как большинство винтовых механизмов самотормозящие, то их КПД меньше 0,5. Расчет винтовых зажимных устройств проводится в следующей последовательности.

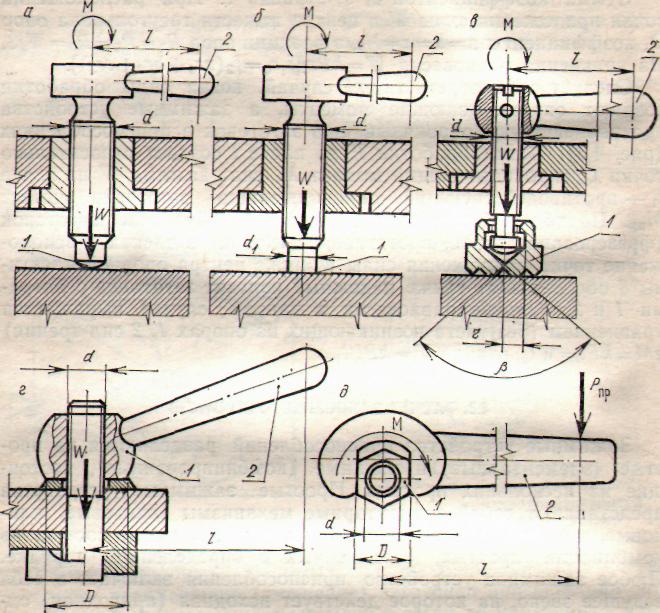

Рис. 6. Резьбовой механизм зажима.

Рис. 7. Винтовые зажимные устройства:

а — нажимной винт со сферическим торцом 1 и рукояткой 2; б — нажимной винт с плоским торцом 1 и рукояткой 2; в — нажимной винт с башмаком (бугелем) 1 и рукояткой 2; г — нажимная гайка 1 круглой формы с рукояткой 2; д — нажимная гайка 1 шестигранной формы с ключом 2.

Определяется

номинальный (наружный) диаметр резьбы

винта d

(рис. 7) по

формуле

![]()

где С

— коэффициент,

для основной метрической резьбы С=1,4; W

— потребная

сила зажима, Н;

![]() —

допускаемое напряжение растяжения

(сжатия), для винтов из стали 45 с учетом

износа резьбы можно принимать

=

80... 100 МПа.

—

допускаемое напряжение растяжения

(сжатия), для винтов из стали 45 с учетом

износа резьбы можно принимать

=

80... 100 МПа.

Полученное значение d округляется до ближайшего большего стандартного значения. Обычно в приспособлениях применяются резьбы от Мб до М48.

Далее определяется момент М, который нужно развить на винте (гайке) для обеспечения заданной зажимной силы W:

![]() ,

,

где гср— средний радиус резьбы (можно принимать rcp = 0,45d); — угол подъема резьбы (для резьб от М8 до М52 а изменяется от 3° 10' до 1° 51'); — угол трения в резьбе; Мтр— момент трения на опорном торце гайки (рис. 7 г, д) или в месте контакта торца нажимного

винта

(рис.7, а, б, в):

![]() ;

;

![]() —

приведенный

радиус кольцевого торца, для гаек

—

приведенный

радиус кольцевого торца, для гаек

![]() ;

D

— наружный

диаметр кольцевого торца гайки.

;

D

— наружный

диаметр кольцевого торца гайки.

При средних значениях = 2° 30'; ф=10° 30'; D=l,7d; f = 0,15 можно пользоваться приближенным расчетом М для гаек и звездочек по формуле

М = 0,2dW.

Момент открепления

винтового зажимного устройства (при

![]() )

)

![]()

С учетом того что

при откреплении преодолевается трение

покоя,

![]() и

и

![]() (коэффициент

трения в резьбе) следует брать на 30...50

% большими, чем в случае закрепления

заготовки. С учетом указанного

обстоятельства и после всех преобразований

можно получить приближенную формулу

для момента открепления: M'

= 0,25dW.

(коэффициент

трения в резьбе) следует брать на 30...50

% большими, чем в случае закрепления

заготовки. С учетом указанного

обстоятельства и после всех преобразований

можно получить приближенную формулу

для момента открепления: M'

= 0,25dW.

При расчете винтовых устройств с использованием нажимных винтов можно использовать приведенные ниже приближенные формулы расчета момента закрепления:

для нажимных

винтов, показанных на (рис. 7 а),

![]() ;

;

для нажимных винтов

с плоским торцом (рис. 7 б),

![]() ;

;

для нажимных винтов

с башмаком (рис. 7 в)

![]()

или (при

![]() =

118° и

=

118° и

![]() =0,16)

=0,16)

![]() .

.

Затем выявляется

длина рукоятки (ключа)

![]() по заданной силе воздействия (при ручном

зажиме

по заданной силе воздействия (при ручном

зажиме

![]() )

из условия равновесия гайки (винта):

)

из условия равновесия гайки (винта):

![]() .

Отсюда

.

Отсюда

![]() .

Если длина рукоятки известна, из условия

равновесия находится

,

т. е.

.

Если длина рукоятки известна, из условия

равновесия находится

,

т. е.

![]() ,

и сравнивая с силой, прикладываемой

рабочим или развиваемой механическим

приводом.

,

и сравнивая с силой, прикладываемой

рабочим или развиваемой механическим

приводом.

Рассчитываем силу зажима:

,

,

![]() ,

,

![]() ,

принимаем

,

принимаем![]() ,

,

.

.

Вывод: В ходе данной лабораторной работы ознакомились с зажимными механизмами: рычажного, клинового, резьбового и эксцентрикового типа. Рассчитали силу зажима для этих механизмов.