- •Введение

- •Сварочный цех.

- •3. Описание ремонтных участков, цехов по восстановлению электрооборудования.

- •4. Методы сварки. Технология сварки, используемое оборудование, материалы свариваемых заготовок.

- •5. Методы обработки резанием. Режущие инструменты, их материал, применяемое оборудование.

- •Фасонные пазы и поверхности строгают широкими (лопаточными) резцами 4 либо, используя многорезцовую держалку, которой закрепляют сразу несколько строгальных резцов

- •Горизонтально-фрезерный станок.

- •Материал инструментов.

Фасонные пазы и поверхности строгают широкими (лопаточными) резцами 4 либо, используя многорезцовую держалку, которой закрепляют сразу несколько строгальных резцов

Скосы и наклонные плоскости обрабатывают широкими резцами 5 или подрезными строгальными резцами с поворотом cyпорта на угол наклона плоскости.

Рис. 15. Резцы, применяемые на строгальных станках.

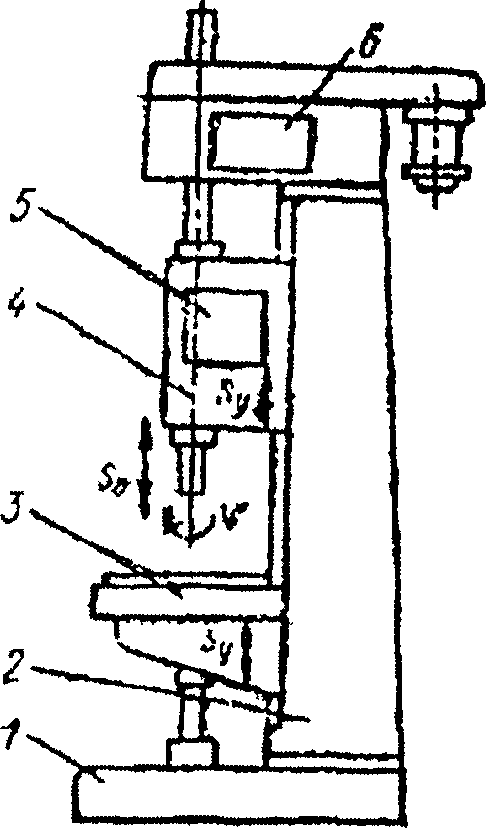

Вертикально-сверлильный станок.

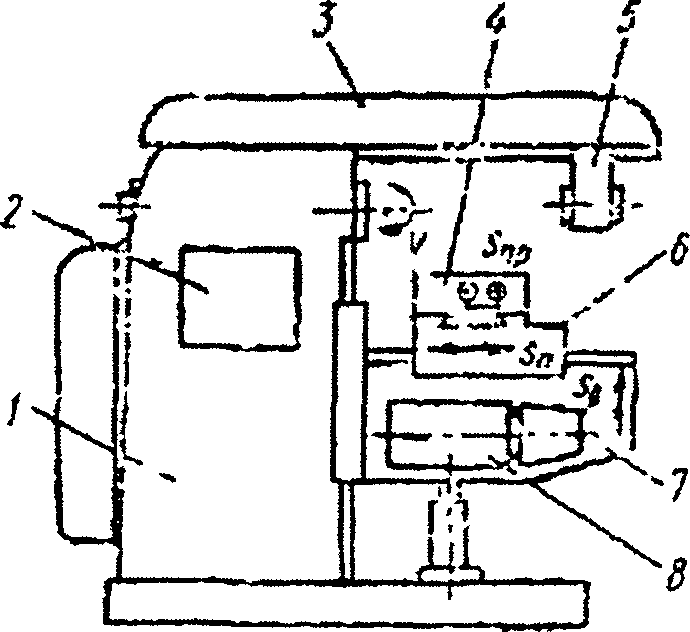

На фундаментной плите 1(рис. 16) смонтирована колонна 2. В верхней части колонны расположена коробка скоростей б, через которую шпинделю с режущим инструментом сообщают главное вращательное движение. Движение подачи (поступательное вертикальное) инструмент получает через коробку подач 5, расположенную в кронштейне 4. Заготовку устанавливают на столе 3. Стол и кронштейн имеют установочные перемещения по вертикальным направляющим колонны 2. Совмещение оси вращения инструмента с заданной осью отверстия достигается перемещением заготовки.

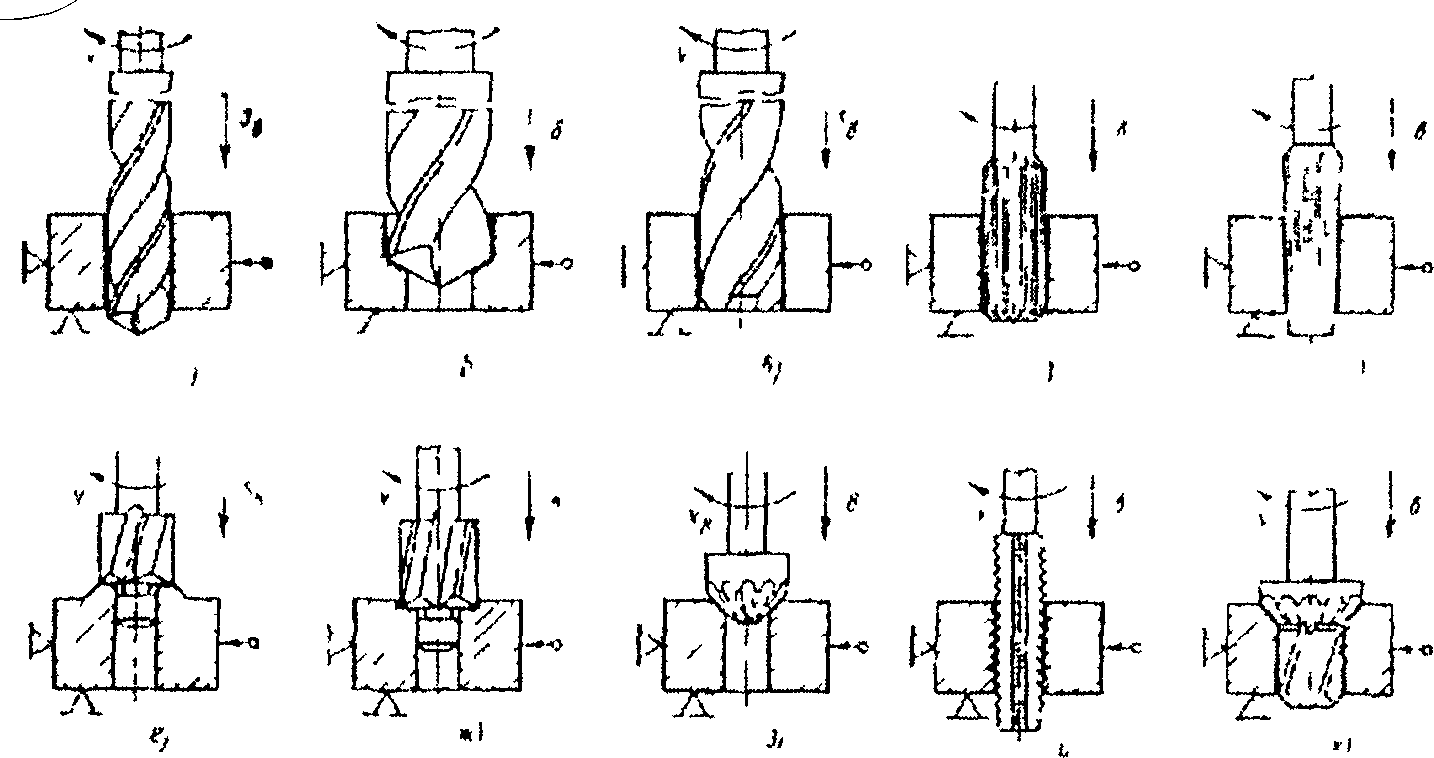

Отверстия на сверлильных станках обрабатывают свёрлами, зенкерами, развёртками и метчиками.

Зенкерами (рис. 18) обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от свёрл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2- шейка, 3- лапка, 4 -хвостовик, б - рабочая часть).

По виду обрабатываемых отверстий, зенкеры делят на цилиндрические (а), конические (б) и торцовые (в). Зенкеры бывают цельные с коническим хвостовиком (а, б) и насадные (в).

Развёртками окончательно обрабатывают отверстия. По форме

обрабатываемого отверстия различали цилиндрические (г) и конические (д) развёртки. Развёртки имеют 6-12 главных режущих кромок, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развёртку в отверстии и обеспечивает необходимую точность и шероховатость поверхности.

По конструкции крепления развёртки делят на хвостовые и насадные. На (е) показана машинная насадная развёртка с механическим креплением режущих пластинок в её корпусе.

Метчики применяют для нарезания внутренних резьб. Метчик (ж) представляет собой винт с прорезанными прямыми или винтовыми канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую 9 и калибрующую 10 части. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Метчик закрепляют в специальном патроне.

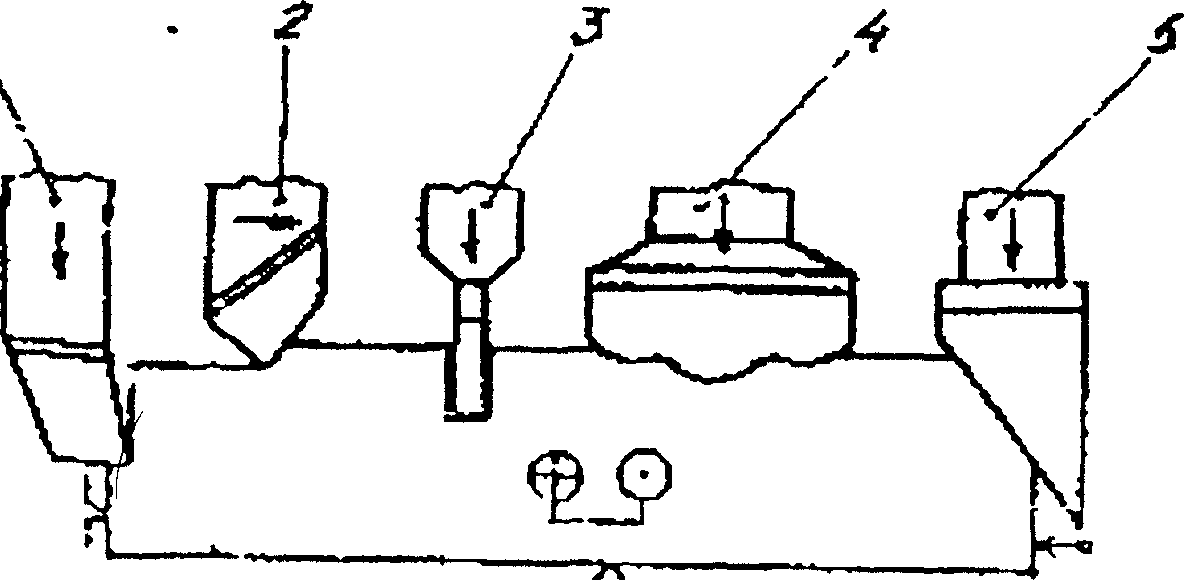

На сверлильных станках выполняют следующие операции (рис.17):

• Сверление сквозного отверстия (а), где режущим инструментом служит спиральное сверло.• Рассверливание - процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра (б).

• Зенкерование - обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом - зенкером (в).

• Развёртывание - окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (г, д).

• Цекование - обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (е).

• Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклёпок и других деталей.

На (ж) показано зенкование цилиндрического углубления цилиндрическим зенкером и конического углубления коническим зенкером.

• Нарезание резьбы - получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (и).

• Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструментам. На (к) показан комбинированный зенкер для обработки двух поверхностей; цилиндрической и конической.

• Сверление глубоких

отверстий

производят на специальных

горизонтально-сверлильных станках.

Сверление глубоких

отверстий

производят на специальных

горизонтально-сверлильных станках.

Рис.16. Вертикально-сверлильный станок

Рис. 17. Схемы обработки заготовок на вертикально-сверлильных станках.

Рис. 18. Инструменты для обработки отверстий на вертикально-сверлильных станках а- сверло, б-в - зенкеры, г-е - развертки, ж - метчик

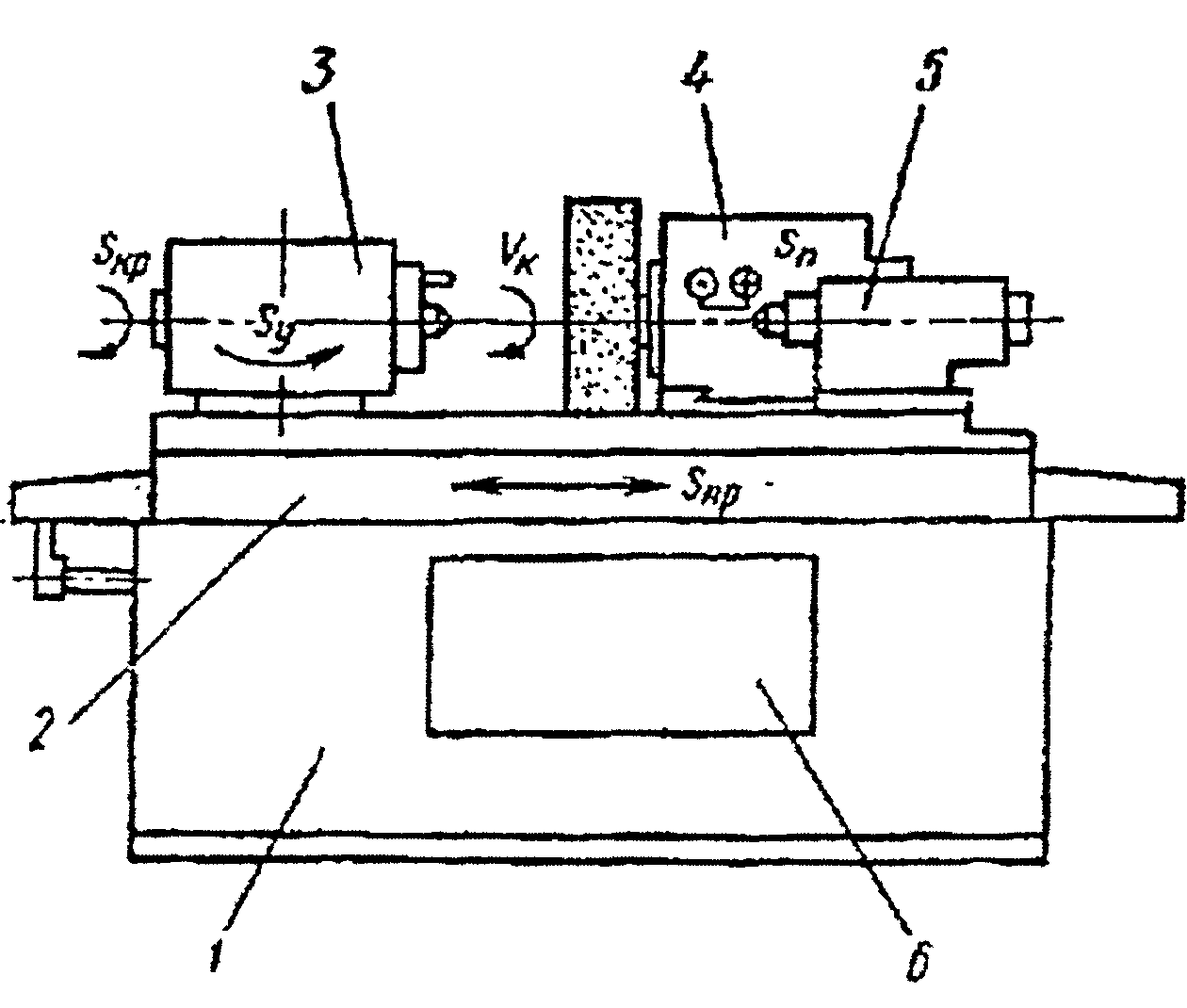

Круглошлифовальный станок.

Шлифованием называют процесс обработки заготовок резанием с помощью

абразивных кругов. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью.

Круглошлифовальный станок (рис. 19) состоит из следующих основных узлов станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5, привода стола 6. Эти станки разделяют на простые, универсальные и врезные. На универсальных станках каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольная подача стола, а процесс шлифования ведётся по всей длине заготовки широким абразивным кругом с поперечной подачей.

Возвратно-поступательное перемещение стола для продольной подачи производится с помощью гидроцилиндра и поршня. Круговую подачу заготовки обеспечивает специальный электродвигатель. Шлифовальный круг вращается с помощью клиноременной передачи.

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 20).

При шлифовании с продольной подачей (а) заготовка вращается равномерно и совершает возвратно-поступательные движения. Скорость вращательного движения круга обеспечивает скорость резания.

Врезное шлифование (б) применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга.

Глубинным шлифованием (в) за один проход снимают весь припуск на механическую обработку. На необходимую глубину на шлифовальном круге формируют конический участок длиной 8-12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок защищает обработанную поверхность. Поперечная подача отсутствует. Шлифование уступами (г) это сочетание методов, представленных на рис (а, б).

Рис. 19. Круглошлифовальный станок.

Рис.20. Схемы обработки заготовок на круглошлифовальных станках.

Рис.21. Горизонтально-фрезерный станок.

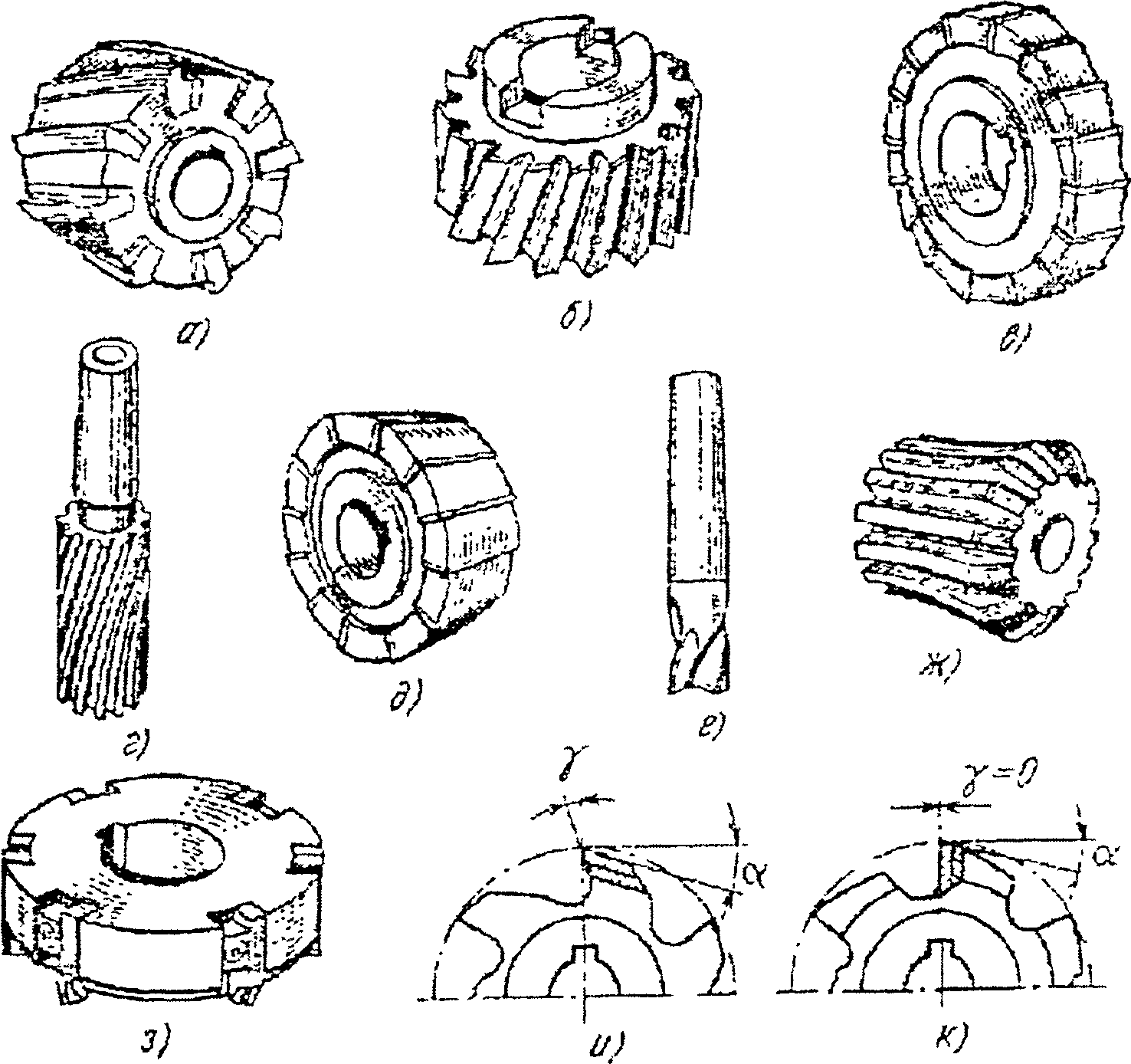

Рис.22. Типы фрез.