- •Курсовой проект

- •Содержание Введение………………………………………………………………………………………………………………………………………………………..

- •6. Гарантии поставщика……………………………………………………………………………………………………………………..…

- •7. Стадии и этапы разработки………………………………………………………………………………………………………..…

- •8. Расчет ленточного конвейера

- •Введение

- •4.2. Энергоносители и материалы

- •4.3. Условия эксплуатации

- •4.4. Производственная программа

- •5. Технические требования

- •5.1. Конструкция упрб

- •5.2. Требования к надёжности, прочности, ремонтопригодности

- •5.3. Требования к изготовлению, материалам, покупным изделиям, смазкам

- •5.4. Комплектность поставки

- •5.5. Требования к маркировке

- •5.6. Требования к упаковке

- •5.7. Требования к транспортировке и хранению

- •5.8. Правила приёмки

- •5.9. Методы контроля испытания

- •5.10. Указания эксплуатации

- •5.11. Требования безопасности

- •6. Гарантии поставщика

- •7. Стадии и этапы разработки

- •Литература

- •8 Расчет ленточного конвейера

5.11. Требования безопасности

5.11.1. Требования безопасности при монтаже, эксплуатации и ремонте установки определены техническим заданием на курсовой проект, пунктами курсового проектами, требования пожаробезопасности также прописаны в пункте курсового проекта.

5.11.2. Части установки, опасные при эксплуатации, обозначаются цветом по ГОСТ 12.2.085 ССБТ. На части установки, которые в процессе работы могут явиться источником опасности, наносится предупреждающая окраска в виде чередующихся желтого и черного цветов (можно белого и черного). Полосы расположены под углом 45-60° шириной 30 -150 мм.

5.11.3. Установка в сборе, а также отдельные ее узлы, строповка которых затруднена, должны иметь специальные устройства для строповки.

6. Гарантии поставщика

6.1. Установка должена соответствовать требованиям, предусмотренными заданием на курсовой проект.

6.2. Завод-изготовитель несет ответственность за исправную работу установки в течение гарантийного срока, который начинается со дня отгрузки, при условии правильного монтажа, надлежащего хранения до начала монтажа и пуска в эксплуатацию, соответствующего ухода и обслуживания в процессе эксплуатации.

6.3. Завод-изготовитель обязан безвозмездно устранить дефекты, выявленные в течение гарантийного срока, в технически возможный срок, согласованный между сторонами, за исключением дефектов, которые

возникли по вине заказчика вследствие неправильного хранения, монтажа, эксплуатации и других причин.

7. Стадии и этапы разработки

7.1. Стадии разработки конструкторской документации принимаются конструкторской организацией согласно ГОСТ 2.103-68.

7.2. Комплектность конструкторских документов должна соответствовать ГОСТ 2.102-68,

7.3. Монтажно-технологические требования к проектированию и изготовлению принять в соответствии с ГОСТ 24444-87.

Литература

Степин П.А. Сопротивление материалов. Изд. 5-ое, перераб. и доп. М.: Высшая школа, 1973 г, 328 с.

Марон Ф.Л. Справочник по расчетам механизмов подъемно-транспортных машин

Лукин В.В., Шадур Л.А. Конструирование и расчет вагонов. Учебник для вузов ж.-д. транспорта. М.: УМК МПС РФ, 2000 г, 731 с.

Анурьев В.И. Справочник конструктора-машиностроителя. Изд. 6-ое перераб. и доп. в 3-х томах. М.: Машиностроение, 1982 г.

Александров М.П. Подъемно-транспортные машины. Изд. 5-ое, перераб. и доп. М.: Высшая школа, 1979 г, 560 с.

Чернавский С.А., Ицкович Г.М. Проектирование механических передач. М.: Машгиз, 1959 г, 740 с.

Чернавский С.А., Ицкович Г.М. Курсовое проектирование деталей машин. Учебное пособие для техникумов. М.: Машиностроение, 1979 г, 351 с.

Рудаков Ю.В. Методические указания по дисциплине Сварка. Изображение и обозначение сварочных швов. Иркутск: ИрИИТ, 1999г.

8 Расчет ленточного конвейера

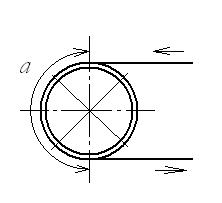

Для разрабатываемого конвейера выбираем однобарабанную схему привода, угол обхвата при котором, а равняется 180 о. Тяговое усилие выбранной схемы определяется по формуле, [8]

![]() ,

,

где

![]() -

натяжение сбегающей

с барабана ленты, даH

-

натяжение сбегающей

с барабана ленты, даH

µ - коэффициент трения между барабаном и лентой;

а - угол обхвата, град.

Рисунок 4.1- Принципиальная схема однобарабанного привода

Определяем режим работы и нагружения.

Класс исполнения конвейера по времени – В2, что соответствует работе в сутки 5-7 часов и характеризуется коэффициентом k сут.

Таблица 4.1.2 - Характеристика класса исполнения конвейера В2

Класс исполнения по времени |

t сут, ч |

k сут |

В2 |

7-12 |

0,20-0,32 |

Класс исполнения по производительности характеризуется коэффициентом k п=0,25-0,63 для класса исполнения по грузоподъемности – Н1

Класс исполнения по грузоподъемности характеризуется коэффициентами k max и k экв , принимаемые равными k max до 0,5 и k экв до

0,2 для класса исполнения по грузоподъемности – Н1

Режим работы конвейера устанавливается в зависимости от класса исполнения по времени и по производительности. Конвейеру исполнения по времени В2 и по производительности П2 соответствует режим работы Л (легкий).

В зависимости от условий работы устанавливают режим работы.

Режим условий работы –СР (средний)

Производительность ленточного конвейера ( расчет ведется согласно [2], с.100).

Массовую производительность определяют

![]()

где

![]() -

расчетная линейная нагрузка, или

-

расчетная линейная нагрузка, или

![]() ,

отнесенная к 1 метру

,

отнесенная к 1 метру

длины груженного участка тягового органа, кг/м;

![]()

где

![]() -

расстояние между штучными грузами, м;

-

расстояние между штучными грузами, м;

![]() -

скорость движения груза, м/с.

-

скорость движения груза, м/с.

Для грузов массой более 50 килограммов рекомендуемая скорость движения ленты 0,2-0,5 м/с, а максимальная - 1,0 м/с.

Рассчитываем массовую производительность с учетом коэффициентов, связанных с работой конвейера

,

,

где

![]() - заданная в техническом задании

максимальная массовая

- заданная в техническом задании

максимальная массовая

производительность конвейера, т/ч;

![]() ;

;

![]() -

коэффициент неравномерности загрузки

конвейера, для

-

коэффициент неравномерности загрузки

конвейера, для

расчетной ширины ленты по неравномерности минутного

грузопотока = 1,25-2,0 , а по неравномерности сменного

грузопотока = 1,1-1,5;

![]() -

коэффициент использования конвейера

по времени,

=0,8-0,95;

-

коэффициент использования конвейера

по времени,

=0,8-0,95;

![]() -

общий коэффициент готовности конвейерной

системы, для

-

общий коэффициент готовности конвейерной

системы, для

одного конвейера =0,96.

![]()

Вес материала

Gм=qя*L*9.81=64,34*7.4*9.81=4670,7 Н

Линейная масса движущихся частей конвейера

qтр=60*B+A,

где А – коэффициент равный 60 при ширине конвейера В=0,5 м

qтр=60*0,5+60=90 кг/м

Вес движущихся частей

Gтр=qтр*L*9.81=90*7,4*9,81=6180,3 Н

Общий момент сопротивления

W= Gм*w+ Gтр*w,

где w – общий коэффициент сопротивления движению, w=0,045.

W=4670,7*0,045+6180,3*0,045=568,59

Основой ленточного конвейера является бесконечная вертикальнозамкнутая гибкая лента. Поступательное движение ленте конвейера сообщает приводной барабан, приводимый во вращение электродвигателем через редуктор. Постоянное натяжение ленте обеспечивается натяжными устройствами.

Лента – транспортирующий орган, который осуществляет связь между барабанами конвейера. Поэтому она должна обладать прочностью, гибкостью, высокой сопротивляемостью изнашиванию рабочих поверхностей и расслаиванию при многократных перегибах, небольшим упругим и остаточным удлинением, малой гигроскопичностью, незначительным влиянием влаги на прочность и долговечность ленты. Конвейерная лента является наиболее дорогим и дефицитным элементом конвейера. Лента состоит из сердечника, воспринимающего тяговые нагрузки, и резиновой обкладки рабочей и нерабочей сторон ленты, предохраняющей сердечник от механических повреждений и от воздей ствия влаги, газов и агрессивных сред. Сердечник резинотканевой ленты состоит из нескольких слоев синтетической ткани с пределом прочности 150 кгс/см.

В конвейерах небольшой длины, работающих в легком режиме, в основном используют ленты с тканевыми прокладками прочность не более 1,5 кН/см ширины прокладки.

Соединение концов ленты выполнено неразъемным методом холодной вулканизации, при этом коэффициент прочности стыка равен 0,80.

Выбираем тип ткани каркаса резинотканевой ленты – лавсанохлопчатобумажная марки ЛХ-120. Лента типа1 – лента послойная с двусторонней резиновой обкладкой для транспортировки крупнокусковых материалов.

Таблица 1 - Характеристика ткани каркаса резинотканевой ленты ЛХ-120

Тип ткани каркаса |

Ширина ленты, мм |

Прочность прокладки на разрыв по основе, кН/см |

Количество прокладок, шт |

Относительное удлинение при рабочем нагружении, % |

Толщина обкладки, мм |

ЛХ-120 |

450-1400 |

1,2 |

3-12 |

2,0 |

2,0-4,5 |

Лавсан имеет небольшое упругое удлинение и по прочности не уступает лентам из полиамидного волокна. Лавсан устойчив против гниения, не теряет прочности при намокании и может работать при повышенной температуре. Ленты из лавсана имеют высокое сопротивление истиранию, стойкость к ударам, химически устойчивы, легко поддаются очистке и не расслаиваются. Срок службы этой ленты в два раза выше срока службы текстильной прорезиненной ленты.

Влияние изгиба ленты на барабанах и роликоопорах, неравномерности распределения нагрузки между отдельными прокладками, влияние усталости от перегибов и ослабления концов ленты в месте соединения учитывают путем введения повышенных запасов прочности.

Допускаемая погонная нагрузка (нагрузка на 1 см ширины одной прокладки):

![]() ,

,

где

К![]() -

предел прочности ткани ленты на разрыв

1 см ширины одной прокладки, выбирается

по таблице 1,

-

предел прочности ткани ленты на разрыв

1 см ширины одной прокладки, выбирается

по таблице 1,

n – запас прочности, принимаемый для выбранного типа ленты 10.

![]()

Максимально допустимое усилие растяжения резинотканевой ленты определяется формулой

![]() ,

,

где В – ширина ленты, принимаемая 50 см,

i – число прокладок из ткани.

Потребное количество прокладок (шт.) тягового каркаса в резинотканевой ленте определяется исходя из условия прочности ее на разрыв

![]()

где

![]() - наибольшее натяжение ленты,

=525

кН;

- наибольшее натяжение ленты,

=525

кН;

![]() - предел прочности на разрыв 1 см. ширины

одной прокладки,

- предел прочности на разрыв 1 см. ширины

одной прокладки,

берется из характеристики выбранной резинотканевой ленты

=1,2 кН/см;

![]() - ширина ленты, см;

- ширина ленты, см;

![]() - коэффициент запаса прочности ленты;

- коэффициент запаса прочности ленты;

Для резинотканевой ленты коэффициент запаса прочности на разрыв

![]() ,

,

где ![]() - номинальный коэффициент запаса

прочности,

=5;

- номинальный коэффициент запаса

прочности,

=5;

![]() - коэффициент режима работы конвейера,

для режима Л

=1,1;

- коэффициент режима работы конвейера,

для режима Л

=1,1;

![]() - коэффициент конфигурации трассы

конвейера, для

- коэффициент конфигурации трассы

конвейера, для

горизонтального конвейера =1,0;

![]() - коэффициент стыкового соединения

концов ленты конвейера,

- коэффициент стыкового соединения

концов ленты конвейера,

для соединения вулканизацией = 0,85-0,9;

![]() - коэффициент неравномерности работы

прокладок, принимаем

- коэффициент неравномерности работы

прокладок, принимаем

= 0,88.

![]()

Потребное количество прокладок

![]()

Принимаем

![]()

Тогда максимально допустимое усилие растяжения

![]()

Коэффициент

использования прочности ленты выбирается

по таблице для

![]() (коэффициент сцепления ленты с барабаном),

(коэффициент сцепления ленты с барабаном),

![]() 0(угол

обхвата барабана лентой)

0(угол

обхвата барабана лентой)

![]() или рассчитывается по формуле

или рассчитывается по формуле

![]() ,

,

В рассчитываемом конвейере выбираем приводной и натяжной барабаны без футеровки, служащие для изменения натяжения ленты. Чем больше диаметр барабана, тем меньше напряжение изгиба ленты и тем больше срок ее службы. Максимальное натяжение лента имеет на приводном барабане, диаметр которого для уменьшения напряжений изгиба принимают наибольшим.

Диаметр барабана определяется

![]() ,

мм

,

мм

где ![]() - коэффициент, учитывающий тип прокладок,

для выбранного

- коэффициент, учитывающий тип прокладок,

для выбранного

типа прокладок резинотканевой ленты =85;

![]() - коэффициент, назначения барабана, для

натяжных и приводных барабанов

=0,7;

- коэффициент, назначения барабана, для

натяжных и приводных барабанов

=0,7;

![]()

Принимаем

![]() .

.

Длина барабана определяется в зависимости от ширины принятой резинотекстильной ленты.

При

![]() :

:

![]() ,

,

где С=60…75 мм

![]()

Стрела центрирующей выпуклости профиля барабана 1.5 мм.

Выбираем тип натяжного устройства – натяжное устройство винтового типа. Натяжные устройства служат для создания натяжения ленты, при котором обеспечиваются необходимое сцеплении ленты с приводным барабаном, исключающее возможность проскальзывания ленты, ограничение провисания между опорами и компенсации вытяжки ленты в процессе эксплуатации. Натяжение ленты осуществляется путем перемещения натяжного барабана. Преимуществом конструкции винтового натяжения являются его малые габариты.

Ход натяжного устройства выбирают в зависимости от длины и вида трассы конвейера так, что бы была обеспечена компенсация удлинения ленты от нагрузки, от влияния и зменеия температур. При этом надо учитывать возможность проведения монтажных работ.

Общий ход натяжного устройства

![]() ,

,

где ![]() -

монтажный ход (м), компенсирует изменение

длины ленты при

-

монтажный ход (м), компенсирует изменение

длины ленты при

ее ремонте и перестыковке;

![]() -

рабочий ход натяжного устройства.

-

рабочий ход натяжного устройства.

Для вулканизационной стыковки ленты

![]() ;

;

=![]()

![]()

где - длина конвейера между концевыми барабанами, 7.4 м;

- коэффициент удлинения ленты при рабочей нагрузке, принимаемый 0.04.

![]()

Чтобы лента под влиянием собственного веса и груза не провисала, между барабанами устанавливают поддерживающие ролики. В роликах легкого типа применены шариковые подшипники со встроенными манжетными уплотнениями. Смазка подшипников – закладная долгодействующая. Выберем ролики обрезиненные, применяемые при транспортировке абразивных материалов. Слой резины предохраняет ролик от абразивного износа. Диаметр ролика выберем из стандартного ряда 60 мм. Шаг установки роликов рабочей ветви конвейеров принимается 1 м, а холостой ветви – 2 м.

Сопротивление роликов на горизонтальном участке конвейера (Расчет из [5], с.443 ).

При расположении роликов на расстоянии t друг от друга нагрузка К на каждый ролик равна

![]() ,

,

где q – погонная нагрузка от массы материала , q=64.34кг/м=6,311 Н/см=6,311*103 кН/см,

t – шаг между роликами рабочей ветви, 100 см,

![]() -

погонная нагрузка от массы конвейерной

ленты, даН/м

-

погонная нагрузка от массы конвейерной

ленты, даН/м

![]() ,

,

где

![]() -

толщина ленты, 0,01 м,

-

толщина ленты, 0,01 м,

В – ширина ленты, 0,5 м.

![]() даН/м=0,055даН/см=0,00055кН/см

даН/м=0,055даН/см=0,00055кН/см

![]()

Момент сопротивления вращению ролика складывается из:

- момента сопротивления в опорах ролика

![]() ,

,

где

![]() - собственный вес ролика, 0,13кН

- собственный вес ролика, 0,13кН

d – диаметр цапфы оси ролика, 1,5 см,

f – коэффициент трения подшипника ролика, 0,015.

![]() кН/см

кН/см

![]() -

момент сопротивления от качения ролика

по резиновой ленте

-

момент сопротивления от качения ролика

по резиновой ленте

![]() ,

,

где

![]() - коэффициент трения качения по ленте,

0.05 см.

- коэффициент трения качения по ленте,

0.05 см.

![]() 0,03945

кН/см

0,03945

кН/см

М=М1+М2=0,01034+0,03945=0,0497 кН/см

Выполним тяговый расчет конвейерной ленты.

Погонная весовая нагрузка от конвейерной ленты

![]() кг/м

кг/м

Погонная нагрузка от движущихся частей конвейера

qк=2qл+Gр/lр+Gх/lx,

где Gр и Gх - масса 1 погонного метра вращающихся частей ролика равная 7.5 кг,

lр и lx – шаг между роликоопорами рабочей и холостой ветвей соответственно равные 1 и 3,5 м.

qк=2*12,5+7,5/1+7,5/2=34,64 кг/м

Тяговая сила конвейера равна общему сопротивлению движения, посчитанному выше и равному W=568,59 Н

Максимальное статическое натяжение ленты

Smax=X1*W

Smax=1,85*568,59=1051,9 Н

КПД приводного барабана

![]() =1/(1+

=1/(1+![]() (2*

X1-1)),

(2*

X1-1)),

где - коэффициент сопротивления барабана, 0,03…0,05.

=1/(1+0,03*(2*1,85-1))=0,925

Частота вращения приводного барабана

![]() об/мин

об/мин

Условное обозначение конвейера из синтетической ленты с шириной ленты 500 мм и диаметром приводного барабана 300 мм : Конвейер ленточный С-5030 ГОСТ 10624-63.

Необходимая мощность привода

![]() ,

,

где W – общее сопротивление движению,

![]() -

КПД привода, выбираемое в пределах

0,5…0,6,

-

КПД привода, выбираемое в пределах

0,5…0,6,

К- коэффициент установочной мощности, учитываюший расход мощности на преодоление инерционных сил при пуске груженого конвейера, К-1,2

W=m*9.81*fсопр,

где fсопр – коэффициент сопротивления движению в наихудшем случае колеблется около 0,2,

m – масса груза и конвейерной ленты

mленты=qл*L=12.5*7.4=92.5 кг

m=92.5+6*74=536.5 кг

W=536.5*9.81*0.2=1052.6 Н

В качестве привода выбираем мотор-редуктор цилиндро-тороидного типа 2МРЦТ-63-5,5/17-51-1-2-3-2-У2С-220 по ТУ 4161-006-00221178-2001 (63 мм – межосевое расстояние, номинальная частота вращения выходного вала 14 об/мин (рассчитанная частота выходного вала 12,73 об/мин отличается от номинальной не более, чем на 10%), номинальное передаточное число 100, диапазон частот вращения регулируется в пределах 5,5…17 об/мин, крутящий момент на выходном валу 219 Н*м, мощность двигателя 0,75 кВт, частота вращения двигателя 1500 об/мин, масса с двигателем 41 кг, номинальное напряжение сети переменного тока 380 В).

Для соединения оси выходного вала с осью вала приводного барабана и с целью уменьшения динамических нагрузок и компенсации смещения валов выбираем муфту упругую с торообразной оболочкой 250-45-1.1-42-1.1 (по ГОСТ 20884-75) с углом закручивания 5030’, допускаемой частотой вращения до 1600 об/мин, допускаемое смещение полумуфт осевое - 3,6, радиальное – 3,0. Размеры шпоночных пазов для полумуфт по ГОСТ 8788-68, предельные отклонения размеров шпоночных пазов по ГОСТ 7227-58. (Технические требования из Анурьева В.И. справочник конструктора-машиностроителя т.2, с.198)

Расчет плоскоременной передачи ([7], с.60)

Окружное усилие на приводном барабане примем равным общему сопротивлению движения 1502, 6 Н

Это усилие не должно превышать допускаемое

![]() ,

,

где

![]() - допускаемое полезное напряжение

(удельное окружное усилие на единицу

площади поперечного сечения ремня),

- допускаемое полезное напряжение

(удельное окружное усилие на единицу

площади поперечного сечения ремня),

- толщина ремня, 10 мм,

B - ширина ремня, 500 мм.

=k0*C0*C![]() *Cv*Cр,

*Cv*Cр,

где k0 – коэффициент, выдираемый в зависимомти от типа ремня, равный 2,25 для горизонтальных передач,

C – коэффициент, учитывающий влияние угла обхвата, равен 1,

C0 – коэффициент, учитывающий расположение передачи, для горизонтальных передач равен 1,

Cv – коэффициент, учитывающий влияние скорости

Cv=1,04-0,0004*v=1.04-0.0004*0.2=1.03992,

Cр – коэффициент, учитывающий условия экплуатации передачи, 0,8.

=2,25*1*1*1,03992*0,8=1,871 Н/мм2

![]() =1,871*500*10=9359

Н

=1,871*500*10=9359

Н

![]()

Условие выполнено.

Расчет долговечности Т ленты

,

,

где

![]() - напряжение, принимаемое для плоских

прорезиненных лент 7 Н/мм2,

- напряжение, принимаемое для плоских

прорезиненных лент 7 Н/мм2,

С – коэффициент, учитывающий влияние передаточного отношения ремня, 1,

u – число пробегов ремня в секунду,

u=v/L=0.2/7.4=0.027 1/сек

![]() -

максимальное напряжение, возникающее

в сечении ремня, Н/мм2

-

максимальное напряжение, возникающее

в сечении ремня, Н/мм2

![]() ,

,

![]()

![]() -

напряжение изгиба

-

напряжение изгиба

![]() -

напряжение от центробежных сил,

-

напряжение от центробежных сил,

![]() -

напряжение от предварительного натяжения,

1.8 Н/мм2,

-

напряжение от предварительного натяжения,

1.8 Н/мм2,

Е – модуль упругости, 200 Н/мм2,

![]() -

плотность ремня, 1100кг/м3.

-

плотность ремня, 1100кг/м3.

![]() Н/мм2

Н/мм2

![]() ч

ч

Предварительное натяжение каждой ветви

![]()

Натяжение ведущей ветви

![]()

Натяжение ведомой ветви

![]()

Давление на вал

![]()

Максимальное начальное натяжение принимают в 1.5 раза больше

![]()

Расчет подшипников на приводном барабане ([7], с.117)

Реакции в опорах будут равны

R=Qmax/2=27/2=13.5 кН

Выбираем шарикоподшипники радиальные сферические двухрядные 1320 тяжелой серии по ГОСТ 5720-75 с динамической грузоподъемностью С=50кН.

Долговечность определяется формулой

![]() ,

,

где

![]() - эквивалентная нагрузка на подшипник,

рассчитываемая по формуле

- эквивалентная нагрузка на подшипник,

рассчитываемая по формуле

![]() ,

,

где X – коэффициент радиальной нагрузки, 1,

V – коэффициент, учитывающий вращение колец, 1,

Кб - коэффициент безопасности для нагрузки спокойной и без толчков принимается 1,

Кт – температурный коэффициент при рабочей температуре подшипника до 1000С принимается 1.

Рэ= 13,5 кН

![]()