1427 / пример записки / MU_po_kursovomu_Proekt_nestand_tekhn_oborud_VRP

.pdf

стемах. Пневмоустройства применимы для работы во взрывоопасных и пожароопасных средах, на них практически не влияют запыленность и магнитные поля. При перегрузках они останавливаются без поломок. Накопление энергии обеспечивается установкой простых емкостей. Каждое подвижное звено привода снабжают пневмодвигателем, управляемым одним или двумя двухпозиционными распределителями. Так как для повышения быстродействия привода и уменьшения расхода сжатого воздуха пневмораспределитель размещается около пневмодвигателя. Применяются распределители с дистанционным электрическим, пневматическим или электропневматическим управлением.

Рис. 9.15. Примеры схем простых пневмоприводов

В схеме пневмопривода (рис. 9.15, а) в зависимости от подачи электрического сигнала на распределитель Р1 поршень цилиндра Ц1 устанавливается в одну из крайних позиций и удерживается на ней давлением сжатого воздуха пневмосети. Клапан "и" (рис. 9.15, 6) исключает возможность переключения основного распределителя Р2 до достижения поршнем крайнего положения и переключения распределителя РЗ. Клапан "или" (рис. 9.15, в) позволяет подавать сигнал на переключение распределителя Р2 при достижении поршнем цилиндра Ц1 крайнего положения или при подаче электрического сигнала на распределитель РЗ.

Пневмогидравлические приводы состоят из комбинаций гидравлических и пневматических аппаратов. Энергия, получаемая приводом от сети сжатого воздуха, при необходимости точного регулирования скорости, преобразуется в энергию потока жидкости под давлением. При этом регулирование всегда происходит в гидравлической части системы. Этот принцип позволяет объединить следующие преимущества гидравлических и пневматических приводов. Из сети сжатого воздуха отбирается только энергия, необходимая для выполнения

162

определенной операции. При остановке в определенной позиции никаких затрат энергии не требуется. Скорость привода поддерживается постоянной и независимой от колебании нагрузки, возможно устойчивое движение при экстремально низких скоростях (до 0,1 мм/с) и ускоренное перемещение при перестановочных операциях. Редукционным клапаном пневмопривода можно ограничить максимальное усилие. Пневмогидравлические приводы применяют в тех случаях, когда необходимо получить хорошие регулировочные характеристики и есть возможность использовать подведенную сеть сжатого воздуха. Основным элементом пневмогидравлических приводов является пневмогидравлический преобразователь, представляющий собой одно - или двухпоршневой бесштоковый цилиндр. Роль пневмогидравлического преобразователя может выполнять рабочий цилиндр специальной конструкции (см. рис. 9.9, и 9.10).

Рис. 9.15. Схема пневмогидравлического привода с одним пневмогидравлическим преобразователем

Рис. 9.16. Схема пневмогидравлического привода с двумя пневмогидравлическими преобразователями и гидроцилиндром

На рис. 9.15 приведена принципиальная схема пневмогидравлического привода с пневмогидравлическим преобразователем давления и дроссельным регулированием скорости выдвижения штока цилиндра Ц1. В штоковой полости пневмогидравлического цилиндра постоянно действует давление пневмосе-

163

ти, обеспечивающее торможение поршня и втягивание штока при переключении распределителя Р1. При втягивании штока жидкость из цилиндра через обратный клапан КО1 вытесняется в пневмогидравлический преобразователь.

Установив два преобразователя (рис. 9.16), можно регулировать скорость гидроцилиндра Ц1 в обоих направлениях. Изменение направления движения штока происходит при переключении пневмораспределителя P1. При полном закрытии дросселей ДР2 и ДРЗ возможна остановка в промежуточной позиции. Если на гидрозамке ЗМ1 нет управляющих сигналов, то цилиндр блокируется.

Схема простейшего гидравлического привода показана на рис. 9.17 с

условными обозначениями, приведенными выше.

Рис. 9.17. Схема гидропривода (а); положение каналов распределителя (б) при возбужденном электромагните Y.

Рабочая жидкость переносит энергию от насоса к гидродвигателю, а также смазывает, охлаждает и защищает от коррозии элементы гидропривода. Основными показателями для оценки качества рабочей жидкости являются: вяз- костно-температурные характеристики, смазывающие и противозадирные свойства, агрессивность по отношению к резиновым уплотнениям, химическая и физическая стабильность жидкости, сопротивляемость вспениванию и негигроскопичность, стоимость. В наибольшей степени перечисленным требованиям отвечают минеральные масла нефтяного происхождения. При расчете гидросистем учитывается влияние плотности, вязкости и сжимаемости жидкости на характеристики привода.

Плотность р, т. е. масса единицы объема жидкости определяет ее инерционность и влияет на потери давления в местных сопротивлениях, обусловленных ускорением потока. При расчетах процессов разгона и торможения исполнительных двигателей наряду с массой груза и гидродвигателя необходимо учитывать также приведенную массу жидкости в гидросистеме и в гидродвигателе для определения необходимого давления при заданном быстродействии.

Вязкость µ; ν определяет способность жидкости оказывать сопротивление деформациям сдвига. При ламинарном потоке касательное напряже-

164

ние от смещения слоев жидкости, находящихся на расстоянии у при относи-

тельной скорости и определяется по формуле Ньютона: |

τ = µ du /dy , |

где µ – динамическая вязкость; u – скорость |

потока жидко сти. |

Кинематическая вязкость ν = µ / p . |

|

Вязкость рабочей жидкости незначительно увеличивается с ростом давления. Однако она существенно зависит от температуры жидкости. В характеристиках минеральных масел указывают кинематическую вязкость при температуре 400С - ν40 (или ν50 ) и индекс вязкости (ИВ), определяющий вязкостно-

температурную стабильность по отношению к эталону. У масел с высоким ИВ с ростом температуры вязкость снижается меньше. Более точно зависимость вязкости от температуры можно определить по соответствующим графикам. При применении более вязких жидкостей уменьшаются утечки и соответственно повышается объемный КПД, однако возрастают потери давления в трубопроводах и уменьшается механический КПД насоса и гидродвигателя.

Наиболее высокие значения общего КПДсоответствуют вязкости 20…40 сСт при установившемся режиме работы и температуре жидкости 40…50 0С. При изменяющихся условиях эксплуатации допускают изменения вязкости от 20 до 200 сСт, в пределах ограниченного времени от 10 до 2000 сСт. Запуск системы при большой вязкости существенно ухудшает условия всасывания насосом жидкости из бака и нарушает работу управляющих элементов системы. При температурах нижетемпературы застывания жидкость теряет текучесть и для запуска системы в этом случае необходим ее подогрев.

Для повышения способности гидросистемы накапливать значительную потенциальную энергию при относительно небольших изменениях давления целесообразно значительно снизить жесткость, установив гидроаккумуляторы. Наиболее эффективны гидропневмоаккумуляторы, которые накапливают находящуюся под давлением рабочую жидкость за счет сжатия газа, отделенного от жидкости поршнем, мембраной или эластичной камерой. Аккумулятор позволяет уменьшить пульсацию и колебания давления, компенсировать утечки в закрытых участках гидросистемы, стабилизировать расход насоса.

При установившемся режиме работы гидросистемы устанавливается оно-

сительно постоянная температура масла tж0 в гидробаке: tж0 = |

∆N |

+ tв0 , |

|

kОТ L |

|||

|

|

где: кОТ – коэффициент, учитывающий теплообмен с внешней средой; ∆N - потери мощности переходящие в тепло; L – поверхность теплоизлучения; tв0 –

температура окружающей среды. ∆N = Nд 1 −1 , где Nд - выходная мощ-

η

ность двигателя; η– общий КПД гидропривода.

Если эта температура превышает 55 °С, необходимо увеличить теплоотвод, увеличивая в разумных пределах поверхность бака и повышая коэф-

165

фициент кОТ, например, за счет принудительного обдува. Если этих мер недостаточно, устанавливается теплообменник, выбираемый по рассеиваемой мощности при номинальном расходе жидкости и перепаде температур

∆t =tв0 −tж0 =300С.

Для обеспечения хорошего теплоотвода, исключения возможности попадания воздуха и вспененного масла на вход насоса, деаэрации жидкости, а также отделения воды и загрязн ений, бак для гидравлической жидкости должен иметь определенную емкость и конструкцию.

Минимальный объем бака определяется как сумма объемов

V =VН +VГ +VТ +VВ ,

где: VН – объем, определяемый размещением всасывающих трубопроводов; VГ

– объем, равный изменению объемов цилиндров при выдвижении штоков; VT – объем, необходимый для компенсации температурного расширения; VВ – сво-

бодный объем (10—15 %). Бак снабжается указателем уровня жидкости, вентилями на всасывающих патрубках, краном для слива отстоя, пробкой с воздушным фильтром и сапуном для сообщения с атмосферой при изменении уровня жидкости в баке, заправочным штуцером с фильтром и клапаном.

Под влиянием эксплуатационных условий свойства рабочих жидкостей могут изменяться. При длительной эксплуатации происходит их физическое и химическое старение. В результате окислительныхреакций понижается способность масла отделять воду и воздух. Из него выделяются осадки смолистых веществ, вызывающие заклинивание движущихся деталей управляющих аппаратов и засорение небольших отверстий.

На интенсивность окисления влияют содержание воды и воздуха,загрязнение и особенно температура. При возрастании температуры от 50 до 70 °С срок эксплуатации жидкости уменьшается вдвое.

Применяемые для гидросистем рабочие жидкости разделяются нажидкости с обычной воспламеняемостью (1-я группа, стандарт ISO 6743/4, группа Н (гидравлические системы) и пониженной воспламеняемостью (2-я группа HF). Рекомендуется применять масла, содержащие антиокислительные, противоизносовые, антикоррозионные и противопенные присадки, имеющие в соответствии с указанным стандартом качества НМ (HLP), HV, HG. В отдельных случаях допускается применение жидкостей НН– неингибированных очищенных минеральных масел. При выборе масел необходимо определить класс вязкости — среднюю кинематическую вязкость при температуре 400С. Рекомендации по выбору рабочих жидкостей приведены в табл. 9.3.

Обычно в масле нормально работающей гидросистемы содержится до

6 % нерастворенного воздуха. При попадании воздуха во всасывающую линию гидронасоса из-за ее негерметичности или низкого уровня жидкости в баке это количество резко возрастает, вызывая вспенивание жидкости, снижение жесткости системы, ухудшение управления и смазки. В масле содержатся также растворенные газы, способствующие возникновению кавитации, при которой в резуль-

166

тате снижения давления во всасывающей линии насоса возникают газовые и паровоздушные пузырьки. При вытеснении жидкости в напорную магистраль давление возрастает и пузырьки быстро растворяются, создавая местные гидроудары, инициирующие шум, вибрацию и эрозионное разрушение поверхностей деталей насоса.

Применение рабочих жидкостей |

Таблица 9.3 |

||||

|

|

||||

Тип гидропривода и условия |

Рабочее |

Гидрожидкость при |

|||

эксплуатации. |

|

давление |

температуре в баке |

||

|

|

|

|

|

|

|

|

МПа |

550С |

700С |

|

Нерегулируемые гидроприводы, эксплуатируемые на от- |

<10 |

НН20 |

|

||

крытом воздухе. |

|

|

|

|

|

Гидроприводы, эксплуатируемые в за- |

стационарные |

<16 |

НН36 |

|

|

крытом помещении |

мобильные |

HH50O |

|||

|

|

||||

|

|

|

|

||

Электрогидравлические регулируемые приводы, эксплуа- |

<16 |

НМ |

|

||

тируемые на открытом воздухе |

|

|

(HLP)20 |

|

|

Сервосистемы и гидростатические приводы передвижения |

|

|

|

||

с кратковременным режимом работы, эксплуатируемые на |

>16 |

HM(HLР)25 |

|

||

открытом воздухе |

|

|

|

|

|

Электрогидравлические регулируемые приводы и сервоси- |

|

|

|

||

стемы с повторнократковременным или непрерывным |

>16 |

HM(HLP)32 |

|

||

режимом работы, эксплуатируемые на открытом воздухе |

|

|

|

||

Стационарные установки, эксплуатируемые в закрытых |

>16 |

HM(HLP)36 |

|

||

помещениях |

|

|

|||

|

|

|

|

||

Особую опасность представляет вода, конденсирующая в баке и образующая масляно-водяную эмульсию, вызывающую коррозию и разрушение масляной пленки на трущихся поверхностях гидроагрегатов. В процессе эксплуатации жидкость загрязняется посторонними частицами и продуктами окисления жидкости и износа гидроагрегатов. Для уменьшения вредного влияния этих факторов необходимо обеспечить необходимый температурный режим, предусмотреть фильтрацию рабочей жидкости и создать условия дляаэрации жидкости. Оптимальный тепловой режим для гидропривода 0°…50 °С. Для запуска гидросистемы при низких температурах необходим подогрев специальными электронагревателями, установленными в баке, отработанными газами ДВС в теплообменнике или дросселированием жидкости в гидросистеме при работе вспомогательных насосов.

Для очистки рабочей жидкости в современных гидросистемах используют полнопоточные комбинированные фильтры, снабженные перепускными клапанами и индикаторами загрязнения и рассчитанные на высокое или низкое давление для установки соответственно на напорной линии насоса и на сливе жидкости из гидросистемы перед теплообменником. Необходимая тонкость фильтрации определяется заводом-изготовителем гидроаппаратуры (в пределах 10…20 мкм для сложных систем). Фильтрующий элемент заменяется в среднем

167

через 200 ч эксплуатации. При правильном проектировании и эксплуатации срок службы жидкости составляет примерно 3500…4000 ч, после чего она заменяется и направляется на регенерацию.

Предохранительная, регулирующая и направляющая гидроаппаратура конструктивно отличается от пневматической и приведена в источнике[..].

В качестве примера рассмотрим упрощенную принципиальную гидравлическую схему группового следящего привода нескольких гидродвигателей от одного насоса (рис.9.18).

Рис. 9.18. Принципиальная схема группового привода с дросселирующими электрогидравлическими распределителями

Насос выбирается по суммарной производительности потребителей с учетом минимального расхода через предохранительный клапан.

Рис. 9.19. Гидравлические схемы и характеристика насосных групп приводов манипуляторов

Для снижения потерь мощности в тепло наряду с введением обратной связи по скорости используют схему разгрузкинасоса с клапаном холостого хода и аккумулятором (рис. 9.19, а). Клапан холостого хода обеспечивает свободный слив потока рабочей жидкости с выхода насоса в бак при достижении в аккумуляторе расчетного давления. Аккумулятор накапливает определенный запасжидкости под давлением и исключает резкие колебания давления при включении и отключении насоса и распределителей. При большоймощности применяется насос с регулятором давления (рис. 9.19, 6). Эти схемы можно комбинировать.

168

где FG – составляющая сил тяжести, приведенная к штоку;Fp – усилие от технологического процесса;Fтр – составляющая сил трения.

Для предварительных расчетов принимают, что в процессе разгона и торможения ускорение привода а постоянно. Мощность гидравлического привода при разгоне: N = (Fи + Fст )u /η , где η – коэффициент полезного дей-

ствия передаточного механизма;u – скорость движения механизма. Аналогично для привода с гидромоторами (рис. 9.20, в, г)

M = Mи + Мст ; N = Mω/η ,

где М и– приведенный момент сил инерции: Mи = Jε .

Мст = ∑МG + ∑M p + ∑Mтр ;

где ∑MG – момент, создаваемый силами тяжести; ∑M p – момент, необходимый для выполнения технологической операции; ∑Mтр – момент сил трения; ω –

угловая скорость привода, ε – угловое ускорение; J – момент инерции механизма. Скорости установившегося движения и и ω выбирают исходя из необ-

ходимого времени t на операцию технологического процесса и хода S: u2 /a + S =tu .

Аналогично для привода вращения и приведе нного угла поворота φ:

ω2 /ε +ϕ =tω.

Расчет гидравлического привода по приведенным параметрам.

Для определения параметров привода с о бъемной системой регулирования и выбора гидравлической аппаратуры исходными являются полученные в результате предварительного расчета значения нагрузок и скорости:

для приводов с гидромоторами: |

М0 = М, |

n0 =ω/2π ; |

для приводов с гидроцилиндрами: |

F0 = F , |

u0 =u . |

Для приводов с дроссельным регулированием без обратной связи по скорости, при расчете должны быть учтены потери расхода и давления на управление приводом. На этапе предварительного расчета это можно сделать, рассчитывая привод с запасом по скорости и усилию так, чтобы режим наибольшей скорости и наибольшей нагрузки совпадали. Для этого следует

принять: М0 = (3/2)М ; n0 =

3*ω/2π ; или F0 = (3/2)F ; u0 =

3*ω/2π ; или F0 = (3/2)F ; u0 =

3* u .

3* u .

Введение обратной связи по скорости позволяет улучшить исполь - зование энергии привода. Однако необходимо сохранить минимальный допустимый перепад давления на дросселирующем распределителе (pv > 1 МПа). Для расчета можно принять:

M0 = M + ∆M ; n0 ≥ n; или F0 = F + ∆F ; u0 ≥u ,

где ∆M , ∆F – потери усилия, соответствующие pv.

170

10. Элементы грузоподъёмных машин

На вагоностроительных и вагоноремонтных заводах используется практически весь парк грузоподъёмных машин: домкраты; электротали; краны козловые, мостовые, консольные и поворотные; краны автомобильные и железнодорожные; канатные лебёдки для перемещения вагонов и многие другие машины. Несмотря на столь большое разнообразие грузоподъёмных машин, на вагоноремонтных предприятиях и путевых станциях технического обслуживания довольно часто, исходя из конкретных условий рабочего процесса, проектируются и изготавливаются собственные грузоподъёмные машины с грузозахватными механизмами и приспособлениями.

В настоящем разделе приведены краткие сведения по конструкции основных унифицированных узлов грузоподъёмных машин и методика проектных расчётов, которые могут быть использованы при выполнении курсовых проектов по предмету «Конструирование нестандартного технологического оборудования в вагоноремонтном производстве».

В грузоподъёмных машинах в качестве гибких тяговых органов приме-

няются в основном стальные канаты. Стальные канаты представляют собой изделия, полученные скручиванием стальных проволок в пряди, которые, в свою очередь, свивают вокруг центральной проволоки или вокруг мягкого сердечника из пеньки, хлопчатобумажной ткани, капрона или асбестовой пряжи. Стальной канат характеризуется общим диаметром, числом и диаметром отдельных проволок, из которых он состоит, разрывным усилием каждой проволоки и суммарным для всего каната,шагом и способом свивки.

Для изготовления стальных канатов применяют высокоуглеродистую проволоку, которая в соответствии с ГОСТ 3241-80 выпускается диаметром 0,2...3

мм.

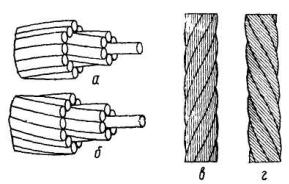

По типу свивки различают канаты с точечным касанием (ТК) отдельных проволок между слоями в пряди, линейным касанием (ЛК), а также с точечно-ли- нейным касанием (ТЛК). В канатах с прядями ТК (рис. 10.1, а) проволоки одного слоя касаются проволок смежных слоев в одной точке, что происходит при разносторонней свивке слоев.

Рис. 10.1. Типы свивки канатов

В канатах с прядями ЛК (рис. 10.1, б) проволоки одного слоя касаются проволок смежных слоев по всей длине проволоки, что происходит при односторонней свивке слоев. В канатах с прядями ТЛК два слоя проволок свиты в одну сторону, а третий в противоположную, поэтому проволоки имеют как линейное, так иточечное касание.

171