1427 / пример записки / MU_po_kursovomu_Proekt_nestand_tekhn_oborud_VRP

.pdf

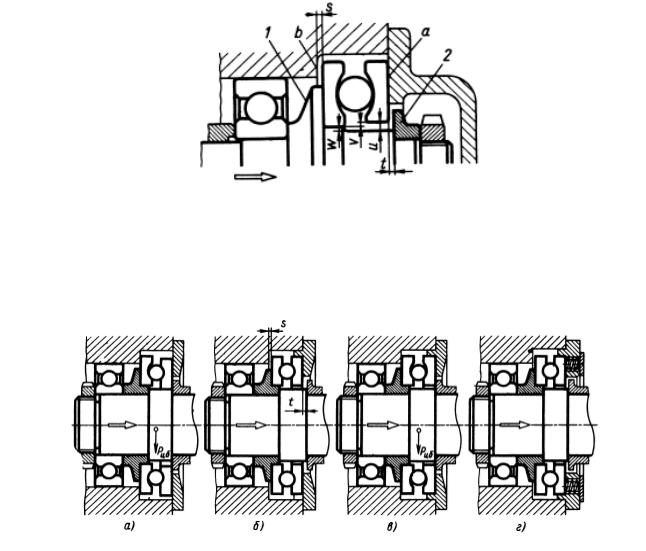

ствию рабочей нагрузки. Чаще всего вал фиксируют посредством упорного подшипника, делая все радиальные опоры вала плавающими. В корпусе подшипник устанавливают в замкнутом гнезде, одна из сторон которого а (рис. 7.5.18) является несущей, а противоположная б — фиксирующей. На валу со стороны, противоположной силовому буртику 1, устанавливают фиксирующий упор 2. Во избежание соприкосновения вращающихся и неподвижных элементов предусматривают осевые зазоры: s в корпусе и t на валу величиной несколько десятых миллиметра. Таким образов, в соединении образуется осевой зазор s + t.

Рис. 7.5.18. Установка упорного подшипника

Вращающееся кольцо устанавливают на валу с натягом по посадочному поясу. Неподвижное кольцо отделено от вала радиальным зазором и = v + w, где v – полуразность диаметров отверстий вращающегося и неподвижного колец (в стандартных подшипниках, v = 0,2 - 0,5 мм), a w – полуразность диаметров посадочного пояса и вала. В общей сложности зазор и достигает 0,3-0,5 мм.

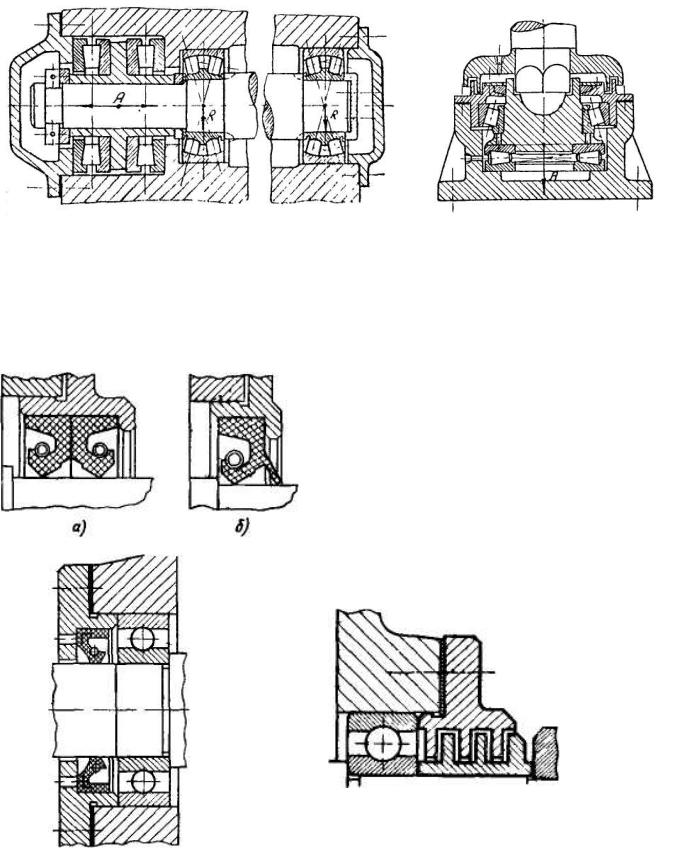

Рис. 7.5.19. Установка упорных подшипников на горизонтальных валах

В противоположность вертикальным опорам плавающая установка неподвижного кольца в горизонтальных опорах не рекомендуется. При остановках агрегата, при пульсациях и случайных переменах направления нагрузи вал отходит от подшипника на расстояние s + t (осевой зазор) и незакрепленное кольцо, смещаясь в пределах радиального зазора и, зависает на валу (рис. 7.5.19, а). Последующее приложение осевой нагрузки не возвращает кольцо в концентричное положение, так как радиальная составляющая сил давления незначительна вследствие пологости профиля беговых канавок на участках, близких к контактным. Шарики с сепаратором устанавливаются эксцентрично

102

по отношению к вращающемуся кольцу, причем эксцентриситет увеличивается под действием центробежной силы Р ц6 , возникающей при смещении центра тяжести комплекта шариков с сепаратором относительно оси вращения. В результате правильное качение шариков нарушается, линии контакта отклоняются от нормали и трение возрастает. Центрирование неподвижного кольца (вид б) только частично исправляет недостаток конструкции. При отходе вала от подшипника кольца раз двигаются в пределах осевого зазора t, шарики вместе с сепаратором под действием силы тяжести и центробежной силы занимают эксцентричное положение (вид е) и в по дшипнике возникают те же явления, что и в предыдущем случае. Их можно ослабить, уменьшая зазор t до минимальной величины (0,1-0,2 мм).

Рис. 7.5.20. Установка сферических упорных подшипников с пружинами

Наиболее правильно сжать кольца подшипника пружинами, поддерживающими в подшипнике постоянный натяг при всех возможных перемещениях вала (вид г) и рис. 7.5.20. Делают попытки использования однорядных шариковых подшипников для несения осевых нагрузок в обоих направлениях.

В установках обычного типа это неосуществимо, так как в подшипнике, нормально рассчитанном на нагрузки в одном направлении (зачерненная стрелка на рис. 7.5.21, а), при реверсировании нагрузки (светлая стрелка) левое кольцо должно вращаться по посадочному поясу. Установка колец на плавающей втулке 1 (вид б) из антифрикционного материала с подводом смазки к трущимся поверхностям обеспечивает центровку колец и возможность их сво-

бодного вращения.

Рис. 7.5.21. Установка упорного подшипника для осевых нагрузок в обоих направлениях

Примеры установки конических упорно-радиальных подшипников в тяжело нагруженных опорах показаны на рис. 7.5.22.

103

Рис. 7.5.22. Установка конических упорно-радиальных подшипников в тяжело нагруженных опорах

7.6. Уплотнения подшипниковых узлов

На рис. 7.6.1 – 7.6.5 показаны наиболее распространённые схемы уплотнений подшипниковых узлов, базирующиеся на серийно выпускаемых уплот-

нительных элементах.

Рис. 7.6.1. Способы установки манжетных уплотнений: а) одноманжетный,

б) двухманжетный

Рис. 7.6.2. Лабиринтное (осевое) уплотнение

Рис. 7.6.3. Узел подшипника с манжетным уплотнением (закрытый)

104

Рис. 7.6.4. Щелевое уплотнение

Рис.7.6.5. Лабиринтное (радиальное) уплотнение

Применение в курсовых проектах войлочных сальниковых уплотнений не рекомендуется.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.6.1 |

||

|

|

Размеры лабиринтных и щелевых уплотнений, в мм (рис. 6.7.2; 6.7.4 и 6.7.5) |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d вала |

|

e |

|

|

f1 |

|

|

|

|

f2 |

|

t |

|

|

t1 |

|

r |

||||

|

10-45 |

|

0,2 |

|

1 |

|

|

|

1,5 |

|

4,5 |

|

|

3 |

|

1,5 |

|

|

|||||

|

50-75 |

|

0,3 |

|

1,5 |

|

|

|

2,5 |

|

4,5 |

|

|

3 |

|

2 |

|

|

|||||

|

80-110 |

|

0,4 |

|

2 |

|

|

|

3 |

|

6 |

|

|

4 |

|

2 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.6.2 |

||

|

|

|

Посадки радиальных шарико- и роликоподшипников классов 0 и 6 |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

Нагружение кольца |

|

|

|

|

|

|

|

|

Поля допусков |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

валов |

|

|

|

|

|

отверстий |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При нагружении |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

внутреннего кольца |

|

|

наружного кольца |

|

||||||||||

|

|

|

|

Местное |

|

|

|

|

js6, h6 ,g6, f6 |

|

|

|

Js6, Js7, H7 |

|

|||||||||

|

|

|

Циркуляционное |

|

|

|

k6, m6, n6, js6 |

|

|

|

N7, M7, К7 |

|

|||||||||||

|

|

|

Колебательное |

|

|

|

|

|

т6, k6, js6 |

|

|

|

K7, Js7, H6 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.6.3 |

||

|

|

|

|

|

Посадки радиально-упорных шарико - и роликоподшипников |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Регулируемое |

|

|

Нерегулируемое |

|||||||

|

|

|

Вид нагружения колец |

|

|

|

|

|

кольцо |

|

|

|

кольцо |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

Поля допусков |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

валов |

отверстий кор- валов |

отверстий кор- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пусов |

|

|

|

|

пусов |

|||

|

|

|

|

Циркуляционное |

|

|

|

|

|

|

|

|

|

|

|

|

n6, |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

js6, h6 |

|

Js7 |

|

|

m6, |

N7, M7, K7,JS7 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k6, js6 |

|

|

|

|

|

|

|

Кольцо перемещается по посадоч- |

|

f7, |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

g6 |

|

H7 |

|

|

– |

|

– |

||||||||||||

|

Мест- |

|

ной поверхности |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

h6 |

|

|

|

|

|

|

|

|

|

|

|||||

|

ное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Кольцо не перемещается по поса- |

|

|

js6 |

|

M7, K7, H7 |

|

js6 |

|

M7, K7, H7 |

|||||||||||||

|

|

|

|

дочной поверхности |

|

|

|

|

h6 |

|

|

h6 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Посадки в табл. 7.6.2 и 7.6.3 приведены как рекомендуемые.

105

7.7. Расчёт подшипниковых узлов

В подшипниковых узлах курсового проекта рекомендуется принимать подшипники качения, серийно выпускаемые отечественной промышленностью. Достаточный каталог подшипников качения для курсового проекта дан в приложении.

На первом этапе рекомендуется после определения диаметра вала под подшипники назначить по данному диаметру шарикоподшипники лёгкой, или средней серии. Исключение составляют опоры вала червячных передач и вертикальных колонн, где лучше сразу назначить роликовые конические подшипники лёгкой серии в связи со значительными осевыми нагрузками и ориентироваться на примеры раздела 7.5.

После этого выполняется графическая компоновка узла, определяется фактическое расстояние между опорами, определяются нагрузки на опоры и производится проверочный расчёт выбранных подшипников на заданную долговечность по формуле

L = (C P)p , |

(7.1) |

где L – номинальная долговечность (ресурс) подшипника в миллионах оборотов, С – динамическая грузоподъемность подшипника по каталогу; Р – эквивалентная нагрузка на подшипник; р – показатель степени, принимаемый равным 3 для шарикоподшипников и р =3,3333 – для роликоподшипников.

Та же формула расчета – ресурс подшипника в часах:

Lh = |

106 |

L |

= |

106 |

|

С |

р |

(7.2) |

60n |

|

|

|

, |

||||

|

|

60n |

Р |

|

|

|||

где n – частота вращения вала, об/мин.

Ресурс подшипника в часах определён заданием на курсовое проектирование. Для однорядных и двухрядных сферических подшипников; однорядных радиально-упорных шарико- и роликоподшипников эквивалентная нагрузка:

при |

Fa |

|

> e |

P = (XVF +YF )K |

b |

K |

t |

; |

(7.3) |

||||

|

|

||||||||||||

|

Fr |

r |

|

a |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

при |

|

Fa |

< e |

P =VF K |

b |

K |

, |

|

|

|

|

(7.4) |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

r |

t |

|

|

|

|

|

|

|

Fr

где V – коэффициент, при вращении внутреннего кольца V = 1; при вращении наружного V = 1,2; Fr – радиальная нагрузка; Fa – осевая нагрузка.

В финальной стадии расчета должно получиться, что расчетная долговечность больше заданной по условиям проекта. Если она оказалась меньше заданной, то необходимо изменить серию подшипника на более тяжёлую. Если расчётная долговечность получилась значительно больше заданной (до двухкратной), то менять подшипник не следует. Стоимость подшипников в общей цене машины обычно не превышает 2–3%.

106

Таблица 7.7.1

Значения X и Y для подшипников

Радиальные однорядные и двухрядные шарикоподшипники

Fa |

|

|

|

|

Fa |

> e |

e |

|

|

|

|

VF |

|||||

c0 |

|

|

|

|

||||

|

|

|

|

r |

|

|

||

|

X |

Y |

X |

Y |

|

|||

0,014 |

|

|

|

|

|

|

2,30 |

0,19 |

0,028 |

|

|

|

|

|

|

1,99 |

0,22 |

0,056 |

|

|

|

|

|

|

1,71 |

0,26 |

0,084 |

|

1 |

0 |

0,56 |

|

|

1,55 |

0,28 |

0,11 |

|

|

|

1,45 |

0,30 |

|||

0,17 |

|

|

|

|

|

|

1,31 |

0,34 |

0,28 |

|

|

|

|

|

|

1,15 |

0,38 |

0,42 |

|

|

|

|

|

|

1,04 |

0,42 |

0,56 |

|

|

|

|

|

|

1,00 |

0,44 |

Радиально-упорные конические и радиальные

самоустанавливающиеся роликоподшипники

|

|

|

Однорядные |

|

|

|

|

|

|

Двухрядные |

|

||||

|

Fa |

≤ e |

|

Fa |

≥ e |

|

|

Fa |

≤ e |

|

Fa |

≥ e |

e |

||

|

|

|

|

|

|

|

|

|

|

||||||

|

VFr |

|

VFr |

|

VFr |

VFr |

|

||||||||

X |

|

|

Υ |

X |

|

|

Υ |

X |

|

|

Υ |

|

Υ |

|

|

1 |

|

0 |

0,4 |

|

|

0,4ctga |

1 |

|

0,45 ctg a |

0,67 ctg a |

1,5 tg a |

||||

Условные обозначения подшипников качения содержат информацию о внутреннем диаметре подшипника, его серии, типе, конструктивных особенностях и классе точности.

Первые две цифры номера подшипника справа указывают диаметр отверстия внутреннего кольца подшипника; для диаметров d = 20–495 мм (за исключением магнетных) диаметр отверстия определяют умножением этих цифр на пять. Это правило не распространяется на подшипники с d < 20 мм; для них две последние цифры справа соответствуют: 00 –это d = 10 мм; 01– это d = 12 мм; 02– это d = 15 мм; 03 – это d = 17 мм. Третья и седьмая цифры указывают серию подшипников (кроме малых диаметров, до 9 мм) и характеристику его по ширине (например, 1 – особо лёгкая, 2 – лёгкая, 3 – средняя, 4 – тяжелая); тип подшипника указывается в условном обозначении четвёртой цифрой справа (например, 0 – радиальный шариковый, 1 – радиальный шариковый сферический, 2 – радиальный с короткими роликами).

Конструктивные особенности подшипника указывают в условном обозначении пятой цифрой или двумя цифрами (пятой и шестой) (подшипник с канавкой на наружном кольце, с защитными шайбами, с упорным бортом на наружном кольце и т. п.).

Класс точности подшипника (ГОСТ 520-81) указывается одной цифрой перед условным обозначением подшипника (нормальный класс обозначается цифрой 0, повышенный – 6, высокий – 5, прецизионный – 4, сверхпрецизион-

107

ный – 2). Некоторые подшипники изготовляют по специальным техническим требованиям. Чтобы их можно было отличить от стандартных, к условному обозначению подшипника добавляют справа дополнительные знаки в виде цифр и букв русского алфа вита. Значения некоторых дополнительных знаков: все или часть деталей из коррозионно-стойкой стали – Ю; детали подшипников из теплостойких сталей – Р; сепаратор из чёрных металлов – Г; сепаратор из пластических материалов – Е; специальные требования к подшипнику по шуму – Ш; подшипники закрытого типа при заполнении смазочным материалом ЦИАТИМ 221 - С1.

Продолжение табл. 7.7.1

Радиально-упорные подшипники

|

|

|

|

|

Однорядные |

|

|

|

|

Двухрядные |

|

|

|||||

a0 |

iFa |

|

|

Fa |

≤ e |

|

Fa |

≥ e |

|

|

Fa |

≤ e |

|

|

Fa |

≥ e |

е |

|

|

|

VFr |

|

|

|

VFr |

||||||||||

|

C0 |

VFr |

|

VFr |

|

|

|

||||||||||

|

|

X |

|

Υ |

X |

Υ |

X |

|

Υ |

|

X |

Υ |

|

||||

|

|

|

|

Радиально-упорные шарикоподшипники |

|

|

|

|

|||||||||

|

0,014 |

|

|

|

|

|

|

1,81 |

|

|

2,08 |

|

|

|

2,94 |

0,30 |

|

|

0,029 |

|

|

|

|

|

|

1,62 |

|

|

1,84 |

|

|

|

2,63 |

0,34 |

|

|

0,057 |

|

|

|

|

|

|

1,46 |

|

|

1,60 |

|

|

|

2,37 |

0,37 |

|

12 |

0,086 |

1 |

0 |

0,45 |

1,34 |

1 |

1,52 |

|

0,74 |

2,18 |

0,41 |

||||||

0,11 |

1,22 |

1,39 |

|

1,98 |

0,45 |

||||||||||||

|

0,17 |

|

|

|

|

|

|

1,13 |

|

|

1,30 |

|

|

|

1,84 |

0,48 |

|

|

0,29 |

|

|

|

|

|

|

1,04 |

|

|

1,20 |

|

|

|

1,69 |

0,52 |

|

|

0,43 |

|

|

|

|

|

|

1,01 |

|

|

1,16 |

|

|

|

1,64 |

0,54 |

|

|

0,57 |

|

|

|

|

|

|

1,00 |

|

|

1,16 |

|

|

|

1,62 |

0,54 |

|

|

0,015 |

|

|

|

|

|

|

1,47 |

|

|

1,65 |

|

|

|

2,39 |

0,38 |

|

|

0,029 |

|

|

|

|

|

|

1,40 |

|

|

1,57 |

|

|

|

2,28 |

0,40 |

|

|

0,058 |

|

|

|

|

|

|

1,30 |

|

|

1,46 |

|

|

|

2,11 |

0,43 |

|

15 |

0,087 |

1 |

0 |

0,44 |

1,23 |

1 |

1,38 |

|

0,72 |

2,00 |

0,46 |

||||||

0,12 |

1,19 |

1,34 |

|

1,93 |

0,47 |

||||||||||||

|

0,17 |

|

|

|

|

|

|

1,12 |

|

|

1,26 |

|

|

|

1,82 |

0,50 |

|

|

0,29 |

|

|

|

|

|

|

1,02 |

|

|

1,14 |

|

|

|

1,66 |

0,55 |

|

|

0,44 |

|

|

|

|

|

|

1,00 |

|

|

1,12 |

|

|

|

1,63 |

0,56 |

|

|

0,58 |

|

|

|

|

|

|

1,00 |

|

|

1,12 |

|

|

|

1,63 |

0,56 |

|

18 |

|

|

|

|

|

0,43 |

1,00 |

|

|

0,02 |

|

0,70 |

1,63 |

0,57 |

|||

19 |

|

|

|

|

|

|

|

|

|

|

0,92 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

0,41 |

0,87 |

|

|

|

|

|

0,67 |

1,44 |

0,68 |

||

25 |

|

1 |

0 |

|

|

|

1 |

|

|

|

|

|

|

|

|||

26 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35 |

|

|

|

|

|

0,39 |

0,76 |

|

|

0,78 |

|

0,63 |

1,24 |

0,80 |

|||

36 |

|

|

|

|

|

0,37 |

0,66 |

|

|

0,66 |

|

0,60 |

1,07 |

0,95 |

|||

40 |

|

|

|

|

|

0,35 |

0,57 |

|

|

0,55 |

|

0,57 |

0,93 |

1,14 |

|||

Примечание. i – число рядов тел качения, а – угол конусности беговой дорожки

108

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.7.2 |

||

|

Значения коэффициента безопасности Кб |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нагрузка |

|

|

Кб |

|

|

|

Примеры |

|

|

|

|||||

|

на подшипник |

|

|

|

|

|

использования |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Спокойная без толчков |

|

|

1,0 |

|

|

Ролики ленточных конвейеров |

|||||||||

|

Легкие толчки, кратковременные |

|

|

|

Прецизионные зубчатые передачи, |

металлор- |

||||||||||

|

|

1,0– |

ежущие станки (кроме строгальных и долбеж- |

|||||||||||||

|

перегрузки до 125% |

|

|

|||||||||||||

|

|

|

1,2 |

|

ных), блоки, электродвигатели малой и средней |

|||||||||||

|

номинальной (расчетной) нагрузки |

|

|

|||||||||||||

|

|

|

|

|

|

|

мощности, легкие вентиляторы и воздуходувки |

|||||||||

|

Умеренные толчки, вибрационная |

|

|

|

|

|

Буксы рельсового подвижного |

|||||||||

|

нагрузка, кратковременная пере- |

|

|

1,3– |

|

состава, зубчатые передачи |

|

|

||||||||

|

грузка до |

|

|

1,5 |

|

|

7-й и 8-й степеней точности, |

|||||||||

|

150% номинальной (расчетной) |

|

|

|

|

редукторы всех конструкций, |

||||||||||

|

|

|

|

|

|

|||||||||||

|

нагрузки |

|

|

|

|

|

|

винтовые конвейеры |

|

|

||||||

|

То же в условиях повышенной |

|

|

1,5– |

Центрифуги, мощные электрические машины, |

|||||||||||

|

надежности |

|

|

1,8 |

|

|

энергетическое оборудование |

|||||||||

|

Нагрузки со значительными толчка- |

|

|

Зубчатые передачи 9-й степени точности, дро- |

||||||||||||

|

ми и вибрацией, кратковременные |

|

|

1,8– |

билки и копры, кривошипно-шатунные меха- |

|||||||||||

|

перегрузки до 200% номинальной |

|

|

2,5 |

|

низмы, валки прокатных станов, мощные венти- |

||||||||||

|

(расчетной) нагрузки |

|

|

|

|

|

|

ляторы и эксгаустеры |

|

|

||||||

|

Нагрузки с сильными ударами, крат- |

|

|

Тяжелые ковочные машины, лесопильные рамы, |

||||||||||||

|

ковременные перегрузки до |

|

|

2,5– |

||||||||||||

|

|

|

рабочие рольганги у крупносортных станов, |

|||||||||||||

|

300 % номинальной (расчетной) |

|

|

3,0 |

|

|

блюмингов и слябингов |

|

|

|||||||

|

нагрузки |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.7.3 |

||

|

Значения температурного коэффициента КТ |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рабочая температура подшип- |

|

|

125 |

|

150 |

175 |

|

200 |

|

225 |

|

250 |

|

350 |

|

|

ника, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температурный коэффициент |

|

1,05 |

|

1,10 |

1,15 |

|

1,25 |

|

1,35 |

|

1,40 |

|

1,45 |

||

|

КТ |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Эквивалентная нагрузка для однорядных и двухрядных подшипников с короткими цилиндрическими роликами (без бортов на наружном или внутреннем кольцах)

P = FrVKбKr. |

(7.5) |

Эквивалентная нагрузка для упорных подшипников (шариковых и роликовых)

Р = FaKбKr. |

(7.6) |

Для радиально-упорных шарикоподшипников с номинальным углом контакта а = 15° и конических роликоподшипников коэффициенты радиальной (X) и осевой (У) нагрузки выбирают в зависимости от отношения Fa/VFr, коэф-

109

фициента осевого нагружения е и угла контакта а. Величины X и У для радиальных и радиально-упорных шарикоподшипников с углом а < 15° выб и- рают по величине отношения осевой нагрузки к его статической грузоподъёмности: Fa/C0. При выборе Y следует применять линейную интерполяцию.

При подборе радиальных и радиально-упорных шарикоподшипников, а также конических роликовых подшипников необходимо учитывать, что осевая нагрузка не оказывает влияния на величину эквивалентной нагрузки

до тех пор, пока значение Fa/VFr не превысит определённой величины е |

(зна- |

||||||||

чение е выбирают по таблицам или формулам). |

|

||||||||

Учитывая указанное выше, в формуле для определения эквивалентной |

|||||||||

нагрузки при F/VFr < е следует принимать Y = 0. |

|

||||||||

Для шариковых радиально-упорных подшипников с углом контакта |

|

||||||||

а = 12° величину е определяют по формуле |

|

||||||||

|

lg |

Fr |

1,144 |

|

|

|

|||

|

|

|

|||||||

lge = |

|

|

C0 |

(7.7) |

|||||

|

|

|

|

|

. |

|

|||

|

|

4,729 |

|||||||

Для тех же подшипников с углом контакта а = 15° |

|

||||||||

|

|

lg |

Fr |

1,766 |

|

|

|||

|

|

|

|||||||

lge = |

|

|

C0 |

(7.8) |

|||||

|

|

. |

|||||||

|

7,363 |

||||||||

Для подшипников с углами контакта а < 18° величину е можно также определить из графика (рис. 7.7.1). При подборе двухрядных радиальноупорных шариковых или конических роликовых подшипников надо иметь в виду, что даже небольшие осевые усилия влияют на величину эквивалентной нагрузки.

Следует учитывать, что при расчёте динамической грузоподъемности и эквивалентной динамической нагрузки узла, состоящего из сдвоенных ради- ально-упорных подшипников, установленных узкими или широкими торцами наружных колец друг к другу, пару одинаковых подшипников рассматривают как один двухрядный радиально-упорный подшипник.

Сдвоенные радиально-упорные шариковые или конические роликовые подшипники при отношении Fa/Fr < e рассчитывают как двухрядные.

Если Fa/Fr > e, то в двухрядных подшипниках будет работать только один ряд тел качения, и величину динамической грузоподъёмности сл е- дует принимать такой же, как для однорядного подшипника.

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S, определяемые по формулам:

S = 0,83eFr – для конических роликоподшипников,

S = eFr – для радиально-упорных шарикоподшипников.

110

Рис. 7.7.1. График для определения е в зависимости от Fr/C0 и а

Осевые нагрузки, действующие на радиально-упорные конические подшипники, определяют с учетом схемы действия внешних усилий в зависимости от относительного расположения подшипников (рис. 7.7.2).

Рис. 7.7.2. Схема действия сил в радиально-упорных подшипниках, установленных: а – враспор; б – врастяжку.

Если радиально-упорные подшипники установлены по концам вала враспор или врастяжку, то результирующие осевые нагрузки каждого подшипника определяют с учётом действия внешней осевой нагрузки (осевое усилие червяка, осевые усилия косозубых или конических зубчатых колес и пр.); должны быть учтены осе вые составляющие от радикальных нагрузок, действующие на каждый подшипник.

Результирующие осевые нагрузки подшипников определяют по табл. 2.29. При определении осевых нагрузок двухрядных (сдвоенных) радиальноупорных подшипников осевые составляющие S не учитывают.

В радиально-упорных подшипниках радиальные реакции считаются приложенными к валу в точках пересечения нормалей, проведённых к серединам контактных площадок. Расстояние а см. (рис. 7.5.9 и 7.5.13) между этой точкой и торцом подшипника для однорядных радиально-упорных шарикоподшипников:

111