1427 / MU_po_kursovomu_Proekt_nestand_tekhn_oborud_VRP

.pdfТаблицы, наносимые на поле чертежа, выполняются с помощью команды «инструменты - ввод таблицы» программы «Компас – 3D». Данная команда позволяет создать таблицу практически любой конфигурации и в соответствии с требованиями ЕСКД. Пример выполнения и заполнения таблицы показан на рисунке 3.3.2. Таблицы в текстовой части проекта выполняются с помощью команды «таблица» программы «Word Windows» и показаны в технических требованиях и в технической характеристике на коробку передач.

Спецификации к чертежам выполняются с помощью команды «спецификация» инструментальной панели программы «Компас – 3D». Формат спецификации, её разделы и оформление соответствуют действующим стандартам и требованиям ЕСКД. Спецификация является основным конструкторским документом, определяющим состав сборочной единицы. Обычно состав спецификации состоит из следующих разделов:

-Документация, куда включаются пояснительная записка (для чертежа общего вида машины и для сложных сборочных единиц) и № чертежа, которому принадлежит спецификация;

-Сборочные единицы, куда включаются все сборочные единицы, указанные позициями на чертеже;

-Детали, куда включаются все оригинальные детали, указанные позициями на чертеже;

-Стандартные изделия, куда включаются все детали указанные позициями на чертеже, заимствованные из государственных и ведомственных стандартов. Это

вбольшинстве случаев практически все крепёжные детали, дистанционные детали (втулки, кольца и т. п.), детали уплотнительных устройств. В библиотеке «машиностроение» программы «Компас – 3D» заложено несколько тысяч стандартных деталей;

-Прочие изделия, куда включаются все покупные изделия, указанные позициями на чертеже. Это, как правило, серийные подшипники, муфты, пневмо и гидроцилиндры, пластинчатые цепи, ремни, редукторы, электродвигатели, пусковая и регулирующая аппаратура. В библиотеке «машиностроение» программы «Компас – 3D» заложено несколько тысяч данных изделий;

-Материалы, куда включаются расходные материалы, необходимые для сборки, показанной на чертеже и дополнительно указанные в технических требованиях. Это, как правило, электроды, клеи, смазки, материал для регулировочных прокладок. Большинство данных материалов можно найти в библиотеках программы «Компас – 3D» раздел «материалы».

Для относительно простых сборочных чертежей в раздел «Документация» не вносится пояснительная записка.

Ниже показаны примеры выполнения первого листа спецификаций машины и сборочной единицы. Количество листов спецификации не ограничивается.

21

|

|

|

|

|

|

|

|

|

|

. |

При- |

|

|

Поз. |

Обозначение |

Наименование |

|

Колич |

меч. |

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП. ВВХ.190302.014.ВО |

Сборочный чертеж |

|

|

|||||

|

|

|

КП. ВВХ.190302 014.ПЗ |

Пояснительная записка |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сборочные единицы |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

КП. ВВХ.190302.14.01. Сб |

Редуктор |

|

|

1 |

|

|||

|

|

2 |

КП. ВВХ.19030.14.02. Сб |

Муфта |

соединитель- |

1 |

|

||||

|

|

3 |

КП. ВВХ.190302.14.03. Сб |

Рама несущая |

|

1 |

|

||||

|

|

4 |

КП. ВВХ.190302.14.04. Сб |

Стройзадание |

|

1 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стандартные изделия |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

Болт M20x80,58 |

|

4 |

|

|

|

|

|

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|

|

|

6 |

|

|

|

|

Болт М10х40,58 |

|

4 |

|

|

|

|

|

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|

|

|

7 |

|

|

|

|

Гайка М20 ГОСТ 5915- |

12 |

|

||

|

|

8 |

|

|

|

|

Гайка М10 ГОСТ 5915- |

4 |

|

||

|

|

9 |

|

|

|

|

Шайба ГОСТ10906-78 |

4 |

|

||

|

|

1 |

|

|

|

|

Шайба ГОСТ10906-78 |

12 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прочие изделия |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

Электродвигатель |

1 |

|

||

|

|

|

|

|

|

|

4А112М4УЗ; Р=ЗкВт; |

|

|

||

|

|

|

|

|

|

|

п=1500мин-1; |

|

|

|

|

|

|

|

|

|

|

|

КП ВВХ.190302.14.00. |

|

|

||

|

|

|

|

|

|

|

|

|

|||

И |

Лис |

№ докум |

Подп |

Дата |

|

|

|

|

|

|

|

Разраб. |

Беляев |

|

|

Конвейер |

|

Лит. |

Лис |

Листов |

|||

Проов |

Еремеев |

|

|

|

|

1 |

2 |

||||

|

|

транспортирования |

|

||||||||

|

|

|

|

|

|

ИрГУПС. каф. ВВХ. |

|||||

|

|

|

|

|

|

букс |

|

||||

Н. конр. |

|

|

|

|

гр. В О7–1 |

|

|||||

Утвер |

Еремеев |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||

22

|

Зона |

Поз |

Обозначение |

|

|

Наименование |

Кол |

Приме- |

|||

|

|

|

чание |

||||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Документация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП. ВВХ.190302.12.03 Сб |

Сборочный чертеж |

|

|

|||||

|

|

|

КП. ВВХ.190302.12. ПЗ |

Пояснительная записка |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

КП. ВВХ.190302.12.03.01 |

Корпус |

|

|

1 |

СЧ15 |

|||

|

|

2 |

КП. ВВХ.190302.12.03.02 |

Крышка |

|

|

1 |

СЧ15 |

|||

|

|

3 |

КП. ВВХ.190302.12.03.03 |

Крышка |

подшипника |

2 |

СЧ15 |

||||

|

|

4 |

КП. ВВХ.190302.12.03.04 |

Крышка |

подшипника |

2 |

СЧ15 |

||||

|

|

5 |

КП. ВВХ.190302.12.03.05 |

Крышка глухая 1 |

1 |

СЧ15 |

|||||

|

|

6 |

КП. ВВХ.190302.12.03.06 |

Крышка глухая 2 |

1 |

СЧ15 |

|||||

|

|

7 |

КП. ВВХ.190302.12.03.07 |

Крышка глухая 3 |

1 |

СЧ15 |

|||||

|

|

8 |

КП. ВВХ.190302.12.03.08 |

Крышка смотровая |

1 |

СЧ15 |

|||||

|

|

9 |

КП. ВВХ.190302.12.03.09 |

Колесо цилиндрическое 1 |

1 |

Сталь4 |

|||||

|

|

10 |

КП. ВВХ.190302.12.03.10 |

Колесо зубчатое |

1 |

Сталь4 |

|||||

|

|

11 |

КП. ВВХ.190302.12.03.11 |

Вал-шестерня ведущий |

1 |

Сталь4 |

|||||

|

|

12 |

КП. ВВХ.190302.12.03.12 |

Вал-шестерня |

1 |

Сталь4 |

|||||

|

|

13 |

КП. ВВХ.190302.12.03.13 |

Вол тихоходный |

1 |

Сталь4 |

|||||

|

|

14 |

КП. ВВХ.190302.12.03.14 |

Пробка |

|

|

1 |

СтЗ |

|||

|

|

15 |

КП. ВВХ.190302.12.03.15 |

Прокладка |

|

|

4 |

Резина |

|||

|

|

16 |

КП. ВВХ.190302.12.03.16 |

Прокладка |

|

|

6 |

Картон |

|||

|

|

17 |

КП. ВВХ.190302.12.03.17 |

Маслоуказатель жезло- |

1 |

СтЗ |

|||||

|

|

18 |

КП. ВВХ.190302.12.03.18 |

Втулка распорная |

2 |

Ст2 |

|||||

|

|

19 |

КП. ВВХ.190302.12.03.19 |

Втулка распорная |

2 |

Ст2 |

|||||

|

|

20 |

КП. ВВХ.190302.12.03.20 |

Кольцо удерживающее |

2 |

СтЗ |

|||||

|

|

21 |

КП. ВВХ.190302.12.03.21 |

Кольцо |

|

|

1 |

СтЗ |

|||

|

|

|

|

|

|

|

КП. ВВХ.190302.12.03 |

|

|

||

|

|

|

|

|

|

|

|

|

|||

Из |

Лист |

№ |

Подп |

Дama |

|

|

|

|

|

|

|

Разраб |

Скворцова |

|

|

|

|

|

Лит. |

Лис |

Листов |

||

Пров |

Еремеев |

|

|

Коробка передач |

|

|

1 |

3 |

|||

|

|

|

|

|

ИрГУПС. |

|

|||||

|

|

|

|

|

|

|

|

|

каф. |

||

Н.контр. |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

ВВХ. |

гр. В 07-1 |

||||

Утв. |

Еремеев |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||

23

Программа «Компас – 3D» позволяет выполнять сборочный чертеж одновременно с выполнением спецификации. При этом все стандартные и покупные изделия, заимствованные из библиотек программы, автоматически попадают в спецификацию, но под случайным номером позиции. По завершении работы над чертежом необходимо просто расставить правильную нумерацию в спецификации.

Спецификации подшиваются в пояснительную записку перед списком использованной литературы.

Схемы содержат условные изображения или обозначения составных частей изделия и связи между ними. Схемы выполняются на отдельных листах чертежа, если они являются серьёзной разработкой автора и определяют работоспособность конструкции машины. Если схема необходима как описательная для работы машины или узла, то выполняется в виде э скиза в текстовой части проекта. Условные обозначения элементов кинематических, электрических, пневматических и гидравлических схем заложены в библиотеках «машиностроение» и «электрика и электроника» программы «Компас – 3D» и в источнике [10]. Все условные обозначения соответствуют действующим стандартам.

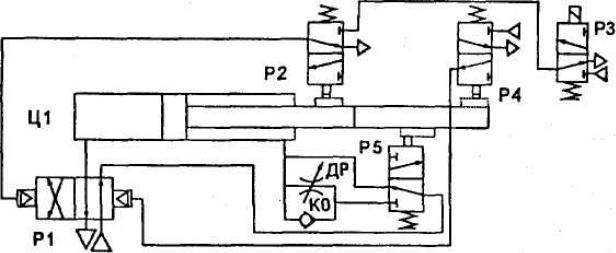

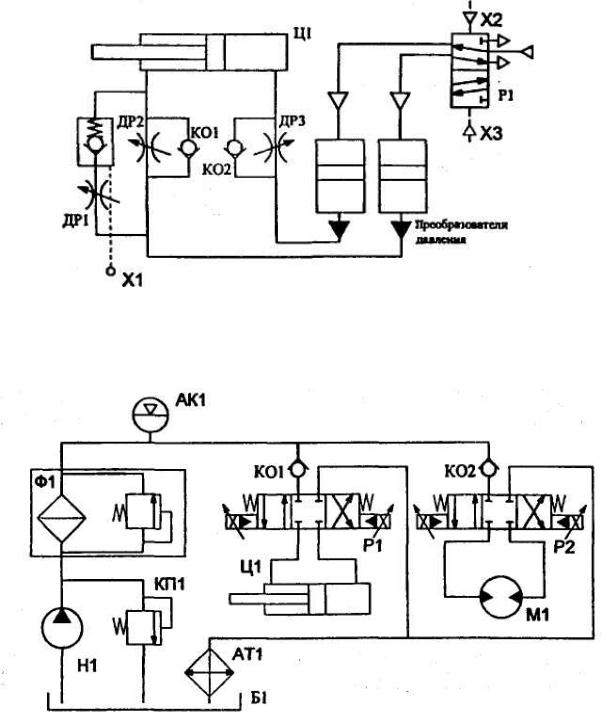

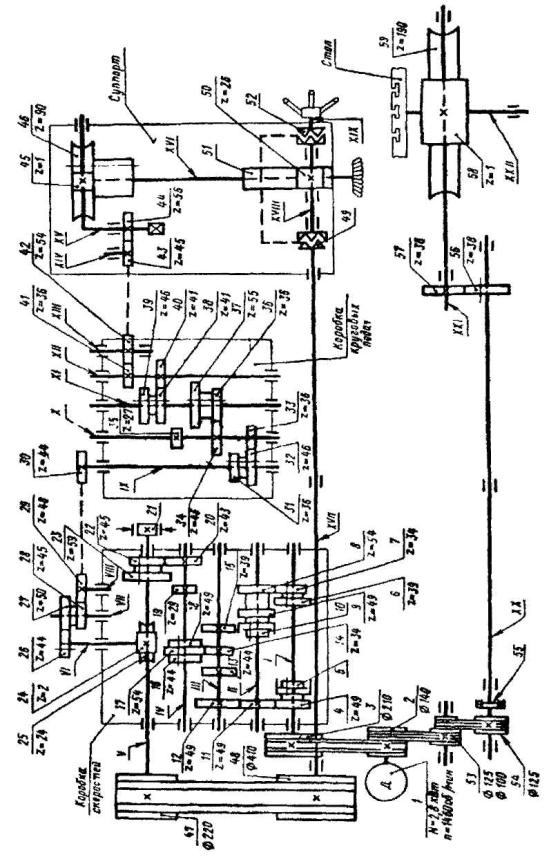

На рисунках 4.3; 4.4; 4.5; 4.6 приведены примеры различных пневматических, гидравлических и кинематических схем.

Рис. 4.3. Схема пневмопривода с позиционированием по жёсткому упору

24

Рис. 4.4. Схема пневмогидравлического привода с двумя пневмогидравлическими преобразователями и гидроцилиндром

Рис. 4.5. Принципиальная схема группового гидравлического привода с дросселирующими электрогидравлическими распределителями

25

Рис. 4.6. Кинематическая схема фрезерного станка.

4.4. Объём и оформление инженерных технических расчётов

26

Инженерные расчёты конструкции, предложенной в курсовом проекте, должны в полной мере подтвердить работоспособность машины по её основному назначению и определить расчётные запасы по выбранной мощности привода, прочности и жесткости составляющих элементов, заданному ресурсу работы под нагрузкой.

При выбранной кинематической схеме машины расчёты в подавляющем большинстве случаев, следует начинать с определения мощности главного привода в зависимости от принятых источников энергопотребления (электрический ток, сжатый воздух, давление в системе оборотного водоснабжения). Достаточное количество примеров расчёта мощности главного привода для различных машин приведено в источнике [5]. Наиболее часто встречающиеся ошибки расчётов на данном этапе это неверный расчёт КПД машины.

Сначала следует определить мощность на исполнительном органе рабочей машины, затем частные значения КПД отдельных видов передач всей механической трансмиссии и общий КПД машины, на который разделить значение выходной мощности. Затем по каталогу чаще всего приходится выбирать серийный электродвигатель с номинальной мощностью, превышающей расчётную. Необходимо иметь в виду, что тихоходный электродвигатель, при равной мощности, тяжелее, больше по габаритам и дороже чем быстроходный электродвигатель.

Далее рассчитывают все передачи, входящие в кинематическую схему машины и силы, действующие на основные звенья.

Приступать к вычерчиванию необходимо сейчас же, как только предварительный расчет даст достаточно данных для чертежа. Чертеж и расчет должны производиться параллельно, таким образом, чтобы расчет лишь немного опережал чертеж, иначе неизбежны ошибки, которые могут быть выявлены лишь впоследствии, что повлечет за собой большую потерю труда и времени. Поэтому следует придерживаться правила: все полученные расчетом размеры немедленно проверять путем нанесения их на чертеж.

Проектировочный расчет заканчивается определением основных геометрических параметров составляющих звеньев, после чего выполняется эскизная компоновка машины (желательно в электронной программе «Компас -3D» и в масштабе 1:1). Эскизная компоновка позволит увидеть недостатки расчета и выбора геометрических параметров составляющих звеньев и найти пути их устранения. Изменяя материал деталей, конфигурацию и технологию их изготовления, уточняя и изменяя значения расчетных коэффициентов, путем повторных расчетов можно добиться лучшей конструкции машины. Анализ эскизной компоновки в ряде случаев заставляет пересмотреть основную идею проектируемой машины.

Далее выполняют рабочий чертёж проектируемого узла (несущие станины, коробки скоростей, механические трансмиссии и т. п.) в двух-трех проекциях с соблюдением всех требований ЕСКД и общий вид машины (завершающий этап проектирования), в котором должны быть отражены также вопросы изготовле-

27

ния и сборки машины. Распространённая ошибка начинающих специалистов на данном этапе – недостаточно чёткая проработка смазки и защиты узлов трения.

Имея фактические размеры деталей из готовых чертежей узлов, выполняют уточнённый расчёт с определением запасов прочности в наиболее опасных сечениях деталей. Не следует забывать, что подавляющее большинство деталей вагоноремонтных машин работает в условиях циклических переменных нагрузок.

Ни в коем случае нельзя заканчивать расчёты определением запасов прочности. Подавляющее большинство машин, разработанных начинающими конструкторами, выходит из строя не по недостаточной прочности, а по потере жёсткости. При действии изгибающих и крутящих моментов в работающей машине, прочность и жёсткость составляющих деталей находятся в антагонистическом противоречии.

Применение высокопрочных материалов и современной термообработки позволяет уменьшить сечение детали, а это неизбежно приводит к потере жёсткости. Следует помнить, что вне зависимости от марки стали и принятой термообработки модуль упругости первого рода колеблется в пределах всего лишь 2…2,1 МПа. Для зубчатых и особенно для червячных передач следует рассчитать фактические прогибы несущих валов во избежание заклинивания. При наличии в конструкции быстровращающихся валов с эксцентричным приложением нагрузки (запланированный дисбалланс), следует выполнить расчёт на виброустойчивость. Опоры валов, смонтированные в подшипниках качения, как правило, требуют регулировки осевого люфта. Если машина работает при перепаде рабочих температур более 600С, то в большинстве случаев необходимо рассчитать тепловые деформации деталей в узле во избежание появления термических сил и дополнительных напряжений, или изменить конструкцию с возможностью сохранения работоспособности при изменении линейных размеров при нагреве от неизбежно возникающих сил трения.

Расчеты деталей машин рекомендуется производить, за некоторым исключением, в единицах СИ: в м, мм, Н, кН, МН, Нм, Па, МПа.

Достаточная точность машиностроительных расчетов, для сил– в десятке чисел Н, для моментов – в десятых долях чисел Нм и для напряжений – в десятых долях чисел МПа; при этом 0,5 и больше считается за единицу, а меньшая дробь отбрасывается. Для линейных размеров в миллиметрах берут только целые числа; следовательно, при сантиметрах достаточно закончить первым десятичным знаком. Лишь в особых случаях нужна большая точность – до десятых и даже до сотых долей миллиметра, например при конусах, винтовой нарезке и в профилировании зубьев.

Все сказанное относится только к расчету, а не к изготовлению и обработке, где требуемая точность выражается в десятых, сотых и в тысячных долях миллиметра.

При технических расчетах следует брать π = 3,14; π2 = 10; g = 10 (если ускорение силы тяжестиg в м/с2); π/32 = 0,1; π/64 = 0,05; π/16= 0,2 и т. д.

28

Расчет рекомендуется писать в целях облегчения проверкиего самим автором и во избежание ошибок в такой форме: сначала должна быть написана формула в буквах; затем ту же формулу без всяких алгебраических преобразований пишут в цифрах; после этого пишется результат вычисления. Например, при определении делительного диаметра зубчатого колеса расчет следует писать так:

d = z m =5 20 =100мм,

где z – число зубьев колеса, m – модуль зацепления.

Несоблюдение указанного правила затрудняет чтение и проверку расчета и, кроме того, может привести к ошибке.

Записывать формулы рекомендуется с помощью команды «редактор формул» программы «Word Windows»; тип текста – математический, размер шрифта – 14. В случае заимствования формул из других источников следует обязательно делать ссылку на эти источники.

Расчет следует писать с достаточно ясными заголовками, в определенном порядке, с необходимым пояснительным текстом, сопровождать эскизами рассчитываемых деталей, а также схемами сил и эпюрами моментов, действующих на эти детали. При необходимости к эскизам деталей надо давать также расчетные сечения.

Эскизы рассчитываемых деталей и расчетные сечения выполняют с соблюдением условностей, предусмотренных ГОСТ на чертежи. На эскизах и сечениях размеры должны быть поставлены в тех же буквах, какие имеются в расчетных формулах.

При расчете необходимо постоянно следить за однородностью формул. Наиболее частые ошибки, происходящие от невнимания: извлечение корня квадратного вместо кубического; ввод длины окружности вместо её площади и т. п.

Наконец, необходимо отметить, что при проектировании машин и их деталей на первом месте всегда должен быть физический смысл рассматриваемого вопроса, а расчет является лишь вспомогательным средством. Увлечение абстрактным расчетом в ущерб конструктивной стороне проектирования, выявляемой лишь с помощью чертежа, часто ведет к полной неудаче «точно рассчитанной» конструкции и к излишним затратам времени и средств при ее изготовлении.

Инженерный расчёт разработанной конструкции должен заканчиваться выводами, в которых однозначно доказывается соответствие машины требованиям прочности, жесткости, надёжности и заданной производительности.

Ниже показан пример оформления одной из страниц инженерного расчёта в пояснительной записке курсового проекта.

29

5. 4.Проверка прочности шпоночных соединений

Применяются шпонки призматические со скругленными торцами по ГОСТ 23360-98. Материал шпонок - сталь 45 нормализованная.

Диаметр |

Ширина |

Высота шпон- |

Длина |

Глубина |

вала |

шпонки |

ки |

шпонки |

паза |

d, мм |

b, мм |

h, мм |

l, мм |

t1, мм |

26 |

8 |

7 |

30 |

4 |

40 |

12 |

8 |

48 |

5 |

60 |

18 |

11 |

80 |

7 |

50 |

16 |

10 |

55 |

6 |

Напряжения смятия и условие прочности по формуле:

σ max ≈ |

2 T |

|

≤[σ |

|

]. |

d (h −t ) (l −b) |

|

||||

см |

|

см |

|

||

|

1 |

|

|

|

|

Допускаемые напряжения смятия при стальной ступице [σсм ]=100...120МПа.

7.3.1 Ведущий вал

При d=26 мм; b ×h = 8×7; t1=4 мм; длине шпонки l=30 мм; крутящий момент Т1=26,5Нм

σсмmax ≈ |

2 T1 |

|

= |

2 26,5 103 |

|

|

=30,8МПа <[σсм ]. |

|

d (h −t1 ) (l −b) |

26 (7 − 4) (30 |

−8) |

||||||

|

|

|

||||||

7.3.2 Промежуточный вал

При d=40 мм; b ×h =12×8мм; t1=5 мм; длине шпонки l=48 мм; крутящий |

|||||||

момент Т2=131,6Нм |

|

|

|

|

|||

σсмmax ≈ |

2 T2 |

|

= |

2 131,6 103 |

|

=109МПа <[σсм ]. |

|

d (h −t1 ) (l −b) |

40 (8−5) (32 −12) |

||||||

|

|

|

|||||

7.3.3 Ведомый вал

При d=50 мм; b ×h =16×10мм; t1=6 мм; длине шпонки l=55 мм; крутящий момент Т3=718,5Нм

|

σсмmax ≈ |

|

|

2 T3 |

|

|

= |

|

2* 718,5 103 |

|

|

=98МПа <[σсм ]. |

|

|||

|

|

d (h −t1 ) (l −b) |

|

50 (10 − 6) (55 −16) |

|

|||||||||||

|

|

|

|

|

|

|

|

|||||||||

При |

d=60 мм; |

b ×h =18×11мм; t1=7 мм; длине шпонки l=80 мм |

|

|||||||||||||

|

σсмmax ≈ |

|

|

2 T3 |

|

= |

|

2 718,5 103 |

|

= 64,3МПа <[σсм ]. |

|

|||||

|

d (h −t1 ) (l −b) |

60 (11−5) (80 −18) |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

КП. ВВХ.190302.12.00 ПЗ |

Лист |

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

Изм. |

|

|

|

|

|

|

|

|

|

|

32 |

|||||

Лис |

№ докум. |

Подпись Дата |

30 |

|

|

|

|

|||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||