1427 / MU_po_kursovomu_Proekt_nestand_tekhn_oborud_VRP

.pdf

На виде 5показан способ вязки кромок соскруглением наружного угла соединения. Прочное соединение получается также при сгибе уголков по целой стенке с разрезкой полок и соединением их под углом 45 (вид 6).

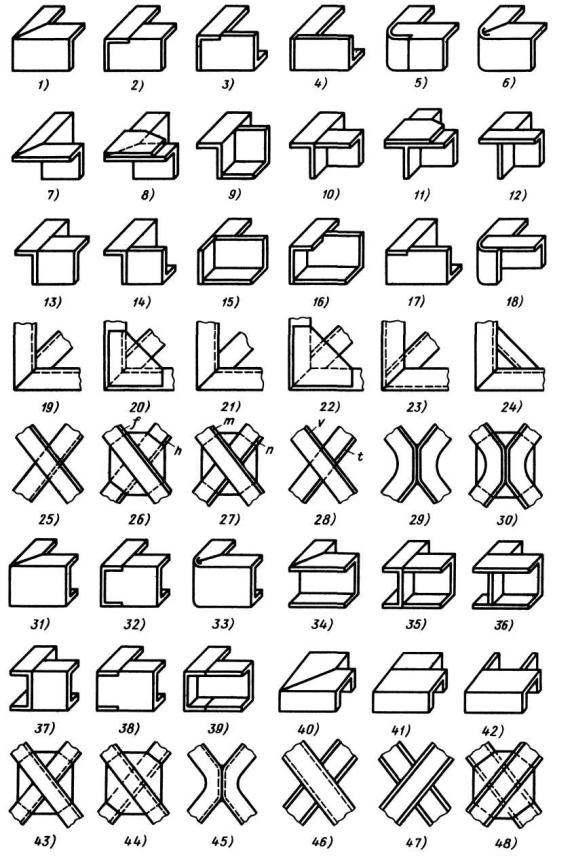

Рис 8.1.3. Сварка рам

122

Расположение уголков вертикальными полками внутрь (виды 7...12) ухудшает внешний вид рамы, но облегчает крепление диагональных связей. Чаще всегоприменяют стыковое соединение со скосом полок под углом 45° (вид 7), обычно в сочетании с усиливающими косынками (вид 8).

На видах 9, 10 показаны стыковые соединения прямыми кромками. Соединение вида 10 можно усилить косынкой (вид11); в соединении вида 9 применить косынку нельзя.

На виде 12 показано соединение с вязкой кромок. Способы вязки рам со смешанным расположением уголков (один уголок полкой внутрь, другой уголок полкой наружу) показаны на видах 13...18. Диагональные связи в рамах с расположением уголков вертикальными полками внутрь приваривают к стенкам уголков встык со скосом кромок под углом 90° (вид 19). Соединение можно усилить косынкой (вид20). Аналогично крепят трубчатые связи (вид 21).

При расположении уголков вертикальными полками наружу диагональные связи крепят с помощью косынок (вид22). Стыковое соединение с фигурной вырезкой кромок (вид 23) нетехнологично и менее прочно, чем соединениекосынками. Взамен диагональных связей нередко применяют угловые раскосы (вид 24). Подобно диагональным связям их легче приваривать при расположении уголков рамы вертикальными полками внутрь. Перекрестное соединение диагональных связей в центре рамы (виды25... 30) представляет известные затруднения, особенно если связивыполнены из несимметричных профилей (например, из уголков).

Соединение целых уголков, сваренных пополкам (вид 25), просто и достаточно прочно, но отличается тем недостатком, что диагональные уголки должны быть вдвое меньше по высоте полки, чем основные уголки рамы. В конструкции 26 уголок f целый, уголок h разрезной. Уголки обращены полками в противоположные стороны и приварены к косынке, расположенной между полками. Высота уголков в этой конструкции может быть равной высоте основных уголков рамы минус толщина косынки. В конструкции 27 целый уголок т и разрезной и обращены полками в одну сторону и приварены один к другому и к косынке. Диагональные уголки могут быть одинаковыми с основными уголками рамы; косынка выступает за плоскость рамы. В конструкции 28 ребро уголка t вырезано под полку уголка v. Соединение по прочности уступает предыдущим двум соединениям. Высота уголков может быть равной высоте основных уголков рамы минус толщина полки. В конструкции 29 гнутые уголки сварены один с другим полками. Здесь диагональные уголки могут быть одинаковыми с основными уголками рамы. Соединение можно усилитькосынкой (вид 30).

На видах 31…33 показаны способы вязки рам из швеллеров с полками, обращенными внутрь, на видах 34…36 – наружу, на видах 37…39 – со смешанным расположением, на видах 40…42 – с полками, перпендикулярными к плоскости рамы.

Способы перекрестного соединения диагональных связей из швеллеров, расположенных «стоя», представлены на видах 43…45, «лежа» - на видах 46…48.

123

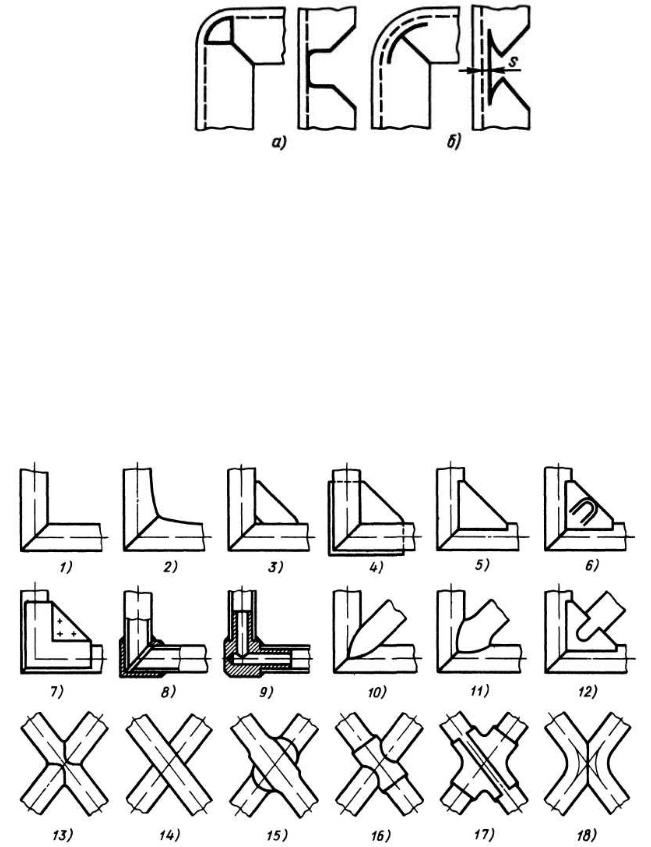

Рис. 8.1.4. Приёмы гиба уголков с разрезкой полок

В конструкции а (рис. 8.1.4) с прямоугольным вырезом при сгибании образуется треугольное отверстие, подлежащее заварке или закрываемое косынкой. Полное смыкание кромок обеспечивает фигурный вырез по виду б. Разрез отодвигают от стенки уголка на расстояние s, несколько превышающее радиус галтели между внутренними стенками уголка, что облегчает вырезку и увеличивает прочность соединения.

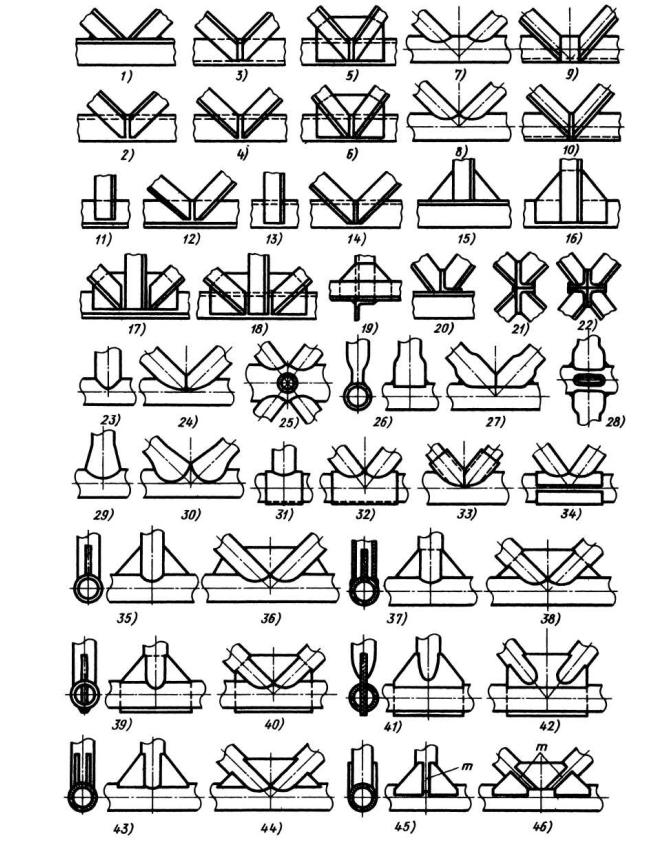

При вязке трубчатых рам (рис. 8.1.5) чаще всего применяют стыковое соединение со скосом торцов под углом 45° (рис. 8.1.5,1). Жесткость углов усиливают расплющиванием торцов труб (вид 2), приваркой косынок встык (вид 3) или впрорезь (вид 4), косынок двойных (вид 5), гнутых U-образных (вид 6), фасонных (вид 7), состоящих из двух половин, охватывающих трубы, привариваемых по обводу труб и свариваемых между собой точечной сваркой.

Рис. 8.1.5. Сварные узлы трубчатых рам

На виде 8 показано прочное, но дорогое соединение с помощью штампованного угольника с отверстиями, в которые заводят срезанные под углом 45° концы труб. В конструкции 9 угольник выполнен с цапфами, к которым приваривают трубы. Трубчатые диагональные связи приваривают к углам рам

124

встык (вид 10) с расплющиванием диагональной трубы (вид 11), с усилением (U- образной косынкой с прорезью для подварки диагональной трубы (вид 12).

Перекрестные соединения диагональных трубчатых связей выполняют встык (вид 13) или в чашку (вид 14) с вырезкой одной или обеих труб. Другие способы: осадка труб на плоскость на участке соединения (вид 15); соединение цилиндрической муфтой (вид 16); соединение фигурными листовыми накладками (вид 17). На виде 18 изображено соединение гнутых труб с расплющиванием труб в месте стыка на плоскость. Вариант соединения – срез труб на пло с- кость на участке стыка.

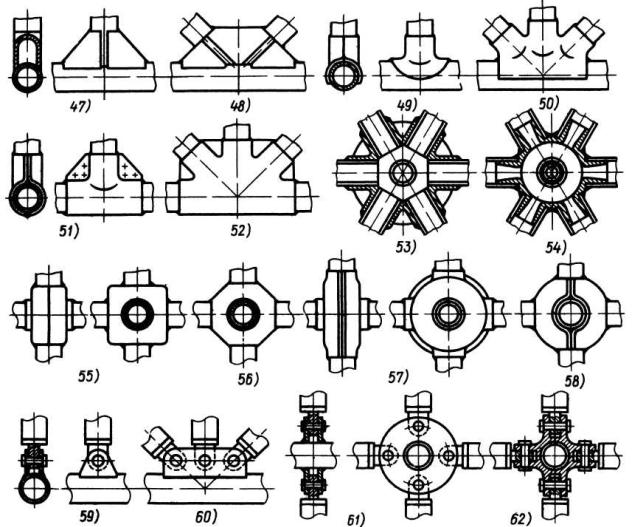

Сварные узлы ферменных конструкций. В узлах соединения угол-

ков рекомендуется избегать сварки уголков впритык (рис. 8.1.6,1). Нахлесточное соединение (вид 2) с обваркой контура уголка прочнее и жестче. Целесообразно перекрещивать полки уголков, перпендикулярные к плоскости соединения. Конструкции 4, 6 значительно жестче соединений 3, 5. Во избежание появления в стержнях лишних изгибающих и крутящих моментов целесообразно соединять элементы фермы так, чтобы линии центров изгиба сечений пересекались в одной точке (конструкции 7, 9 – неправильные; 8, 10 –. правильные). Желательно совмещать линии центров изгиба также в поперечной плоскости. Соединение полками, обращенными в одну сторону (виды 11, 12), целесообразнее соединения полками, обращенными в разные стороны (виды 13, 14). В последнем случае в результате смещения линий центров изгиба в узле под нагрузкой возникает скручивающий момент. Соединение полками в одну сторону компактнее. В конструкциях 11, 12 ширина узла (в плоскости, перпендикулярной к плоскости чертежа) примерно вдвое меньше, чем в конструкциях13, 14 Однако в конструкциях 13, 14 узлы фермы в целом получаются пространственно более жесткими; наложение швов проще, вследствие чего эти конструкции широко применяют на практике. Жесткость соединения повышают косынками. Соединение с накладными косынками (вид16) значительно прочнее и жестче, чем соединение с косынками встык (вид 15).

На видах 17, 18 изображены примеры многолучевых соединений с накладными косынками. Сравнительные преимущества и недостатки соединений с полками, обращенными в одну сторону (вид 17) и в разные стороны (вид 18), такие же, как и для бескосыночныхсоединений (виды11…14).

На видах19…22 представлены примеры соединения уголков в пространственных узлах.

В трубчатых фермах наиболее простое и надежное соединение — стыковое (виды 23, 24). Недостаток его – ограниченность числа труб, которые могут быть соединены в одном узле. Создание пространственных узлов возможно лишь при условии, что диаметр центральной трубы значительно превышает диаметр присоединяемых труб (вид 25). Расплющивание присоединяемых труб (виды 26, 27) позволяет увеличить число соединяемых в узле труб (вид 28) и повышает жесткость соединения (только вплоскости расплющивания). При соединении труб различного диаметра трубу меньшего диаметра для увеличения жесткости узла

125

развальцовывают на конус (виды 29, 30). Применяют также сварку в муфтах из цельных (виды 31—33) или сварных (вид 34) труб.

Рис. 8.1.6. Сварные узлы ферменных конструкций

126

Рис. 8.1.6. Сварные узлы ферменных конструкций (продолжение)

Чаще всего соединения труб усиливают косынками. Косынки приваривают встык (виды 35, 36); встык и впрорезь по одной из труб (виды 37, 38); впрорезь по всем соединяемым трубам (виды 39, 40).

Присоединение косынками впрорезь с разделкой концов труб в горячем состоянии «на ложку» (виды 41, 42) позволяет соединять в одном узле н е- сколько труб и применяется в многолучевых узлах. Недостатки соединения — малая жесткость в плоскости расположения косынок и трудоёмкость операции разделки труб.

Для увеличения жесткости применяют двойные косынки (виды 43, 44) Расстояние между косынками (в направлении, перпендикулярном к их плоскости) целесообразно выбирать так, чтобы кромки смежных косынок можно было проварить одним швом т (виды 45, 46). Наиболее прочны и жестки U- образные косынки (виды 47, 48).

В тяжелонагруженных узлах применяют соединение на штампованных накладках, охватывающих присоединяемые трубы (виды 49, 50). Жесткость соединения можно повысить, придавая накладкам косынки, свариваемые точечной сваркой (виды 51, 52). В многолучевых соединениях применяютприварку труб к звездообразным штамповкам с гнездами (вид 53) или цапфами (вид 54) под тру-

127

бы. Многолучевые узлы соединяют также на сварных коробках призматических (виды 55, 56),цилиндрических (вид 57) или сферических (вид 58). Последним способом можно соединять трубы практически под любым пространственным углом.

На видах 59…62 представлены примеры шарнирного соединения сварных труб в ферменных узлах

8.2. Прочностные расчёты сварных соединений

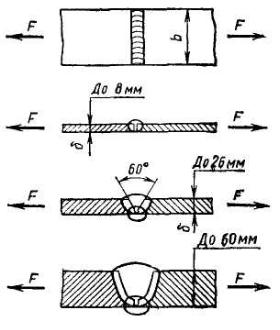

Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых элементов соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны рис. 8.2.1.При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30...35° (на рис. 8.2.1 показаны швы, выполняемые приручной сварке).

Сваривать встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получает-

ся близкой к целой. Стыковые соединения могут разрушаться по шву, месту сплавления металла шва с металлом детали, сечению самой детали в зоне термического вли-

яния. Зоной термического влияния называ-

ют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей.

Рис. 8.2.1. Стыковое соединение

Для таких соединений рекомендуют термообработку и наклеп после свар-

ки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения детали в этой зоне. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений.

128

Например, при расчете полосы, сваренной встык (см. рис. 8.2.1) :

на растяжение |

σ = F / A = F /δb ≤[σ ] , |

|

|

′ |

|

на изгиб |

σ = M /W =6M /bδ 2 ≤[σ′], |

(8.2.1) |

где b и δ — ширина и толщина полосы; [σ′] – допускаемое напряжение для сварных соединений (см. табл. 8.2.1). Отношение [σ′] к допускаемому напряже-

нию на растяжение для основного металла детали [σ]р является коэффициен- |

|

том прочности сварного соединения: |

|

ϕ =[σ′]/[σ]p . |

(8.2.2) |

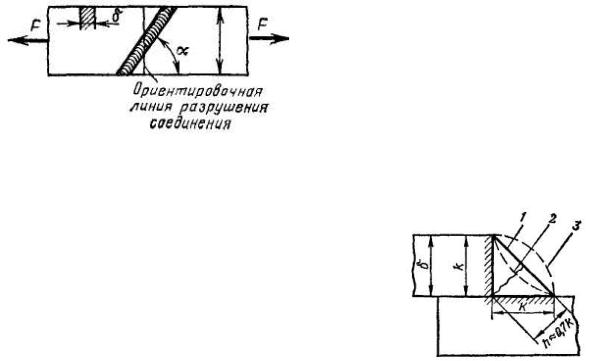

Значение φ колеблется в пределах 0,9... 1,00 (см. табл. 8.2.1), т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (рис. 8.2.2). Расчет косого шва выполняют по формуле (8.2.1), в которой принимают [σ′] = [σ]р.

Рис. 8.2.2. Косые швы

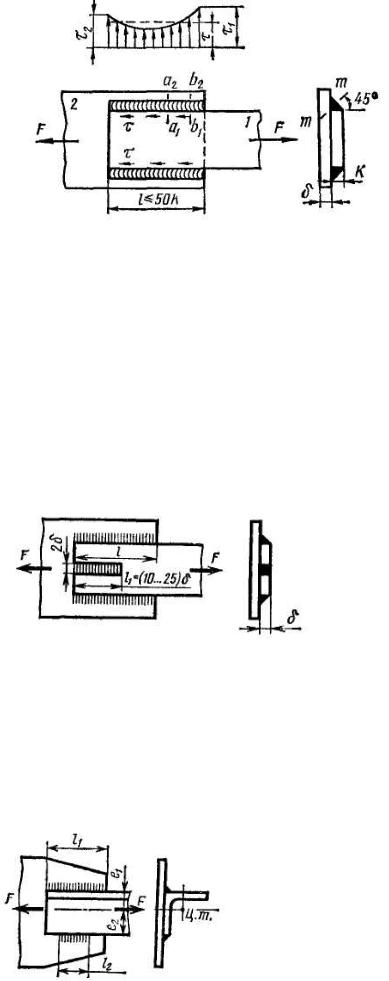

Нахлесточное соединение выполняется с помощью угловых швов(рис. 8.2.3). В зависимости от формы поперечного сечения различают угловые швы: нормаль-

ные 1, вогнутые 2, выпуклые 3. На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений.

Рис. 8.2.3. Нахлёсточное соединение

Вогнутый шов снижает концентрацию напряжений и рекомендуется для ответственных соединений, работающих при переменных нагрузках, но его получение достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы. Основные геометрические характеристики углового шва – катет k и высота h; для нормального шва h = k sin 450 ≈0,7k . По условиям технологии принимают k ≥ 3,

если толщина листа δ ≥ 3 мм. В большинстве же случаев k =δ .

В зависимости от расположения различают швы лобовые, фланговые и ко-

сые.

Лобовой шов расположен перпендикулярно, а фланговый— параллельно линии действия нагружающей силы. Обычно применяют комбинированное соединение фланговыми и лобовыми швами.

129

Рассмотрим различные случаи соединения фланговыми, лобовыми и комбинированными швами.

Фланговые швы (рис. 8.2.4). Основными напряжениями флангового шва являются касательные напряжения τ в сечении тт. По длине шва напряжения τ распределены неравномерно.

Рис. 8.2.4. Фланго-

вые швы

На концах шва они больше, чем в середине. Неравномерность распределения напряжений объясняется разной податливостью соединённых

деталей и материала шва. Предположим, что деталь 2 абсолютно жесткая, а деталь 1 и швы податливые. Тогда относительное перемещение точек b под действием силы F больше относительного перемещения точек а на значение удлинения детали 1 на участке ab. При этом деформации сдвига и напряжения в шве непрерывно уменьшаются по всей длине шва справа налево. Если обе детали упругие, но жесткости их различна, то напряжения в шве распределяются по закону некоторой кривой, показанной на рис. 8.2.4. При одинаковой жесткости деталей эпюра напряжений симметрична. Учитывая податливость деталей, можно вычислить напряжения в любом сечении по длине шва. Понятно, что неравномерность распределения напряжений возрастает с, увеличением длины шва и разности податливостей деталей.

В практике длину фланговых швов ограничивают условием l <50 к. Расчет таких швов приближенно выполняют по среднему напряжению, а усло-

вия прочности записывают в виде

τ = F /(2l *0.7k)≤[τ ] |

(8.2.3) |

′ |

|

Здесь 0,7 k – толщина шва в сечении по биссектрисе тт.

Рис. 8.2.5. Прорезные швы

В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами – рис. 8.2.5 или лобовым швом (см. ниже). Условие прочности соединения с прорез-

ным швом при k = δ. |

(8.2.4) |

τ = F /[2k(0.7l + l1)]≤[τ ]. |

|

′ |

|

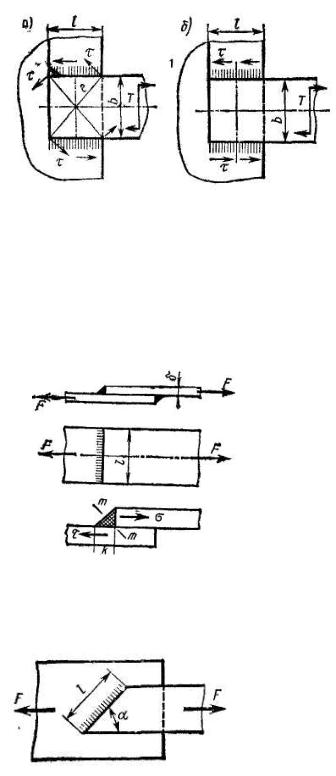

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен уголок (рис. 8.2.6), равнодействующая нагрузка F прохо-

130

дит через центр тяжести уголка и распределяется по швам обратно пропорционально плечам е1 и е2. Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы

l1 /l2 = e2 /e1 |

|

(8.2.5) |

При этом напряжения в обоих швах |

+ l2 )]≤[τ ]. |

(8.2.6) |

τ = F /[0.7k(l1 |

||

|

′ |

|

Рис. 8.2.6. Схема нагрузки

Если соединение нагружено моментом (рис. 8.2.7), то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно – рис. 8.2.7, а (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем

больше l/b. |

|

|

В общем |

случае |

максимальные |

напряжения |

можно определить по |

|

формуле |

|

|

τ =T /Wp , где Wp |

– полярный |

|

момент сопротивления сечения швов в плоскости разрушения.

Рис. 8.2.7. Соединение нагружено моментом

Для сравнительно коротких швов (l<b), распространенных на практике, приме-

няют приближенный расчет по формуле: |

|

τ =T /(0.7kbl). |

(8.2.7) |

В этой формуле условно принято, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис. 7.1.7, б).

Лобовые швы (рис. 8.2.8). Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения τ в плоскости стыка деталей и нормальные напряжения от в перпендикулярной плоскости.

Рис. 8.2.8. Лобовые швы

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по τ. За расчетное сечение, так же как и во фланговых швах, принимают сечения по биссектрисе тт. Разруше-

131