- •Раздел 5

- •5.1 Анализ существующих конструкций

- •5.1.1 Анализ аналогов

- •5.1.2 Патентный поиск

- •5.2 Анализ принципа действий и компоновочной схемы

- •5.3 Подбор гидронасоса

- •5.4 Подбор электродвигателя

- •5.5 Технологический расчет гидравлического подъемника

- •5.5.1 Определение диаметров гидроцилиндров.

- •5.5.2 Проверочный расчет на прочность деталей цилиндров гидроподъ-емника.

- •5.6 Расчет рамы на прочность

- •Выводы по разделу

5.4 Подбор электродвигателя

Исходными данными для подбора модели электродвигателя является приводящая мощность, развиваемая насосом. Основой для расчета приводящей мощности служат следующие исходные данные:

- рабочий объем насоса V0, V0 = 160 см3;

- номинальная подача Qном, Qном = 135 л/мин;

![]() ;

;

- рабочее давление насоса Pн, Pн = 6,3 МПа.

Удельный рабочий объем насоса:

![]() . (5.9)

. (5.9)

![]() .

.

Крутящий момент на валу насоса:

![]() , (5.10)

, (5.10)

где ![]() - механический КПД насоса,

= 0,89;

- механический КПД насоса,

= 0,89;

Pн – рабочее давление насоса.

![]() .

.

Скорость вращения приводного вала:

![]() , (5.11)

, (5.11)

где ![]() - объемный КПД насоса,

= 0,88.

- объемный КПД насоса,

= 0,88.

![]() .

.

Приводящая мощность:

![]() . (5.12)

. (5.12)

![]() .

.

Согласно полученным значениям расчета можно подобрать электродвигатель. Требованиям проведенных расчетов удовлетворяет электродвигатель АИР100S4 ТУ16-525.564-84.

5.5 Технологический расчет гидравлического подъемника

5.5.1 Определение диаметров гидроцилиндров.

Диаметр первого гидроцилиндра подъемного устройства

D=120 мм

Толщина стенки гидроцилиндра

t=рD/(2[σ]) (5.13)

t=5,6*120/(2*180) = 1,9 мм

где t — толщина стенки гидроцилиндра, мм; [σ] — допускаемое напряжение в стенках гидроцилиндра, МПа; [σ] = σ T/n.

Для цилиндра из стали 45 σ T = 360 МПа. Коэффициент запаса прочности принимают n=2.

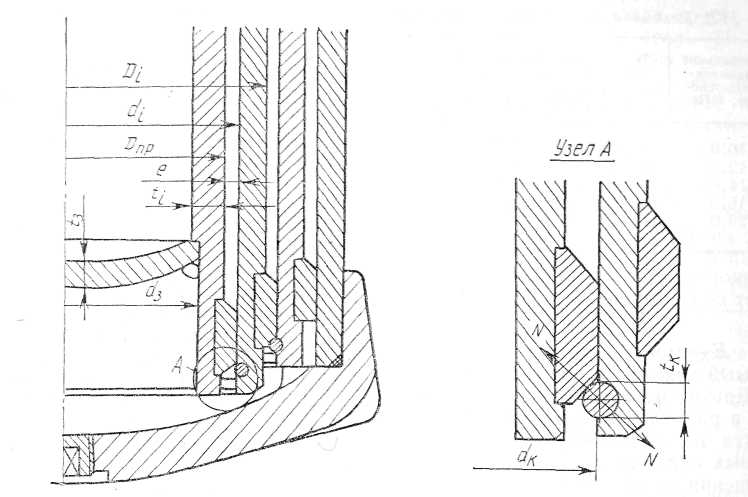

Размеры диаметров выдвижных звеньев телескопических гидроцилиндров определяют, преобразуя известные выражения с учетом схемы гидроцилиндра (рис. 3) и принятых обозначений: е — межтрубный радиальный зазор, мм; ti — толщина стенки i-ro звена, мм; di— внутренний диаметр i-го звена, мм; Di — наружный (активный) диаметр i-го звена, мм; Ai; — площадь поперечного сечения i-го звена, мм2; Aк — площадь поперечного сечения корпуса гидроцилиндра, мм2; z — число звеньев гидроцилиндра.

Из приведенной схемы видно, что

di=Di-1+2e; (5.14)

Di=di+2ti, (5.15)

откуда

Di = Di-l + 2e + 2ti.

Так как ti = pdi/ (2[σ]), то

Di = Di-1 + 2e + p(Di-l + 2e)/[σ];

Di=(Di-l + 2e)(1+p/[σ]).

Примем

1 +p/[σ] = k = 1+5,60/180=1,031,

тогда

Di=(Di-1 + 2e)k, (5.16)

следовательно,

D2= (Dl + 2e)k = D1k + 2ek;

D3= (D2+2e)k=[(Dl + 2e)k+2e]k= D1k2 + 2ek2 + 2ek = D1k2 + 2e(k2 + k),

где D—диаметр наименьшего (выдвижного) звена, который находится из выражения A = F/p:

Рисунок 5.7 - Схема к расчету основных размеров деталей

гидроподъемника телескопического типа

Dl = [4F/(πp)]1/2 = 1,128(F/p)1/2.

Аналогично

D2=1,128(F/p)1/2k+ 2ek = 1,128*(78000/5,6)1/2*1,031+2*3,5*1,031=

=137,25+7,22=131,94;

D3=1,128(F/p)1/2k2+ 2e(k2 + k)=1,128*(78000/5,6)1/2*1,0312+

+2*3,5*1,0312+1,031=143.

Таким образом,

D

= 1,128 (F/p)1/2

kz-l

+2e

![]() (5.17)

(5.17)

Полученное выражение позволяет определять диаметр любого выдвижного звена телескопического гидроцилиндра в зависимости от необходимого усилия при выдвижении звена наименьшего диаметра, реализуемого давления в гидросистеме и материала гидроцилиндра.

При проектировании телескопических гидроцилиндров рекомендуется принимать межтрубный радиальный зазор е≈3,5 мм.

После определения диаметров звеньев гидроцилиндров каждой ступени по приведенной методике их значения рекомендуется принимать из рядов диаметров, предусмотренных стандартами.

Для гидроподъемников большой длины, сверхтяжелых целесообразно рассчитывать деформацию стенок цилиндров в радиальном направлении, возникающую от давления рабочей жидкости. Эту деформацию определяют по формуле

Δd = dвнσT/E, (5.18)

где Е — модуль упругости, принимаемый для стали равным 2,1*105МПа.

Δd1 = 120*360/2,1*105=0,206 мм,

Δd2 = 132*360/2,1*105=0,223 мм,

Δd3 = 143*360/2,1*105=0,247 мм,

Допустимая деформация Δd стенок в радиальном направлении назначается из условия предотвращения их заклинивания: Δd < Δdmin, где Δdmin — минимальный зазор в сопряжении, Δdmin =3,5 мм.

Выдвижение всех ступеней гидроподъемника должно быть примерно одинаковым, поскольку такой гидроподъемник будет наиболее компактен.

Определение вместимости масляного бака гидросистемы и сечений трубопроводов. Необходимая вместимость масляного бака гидросистемы

Vб=l,5(Vmax+VT), (5.19)

где Vт — вместимость трубопроводов, шлангов, насоса и вспомогательных агрегатов гидросистемы.

Vб=l,5(Vmax+VT)=1,5*(8,13+0,419)=13,45 л.

Вместимость масляного бака должна превышать полную вместимость гидросистемы не менее чем в полтора раза для компенсации утечек рабочей жидкости и сохранения в баке определенного уровня жидкости над отверстиями подводящих и отводящих трубопроводов, исключения возможности вспенивания масла и смешения его с воздухом. Металлические нагнетательные трубопроводы высокого давления рассчитывают по формуле

pR/δ≤[σ] (5.20)

где р — максимальное давление в трубопроводе (соответствует давлению, на которое отрегулирован предохранительный клапан гидроподъемника), МПа; R — средний радиус трубы; δ — толщина стенки трубы.

Обычно для трубопроводов из стали принимают допускаемое напряжение не более 40...60 МПа, а из латуни — не более 25 МПа.

5,60*6/1≤40

33,6≤40 – условие выполняется.

Шланги высокого давления изготовляются с использованием резиновых рукавов высокого давления с металлическими оплетками.