- •Техническое задание

- •Реферат

- •Содержание

- •Введение

- •1. Выбор электродвигателя. Кинематический расчет привода

- •2. Определение допускаемых напряжений материала зубчатых колес

- •3.Расчет зубчатых передач редуктора

- •3.1.Расчет быстроходной зубчатой передачи

- •3.2. Расчет тихоходной ступени

- •4. Расчет клиноременной передачи

- •5. Расчет нагрузки валов редуктора

- •5.1.Быстроходный вал

- •5.2.Промежуточный вал

- •5.3. Тихоходный вал.

- •6. Силовая схема нагружения валов редуктора

- •7. Разработка чертежа общего вида редуктора

- •9. Проверочный расчет подшипников

- •9.2. Промежуточный вал.

- •9.3.Тихоходный вал.

- •10. Конструирование элементов редуктора и привода

- •10.1. Проектирование цилиндрических колес

- •10.2. Проектирование шкивов.

- •10.3. Проектирование элементов корпуса.

- •10.4 Проектирование рамы

- •11. Выбор муфты

- •12. Смазывание. Смазочные устройства

- •12.1 Смазочные устройства

- •12.2 Уплотнительные устройства

- •13. Проверочные расчеты

- •13.1. Расчет шпоночных соединений

- •13.2. Проверочный расчет стяжных болтов подшипниковых узлов

- •13.3. Проверочный расчет валов

- •13.3.1.Быстроходный вал.

- •13.3.2.Промежуточный вал.

- •13.3.3.Тихоходный вал.

- •14. Порядок сборки редуктора

- •Заключение

- •Список литературы

10.3. Проектирование элементов корпуса.

Толщина стенки корпуса мм (рассчитано ранее).

Толщина

стенки крышки корпуса

мм.

мм.

Толщина

фланца

мм.

мм.

Толщина

фланца крышки

мм.

мм.

Высоту приливов во фланце определяем графически, исходя из условия размещения головки стяжного болта на плоской опорной поверхности.

Толщина

лапы

мм.

мм.

Рис. 10.2. Эскиз элементов корпуса редуктора.

Диаметр

фундаментного болта

мм.

Выбираем болты М24. При межосевом

расстоянии цилиндрической передачи

мм.

Выбираем болты М24. При межосевом

расстоянии цилиндрической передачи

мм необходимое число фундаментных

болтов равно 6.

мм необходимое число фундаментных

болтов равно 6.

Диаметр

стяжного болта

мм. Принимаем болты М12. Стяжные болты

располагаем на фланцах примерно на

одинаковом расстоянии друг от друга с

шагом (10-12)

мм. Принимаем болты М12. Стяжные болты

располагаем на фланцах примерно на

одинаковом расстоянии друг от друга с

шагом (10-12) .

.

Фиксирование

корпуса относительно крышки осуществляется

штифтами с диаметром

мм.

мм.

10.4 Проектирование рамы

Конфигурацию и размеры рамы определяют тип и размеры редуктора и электродвигателя. Расстояние между ними зависит от рассчитанной клиноременной передачи. В связи с этим на листе бумаги первоначально вычерчиваем тонкими линиями в масштабе 1:2 контуры клиноременной передачи е. Один шкив устанавливаем на вал электродвигателя, а другой на вал редуктора. Таким образом определяют размер между торцами валов.

Затем

подрисовываем контуры редуктора и

электродвигателя. Под главным видом

рамы размещаем вид сверху. При построении

вида сначала проводим осевые линии вала

электродвигателя и входного вала

редуктора. Затем изображаем на расстоянии

отверстия

отверстия

и

и

в лапах электродвигателя и редукторе.

в лапах электродвигателя и редукторе.

По каталогу электродвигателей табл. определяем размеры опорных поверхностей электродвигателя, а по чертежу редуктора – опорные поверхности редуктора. Для создания базовых поверхностей под двигатель помещаем подвижнуюю плиту, а под редуктор – платики. Ширину и длину платиков на раме принимаем большую, чем ширина и длина опорных поверхностей электродвигателя и редуктора. Затем определяем габаритные размеры B, L, H конструируемого привода.

Раму конструируем из двух продольно расположенных швеллеров и приваренных к ним пяти поперечно расположенных швеллеров.

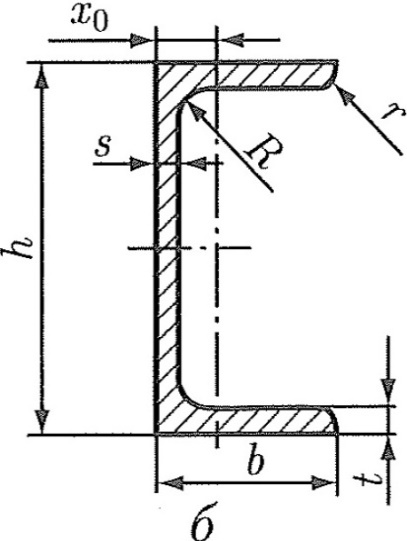

По табл. 24.51 [1,с.488] выбираем номер швеллера из которых будет сварена рама. Выбираем швеллер стальной горячекатаный № 12 ГОСТ 8240-89 с параллельными гранями полок (рис. 23).

Рис. 10.2 – Швеллер стальной горячекатаный

Раму при сварке сильно коробит, поэтому все базовые поверхности обрабатывают после сварки, отжига и правки (рихтовки).

Швеллеры располагаем полками наружу. Такое расположение удобно для крепления узлов к раме, осуществляемого болтами.

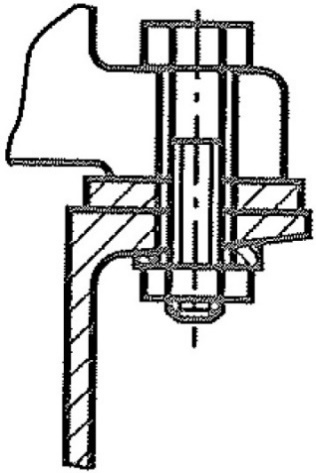

В полках швеллеров сверлят отверстия на проход стержня болта. На внутреннюю поверхность полки наваривают или накладывают косые шайбы, выравнивающие опорную поверхность под головками болтов (рис. 24).

Рис. 10.3

Для крепления рамы к полу цеха применяют фундаментальные болты, их расположение определяем при проектировании рамы. Диаметр и число фундаментальных болтов принимаем исходя из габаритов согласно [1,с.375]. Выбираем болты М24, их число принимаем равным 6.