- •Техническое задание

- •Реферат

- •Содержание

- •Введение

- •1. Выбор электродвигателя. Кинематический расчет привода

- •2. Определение допускаемых напряжений материала зубчатых колес

- •3.Расчет зубчатых передач редуктора

- •3.1.Расчет быстроходной зубчатой передачи

- •3.2. Расчет тихоходной ступени

- •4. Расчет клиноременной передачи

- •5. Расчет нагрузки валов редуктора

- •5.1.Быстроходный вал

- •5.2.Промежуточный вал

- •5.3. Тихоходный вал.

- •6. Силовая схема нагружения валов редуктора

- •7. Разработка чертежа общего вида редуктора

- •9. Проверочный расчет подшипников

- •9.2. Промежуточный вал.

- •9.3.Тихоходный вал.

- •10. Конструирование элементов редуктора и привода

- •10.1. Проектирование цилиндрических колес

- •10.2. Проектирование шкивов.

- •10.3. Проектирование элементов корпуса.

- •10.4 Проектирование рамы

- •11. Выбор муфты

- •12. Смазывание. Смазочные устройства

- •12.1 Смазочные устройства

- •12.2 Уплотнительные устройства

- •13. Проверочные расчеты

- •13.1. Расчет шпоночных соединений

- •13.2. Проверочный расчет стяжных болтов подшипниковых узлов

- •13.3. Проверочный расчет валов

- •13.3.1.Быстроходный вал.

- •13.3.2.Промежуточный вал.

- •13.3.3.Тихоходный вал.

- •14. Порядок сборки редуктора

- •Заключение

- •Список литературы

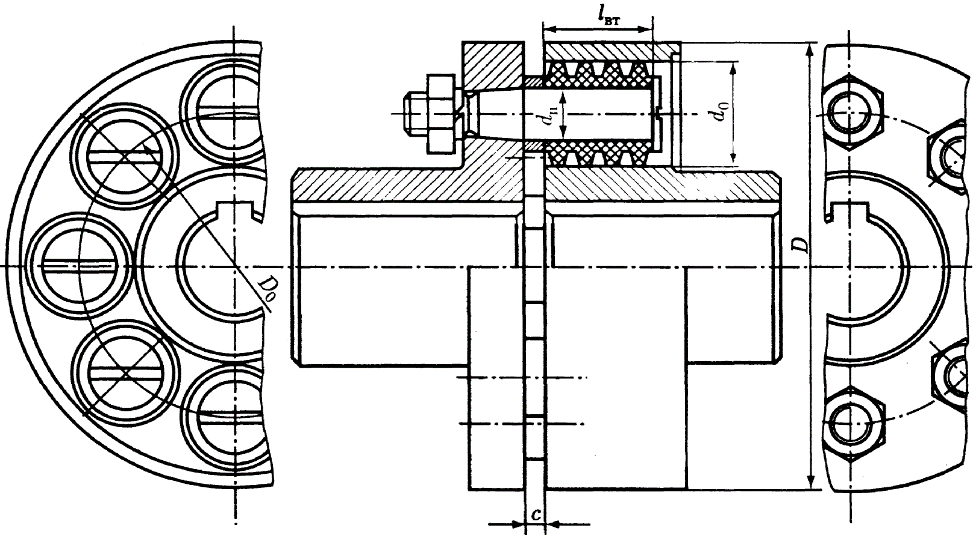

11. Выбор муфты

Полумуфты

устанавливают на цилиндрические или

конические концы валов. При постоянном

направлении вращения и умеренно

нагруженных валах (![]() 15 МПа) полумуфты сажают на гладкие

цилиндрические концы валов по переходным

осадкам типа

15 МПа) полумуфты сажают на гладкие

цилиндрические концы валов по переходным

осадкам типа

![]() ;

;

![]() .

При реверсивной работе, а также при

сильно нагруженных валах (

.

При реверсивной работе, а также при

сильно нагруженных валах (![]() >

15 МПа) применяют посадку

>

15 МПа) применяют посадку

![]() .

Для передачи вращающего момента

используют шпоночное соединение.

.

Для передачи вращающего момента

используют шпоночное соединение.

Установка полумуфт на цилиндрические концы валов с натягами последующее снятие их вызывают затруднения, которые не возникают при конических концах. Затяжкой полумуфт на конические концы можно создать значительный натяг в соединении и обеспечить точное радиальное и угловое положение полумуфты относительно вала. Поэтому при больших нагрузках, работе с толчками, ударами и при реверсивной работе предпочтительно полумуфты устанавливать на конические концы валов, несмотря на несколько большую сложность их изготовления.

Выбираем муфту по диаметру большого вала (d=60мм):

МУВП-60.

Рис. 11.1

Эти муфты получили широкое применение благодаря относительной простоте конструкции и удобства замены упругих элементов. Однако их характеризует невысокая компенсирующая способность, а при соединении несоосных валов – достаточно большое силовое воздействие на валы и опоры, при этом резиновые втулки быстро разрушаются. Муфты МУВП стандартизованы – ГОСТ 21424-93.

12. Смазывание. Смазочные устройства

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Картерное смазывание применяют при окружной скорости зубчатых колес до 12,5 м/с. При более высоких скоростях масло сбрасывает с зубьев центробежная сила и зацепление работает при недостаточном смазывании. Кроме того, заметно возрастают потери мощности на перемешивание масла, повышается его температура. При окружных скоростях более 12,5 м/с применяют циркуляционное струйное смазывание, при котором зацепление смазывают струёй масла, истекающего из трубчатого сопла под давлением, создаваемым насосом.

Для смазывания редукторной передачи применяем картерную систему. В корпус редуктора заливают масло так, чтобы венец колеса был в него погружен. Колесо при вращении увлекает масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

По

[1, табл.10.8] определяем требуемую

кинематическую вязкость масла.

![]() .

По [1, табл.10.10] выбираем масло индустриальное

И-30А ГОСТ 20799-88.

.

По [1, табл.10.10] выбираем масло индустриальное

И-30А ГОСТ 20799-88.

Контроль уровня смазки производится по меткам на маслоуказателе. Заливка масла осуществляется через верхнюю крышку редуктора, а слив отработанного масла производится через пробку