- •Введение

- •Задание

- •1. Оптимизация привода

- •2.Кинематический расчёт привода и выбор электродвигателя

- •2.1 Общее передаточное число привода

- •2.2. Кпд привода и выбор электродвигателя

- •2.3.Скорости моменты на валах

- •3. Расчёт закрытой цилиндрической зубчатой передачи. Первая ступень

- •Материалы для изготовления шестерни и колеса

- •3.1.Определим допускаемое контактное напряжение

- •Определим геометрические параметры косозубой передачи данные сведены в таблицу

- •3.2. Определим допускаемое напряжение изгиба зубьев шестерни и колеса

- •4.2. Определим допускаемое напряжение изгиба зубьев шестерни и колеса

- •6.Конструирование валов редуктора

- •6.1.Конструирование среднего вала

- •Определяем суммарные реакции опор

- •Эпюра среднего вала

- •Эскиз среднего вала

- •6.2 Конструирование быстроходного вала

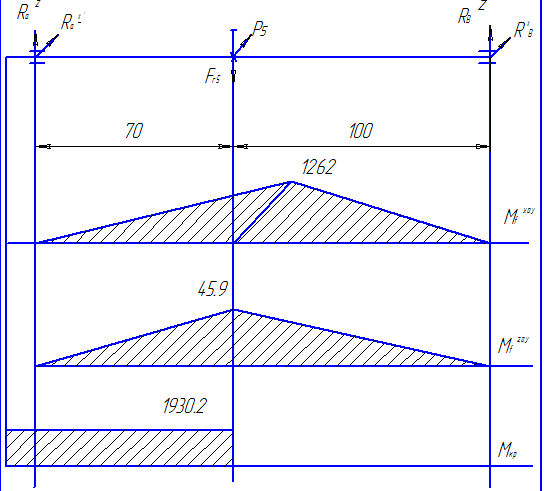

- •Эпюра быстроходного вала

- •Определяем суммарные реакции опор

- •Эскиз быстроходного вала

- •6.3.Расчет тихоходного вала Выбор материала вала редуктора.

- •Эпюра тихоходного вала

- •Определяем суммарные реакции опор

- •Эскиз тихоходного вала

- •7. Выбор и расчет долговечности подшипников

- •7.1 Средний вал

- •7.2.Быстроходный вал

- •7.3 Тихоходный вал

- •8. Конструирование вала открытой передачи Определим диаметр выходного конца вала

- •9. Выбор муфт

- •9.1 Для быстроходного вала

- •9.2 Для тихоходного вала

- •10.Конструирование корпуса редуктора

- •11.Смазка и уплотнения подшипниковых узлов

- •12.Проектирование рамы привода

- •Содержание

- •1. Оптимизация привода

7.2.Быстроходный вал

Выбираем подшипник радиальный однорядный №309 ГОСТ 18511-73, который имеет следующие параметры:

D = 100 мм – наружный диаметр подшипника,

B = 25 мм – ширина подшипника,

С = 37800 Н – динамическая грузоподъёмность,

Со = 26700Н – статическая грузоподъёмность.

Определим вспомогательный коэффициент е, коэффициент радиальной Х и осевой У нагрузок.

V=1 - коэффициент вращения подшипника

Определим вспомогательный коэффициент е, коэффициент радиальной Х и

осевой У нагрузок.

X = 0,4, Y=0,4⋅ctg(β)=0,4⋅ctg(10,3)=2,37

Определяем эквивалентную нагрузку Р более нагруженной опоры вала

P=(X⋅V⋅Ra⋅Y⋅Fa)⋅Kσ⋅KT ,

Кσ – коэффициент безопасности, Кσ = 1

Кt – температурный коэффициент, Кt = 1,

P=(0,4⋅1⋅4435*2,37*1070)⋅1⋅1=1898H

Вычисляем долговечность подшипника в часах с вероятностью его

безотказной работы 90% по формуле:

,

часов

часов

Т=28800 ч

Lh≥T

Процент вероятности безотказной работы подшипника S=97%

7.3 Тихоходный вал

Выбираем подшипник радиальный однорядный №215 ГОСТ 18511-73, который имеет следующие параметры:

D = 130 мм – наружный диаметр подшипника,

B = 25 мм – ширина подшипника,

С = 51900 Н – динамическая грузоподъёмность,

Со = 41900Н – статическая грузоподъёмность.

Определим вспомогательный коэффициент е, коэффициент радиальной Х и осевой У нагрузок.

V=1 - коэффициент вращения подшипника

Определим вспомогательный коэффициент е, коэффициент радиальной Х и

осевой У нагрузок.

X = 0,4, Y=0

Т.К. ctg(β)=0

Определяем эквивалентную нагрузку Р более нагруженной опоры вала

P=(X⋅V⋅Ra⋅Y⋅Fa)⋅Kσ⋅KT ,

Кσ – коэффициент безопасности, Кσ = 1

Кt – температурный коэффициент, Кt = 1,

P=(0,4⋅1⋅2612*17346)⋅1⋅1=18123H

Вычисляем долговечность подшипника в часах с вероятностью его

безотказной работы 90% по формуле:

,

часов

часов

Т=28800 ч

Lh≥T

Процент вероятности безотказной работы подшипника S=91%

8. Конструирование вала открытой передачи Определим диаметр выходного конца вала

мм (8.1)

принимаем:

диаметр выходного конца d3 =d4 =75 мм;

диаметр под подшипником d = 80 мм.

диаметр под шестерней d3 = 85 мм

Рис (8.1) Вал открытой передачи

Вал закрепляется в отдельных подшипниковых корпусах, которые

устанавливаются на раме привода. При монтаже корпусов может иметь место

неточность установки и как, следствие, перекос, поэтому принимаем

самоустанавливающиеся сферические двухрядные подшипники ГОСТ 5720-75.

Выбираем подшипник №1316

Грузоподъемность: динамическая С=69,9 кН; статическая С0= 43,0 кН.

Подшипники устанавливаются в разъемных корпусах для радиальных

подшипников, ширина корпуса Вк = 190 мм.

Эпюра вала открытой передачи

Рис(8.2)

9. Выбор муфт

9.1 Для быстроходного вала

При выборе муфт основными критериями являются диаметры соединяемых валов и эквивалентный крутящий момент, который определяется по формуле:

,

(9.1)

,

(9.1)

где Мном – номинальный крутящий момент,

кр – коэффициент режима работы,

кр = к1 + к2 , (13.2)

где к1 - коэффициент, учитывающий тип двигателя, электродвигатель

к1 = 0,25,

к2 – коэффициент, учитывающий тип рабочей машины, к2 = 1,4

кр = 0,25 + 1,4 =1,65

Нм

Нм

Так как при монтаже на раме электродвигателя, редуктора, подшипниковых

узлов могут произойти некоторые неточности, то устанавливаем стандартные

компенсирующие муфты.

Окончательно выбираем муфту по ГОСТ 21424-75 с геометрическими параметрами:

мм

– внешний диаметр муфты,

мм

– внешний диаметр муфты,

мм

– длина муфты,

мм

– длина муфты,

мм

– длина полумуфты,

мм

– длина полумуфты,

мм

– диаметр посадочного отверстия

полумуфты для вала электродвигателя.

мм

– диаметр посадочного отверстия

полумуфты для вала электродвигателя.