- •Курсовой проект

- •Реферат

- •020 Токарно-винторезная 19

- •025 Токарно-винторезная 19

- •075Токарная с чпу 19

- •Введение

- •1 Описание условий работы и анализ технологичности детали

- •1.2 Определение коэффициента шероховатости

- •1.3 Определение коэффициента унификации

- •2 Характеристика типа производства

- •3 Анализ действующего на предприятии заводского единичного технологического процесса

- •4 Обоснование выбора метода и способа получения заготовки

- •Назначение методов и этапов обработки, выбор баз и последовательности обработки

- •5.3 Последовательность обработки поверхностей

- •6 Обоснование выбора оборудования, приспособлений,

- •7 Назначение припусков на механическую обработку, расчет операционных размеров и размеров исходных заготовок опытно-статистическим методом

- •10 Поэлементное определение норм времени по

На основании таблицы 1.2 определяем количество размеров данных квалитетов, сводя втаблицу 1.3

Таблица 1.3 Определение количества размеров данных квалитетов

Квалитет |

Помер размера |

Итого |

6 |

9(16), 14, 23(18) |

35 |

7 |

17, 20 (9) |

10 |

14 |

1,2,3,4,5,6,7,8,10,11,12,13,15,18,21,22,24 |

17 |

Итого |

|

62 |

Подстановкой значений в формулу (1.2), а затем в формулу (1.1) получено

Aср= =22,67

=22,67

Km=

1 –

=0,944

=0,944

При

Кm

0,8

– изделие относится к весьма точному.

Так как при расчете Кт=0,944,

то деталь не относится к весьма точным.

0,8

– изделие относится к весьма точному.

Так как при расчете Кт=0,944,

то деталь не относится к весьма точным.

1.2 Определение коэффициента шероховатости

Данный коэффициент определяется по формуле, [1]

Kш

=

(1.3)

(1.3)

где Бср -средняя высота микронеровностей поверхности, [1]

Бср=

(1.4)

(1.4)

где Б - величина шероховатости Ra, мкм;

ni– количество поверхностей с одинаковой шероховатостью

Для определения Бср необходимо перечислить величины шероховатостей всех поверхностей обрабатываемой детали и результаты свести в табл. 1.4.

Таблица 1.4Шероховатость поверхностей

Величина шероховатости |

Количество поверхностей |

Ra 12,5 |

2 |

Ra 1,6 |

6 |

Ra 0,8 |

1 |

Подстановкой значений в формулу (1.4), а затем в формулу (1.3)

получено

Бср=

= 3,93

= 3,93

Кш= =0,25

=0,25

0,63

деталь относится к труднообрабатываемым

деталям, т.к.

0,63

деталь относится к труднообрабатываемым

деталям, т.к.

Кш=0,25 деталь не относится к труднообрабатываемым деталям.

1.3 Определение коэффициента унификации

Коэффициент унификации рассчитывается по формуле, [1]

Kуэ=

где Nуэ –количество унифицированных элементов;

– количество

всех элементов

– количество

всех элементов

Определим по чертежу, какиеэлементы будут унифицированными, и какие будут не унифицированными и сведем их в таблицу 1.5

Таблица1.5 Унифицированные и неунифицированные элементы

Унифицированные элементы |

Неунифицированные элементы |

Наружные поверхности (4) |

Высота фланца (2) |

Внутренние поверхности (5) |

Фасонные отверстия (4) |

Окончание таблицы 1.5

Отверстия по фланцу : М10(3) Ø11 (9) М10 (18) Ø9Н7 (9) М8(16) |

Длина детали (1) |

Подстановкой значений в формулу (1.5) получено

Kуэ=

=0,86

=0,86

Если выполняется условие Kуэ >0,6,то деталь является технологичной.

В данном случае 0,86>0,6,то есть данная деталь является технологичной.

Вывод:в результате проведенных расчетов данная деталь «Индуктор» не относится кособо точным, не относится к труднообрабатываемым,технологична.

Автоматизация контроля качества изготовляемой продукции и применение статистических, методов управления качеством продукции;

Недостатками серийного типа производства являются:

высокая длительность производственного цикла из-за неритмичной работы оборудования;

увеличение непроизводительных затрат времени в результате частых переналадок оборудования, больших перерывов в производстве, из-за проведения работ по подготовке производства в процессе изготовления изделий;

увеличение себестоимости единицы продукции;

снижение оборачиваемости оборотных средств;

сокращение производительности труда.

2 Характеристика типа производства

Тип производства - это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции.

Исходными данными для курсового проекта является тип производства - серийный. Ниже приведена характеристика серийного производства.

Изготовление сериями широкой номенклатуры повторяющейся однородной продукции;

Использование в процессе производства рабочих средней квалификации; специализация рабочих мест на выполнении нескольких закрепленных за ними операций, незначительный объем ручного труда;

Небольшая длительность производственного цикла;

Типизация технологического процесса в связи с унифицированным составом деталей и компонентов, поступающих в сборочное производство;

Наличие специализированного технологического оборудования с закрепленными рабочими местами;

Автоматизация контроля качества изготовляемой продукции и применение статистических, методов управления качеством продукции;

Недостатками серийного типа производства являются:

высокая длительность производственного цикла из-за неритмичной работы оборудования;

увеличение непроизводительных затрат времени в результате частых переналадок оборудования, больших перерывов в производстве, из-за проведения работ по подготовке производства в процессе изготовления изделий;

увеличение себестоимости единицы продукции;

снижение оборачиваемости оборотных средств;

сокращение производительности труда

3 Анализ действующего на предприятии заводского единичного технологического процесса

Анализируя заводской технологический процесс, было отмечено, что заготовка - поковка, основными операциями являются токарные, шлифовальные, выполнение отверстий.

Черновые этапы выполняются на токарном станке ТВ-1770.

Чистовая обработка наружных и внутренних поверхностей так же выполняется на токарном станке ТВ-1770.

Для получения качества поверхности применяется ручной притир.

Кроме механических операций применяются слесарные, промывка, для снятия внутренних напряжений и улучшения структуры материала применяется термообработка – отпуск.

Контрольные операции выполняются в несколько этапов: операционный контроль перед механической обработкой и приемочный контроль после механической обработки с целью определения качества поверхности и размеров.

Последовательность обработки детали в заводском технологическом процессе следующая:

005 Заготовительная Пресс 010 Термообработка Печь 015 Токарно-винторезная ТВ-1770 020 Токарно-винторезная ТВ-1770 025 Токарно-винторезная ТВ-1770 030 Токарная с ЧПУ DF 2/3 035 Слесарная Верстак 040 Промывка МСП-125 045 Операционный контроль Сток ОТК 050 Транспортирование Электрокар 055 Отпуск Печь

|

||||

4 Обоснование выбора метода и способа получения заготовки

Заводской метод получения заготовки - поковка кованная на молотах. Ковка на молоте экономически целесообразна в единичном производстве. Недостатком ковки на молотах является то, что молоты имеют малый КПД (не более 30%). Они неэкономичны при изготовлении мелких и средних поковок. Высокая стоимость молотовых установок связана с использованием котельных или компрессорных станций и громоздких фундаментов. Ковку на молотах характеризует невысокая производительность труда, невысокая точность размеров поковок, большой расход металла на напуски от штамповочных уклонов.

Для рассматриваемой детали «Индуктор» в проектируемом варианте предлагается метод получения заготовки - поковка штампованная на кривошипном горячештамповочном прессе (КГШП).

Этот метод отличается более высокой стоимостью, но приспособлен для высокомеханизированного и автоматизированного производства поковок, допускает эксцентричное расположение ручьев в штампе, который снабжен верхним и нижним выталкивателем.

При штамповке на КГШП получают поковки более близкие по форме к готовой детали, с более точными размерами, чем при штамповке на молотах. Более совершенная конструкция штампов обеспечивает меньшую величину смещения половин штампа, уменьшения припусков (на 20 - 30%), напусков, штамповочных уклонов (в 2 - 3 раза), допусков, и как следствие - увеличение коэффициента использования металла.

Выбор метода изготовления заготовки определяется расчетом коэффициента использования заготовки (КИЗ).

Расчет штампованной поковки

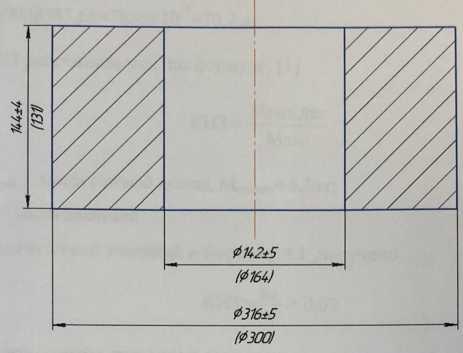

Рисунок 4.1 - Эскиз заготовки штамповки для детали «Индуктор»

«Реализация технологических процессов изготовления деталей» 2

Разработка технологического процесса обработки детали «Индуктор» 2

Реферат 3

на курсовую работу на тему: 3

Содержание 4

40

Введение 40

1 Описание условий работы и анализ технологичности детали 6

1.2 Определение коэффициента шероховатости 9

1.3 Определение коэффициента унификации 10

2 Характеристика типа производства 16

3 Анализ действующего на предприятии заводского единичного технологического процесса 17

4 Обоснование выбора метода и способа получения заготовки 21

5 Назначение методов и этапов обработки, выбор баз и последовательности обработки 18

5.3 Последовательность обработки поверхностей 20

6 Обоснование выбора оборудования, приспособлений, 22

режущего и измерительного инструментов 22

7 Назначение припусков на механическую обработку, расчет операционных размеров и размеров исходных заготовок опытно-статистическим методом 23

005 Заготовительная 19

015 Токарно-винторезная 19

L015L020 =138 +2=140–0,63 19

020 Токарно-винторезная 19

D020=D30–z30= 182 –3=179+0,4 19

D020=D30–z30=162–3=159+0,4 19

L020=d25+z25=135+3=138–1 19

025 Токарно-винторезная 19

030 Токарная с ЧПУ 19

065 Притирочная 19

L065=L075+Z075=131,5+3=134,5–0,7 19

075Токарная с ЧПУ 19

080Токарная с ЧПУ 20

105 Притирочная 20

115 Круглошлифовальная 20

125 Внутришлифовальная 20

D125=164+0,025 20

L125=131 20

D125=184+0,046 20

8 Схемы расположения допусков, припусков и операционных размеров в различных стадиях обработки на 2 размера 21

9 Назначение режимов резания по нормативам 27

10 Поэлементное определение норм времени по 32

нормативам 32

=мин 33

= 1,6 мин 33

= 1,5 мин 33

T03,2+1,6+1,5=6,3 мин 33

Подстановкой значений в формулу (10.3) получено 33

Тизм = 0,30 мин 33

Тпер = 0,06 мин 33

Туст = 0,56 мин 33

11 Обоснование применения средств технического оснащения 35

11.1 Обоснование применения специального станочного приспособления 35

11.2 Обоснование применения специального контрольноизмерительной оснастки 35

12 Описание передовых методов труда, применяемых в технологическом процессе 36

13 Описание мероприятий по технике безопасности 8

Меры безопасности при работе на токарном станке 8

Меры безопасности при работе на станках с ЧПУ 9

Меры безопасности при работе на зубодолбежном станке 11

12

12

Заключение 12

Список используемой литературы 13

14

15

где π - постоянная величинам = 3,14;

R- радиус цилиндра, мм;

L- длина цилиндра, мм

Подставляя числовые значения в формулы 4.1, 4.2, 4.3 получено:

1582

144=11287722,24

мм3

1582

144=11287722,24

мм3

V = 3,14 712 144=2279338.56 мм3

Vзаг = l 1287722,24–2279338,56=9008383,68 мм3

Mзаг =9008383,68 7850 10-9=70,7 кг

КИЗ рассчитывается по формуле, [1]

КИЗ

=

(4.6)

(4.6)

где Мгот.дет. - масса готовой детали, Мгот.дет = 6,3 кг;

Мзаг - масса заготовки

Подстановкой значений в формулу 4.1 ,получено

КИЗ

=

= 0,09

= 0,09

Вывод - метод получения заготовки в проектируемом варианте – поковка.

Назначение методов и этапов обработки, выбор баз и последовательности обработки

Назначение методов обработки и этапов обработки

Для достижения заданной точности и качества детали, наиболее экономичным был бы такой технологический процесс, в результате выполнения которого из заготовки получилась бы готовая деталь, отвечающая своему служебному назначению.

Таким образом, изготовление детали заключается в превращении выбранной заготовки в готовую деталь, с использованием набора методов обработки.

В зависимости от требований, предъявляемых точности размеров, формы, шероховатости поверхностей детали выбираем по каждой поверхности набор методов обработки.

Окончательные методы:

Шлифование- шлифование отверстий Ø164,Ø184,Ø220, шлифовка;

Притирочная - обработка торцевой поверхности Ø300,5.

Чистовая:

Обработка внутренних и наружных цилиндрических поверхностей окончательно;

Обработка внутренних и наружных цилиндрических поверхностей с припуском на шлифовку;

Сверление;

Нарезание резьбы;

Фрезеровка контура.

Черновые:

Цель чернового этапа заключается в достижении равномерного распределения припуска на последующую обработку и удаление поверхностных дефектов заготовки.

Цель чистового этапа заключается в получении детали с минимальными припусками под окончательные операции с целью обеспечения заданной точности поверхностей детали.

На окончательном этапе происходит снятие малого припуска и получаются поверхности заданной точности и заданного качества.

5.2 Выбор баз

Одним из наиболее сложных и принципиальных разделов технологического процесса механической обработки является назначение технологических баз. От правильного решения данного вопроса зависят :

.Фактическая точность выполнения размеров, заданных конструктором.

.Правильность взаимного расположения обрабатываемых поверхностей.

.Степень сложности и конструкция необходимых приспособлений, режущих и измерительных инструментов.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены баз, не считая смены черновой технологической базы.

Принцип совмещения баз предусматривает, чтобы в качестве технологической базы по возможности использовать поверхность, являющуюся измерительной или конструкторской базой.

На токарных операциях базами являются наружная и внутренняя поверхности.

На токарных и внутришлифовальных операциях деталь устанавливается в 3-х кулачковом патроне.

На операциях 025, 075 деталь устанавливается с базой на отверстии.

При сверлении деталь устанавливается в специальном приспособлении.

При фрезеровании контура деталь устанавливается в специальном приспособлении с опорой по торцу отверстия.

5.3 Последовательность обработки поверхностей

Последовательность обработки играет важную роль при построении рационального технологического процесса. При этом необходимо исходить из следующих экономических соображений. Обработку обычно начинают с тех поверхностей, которые используются в качестве базовых при обработке других поверхностей, а также те поверхности, при удалении припуска с которых в наименьшей степени снижается жесткость заготовки. Затем следует переходить к обработке тех поверхностей, с которых снимается наибольший припуск на обработку. Это объясняется тем, что при черновой обработке, когда снимается с поверхности заготовки основной слой металла, легко выявляются дефекты заготовок, которые могут быть причиной брака.

Обработка детали «Индуктор» выполняется в следующей последовательности

Таблица 5.1 - последовательность обработки

№ операции |

Название операции |

005 |

Заготовительная. Пресс |

010 |

Термообработка. Печь |

015 |

Токарно-винторезная. Мод.ТВ-1770 |

020 |

Токарно-винторезная. Мод. ТВ-1770 |

Окончание таблицы 5.1

025 |

Токарно-винторезная. Мод. ТВ-1770 |

030 |

Токарная с ЧПУ. Мод. DF 2/3 |

035 |

Слесарная. Верстак |

040 |

Промывка. МСП-125 |

045 |

Операционный контроль. Стол ОТК |

050 |

Транспортирование. Электрокар |

055 |

Отпуск. Печь |

060 |

Транспортирование. Электрокар |

065 |

Притирочная. Притир |

070 |

Промывка. МСП-125 |

075 |

Токарная с ЧПУ. Мод. DF 2/3 |

080 |

Токарная с ЧПУ. Мод. DF 2/3 |

085 |

Сверлильная с ЧПУ. Мод. ГФ217106 |

090 |

Слесарная. Верстак |

095 |

Фрезерная с ЧПУ. Мод. ГФ217С |

100 |

Слесарная. Верстак |

105 |

Притирочная. Притир |

110 |

Промывка. МСП-125 |

115 |

Круглошлифовальная.Универсально-шлифовальный станок 3Б151П |

120 |

Маркирование. Верстак |

125 |

Внутришлифовальная. Универсально-шлифовальный станок 3К227 |

130 |

Токарно-винторезная. Мод. DF 2/3 |

135 |

Слесарная. Верстак |

140 |

Промывка. МСП-125 |

145 |

Приёмочный контроль. Стол ОТК |

6 Обоснование выбора оборудования, приспособлений,

режущего и измерительного инструментов

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизация и автоматизация ручного труда, электроэнергии и в итоге себестоимости изделия.

Для токарной обработки применяются универсальный станок модели ТВ- 1770, станок с ЧПУ DF 2/3.

Станок универсальный, токарно-винторезный ТВ-1770 предназначен для выполнения самых разнообразных токарных работ, а так же для нарезания метрической, дюймовой, модульной и питчевой резьб.

Станок может применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов.

Допустимы следующие виды обработки: обработка в патроне, обработка детали, зажатой между центрами, обработка детали с использованием поджима задней бабки.

7 Назначение припусков на механическую обработку, расчет операционных размеров и размеров исходных заготовок опытно-статистическим методом

Определение размера обрабатываемого диаметра рассчитывается по формуле,(7.1)

D1 = D2+ z2 (7.1)

где D1 - обрабатываемый диаметр, мм;

D2 - диаметр с предыдущей операции, мм;

z2 - припуск на обработку, мм

Определение размера обрабатываемого отверстия рассчитывается по формуле

d1 = d2– z2 (7.2)

где d1 - обрабатываемый диаметр отверстия, мм;

d2 – диаметр отверстия с предыдущей операции, мм;

z2 – припуск на обработку, мм

Определение обрабатываемого длинного размера рассчитывается по формуле

l1=l2+z2 (7.3)

где l1 – обрабатываемый длинновой размер, мм;

l2 – длинновой размер с предыдущей операции, мм;

005 Заготовительная

d005

= d025

+ z025

= 303+13=

L005

= L015

+ Z015

= 140+4=

D005

= D020

+ Z020

= 159 17=

17=

015 Токарно-винторезная

L015 L020

=138 +2=140–0,63

L020

=138 +2=140–0,63

020 Токарно-винторезная

D020=D30–z30= 182 –3=179+0,4

D020=D30–z30=162–3=159+0,4

L020=d25+z25=135+3=138–1

025 Токарно-винторезная

L025= L065+ Z065= 134,5+0,5=135–0,3

d025= d030+ Z030= 300,5+2,5=303–0,5

030 Токарная с ЧПУ

D030 = D080–Z080=183,5–1,5=182+0,72

D030= D080–Z080=163,5–1,5=162+0,63

d030=d115+Z115=300+0,5=300,5–0,081

065 Притирочная

L065=L075+Z075=131,5+3=134,5–0,7

075Токарная с ЧПУ

L075=L80+Z80=131,1+0,4=134,5–0,063

L075 = L80+Z80=8,5+0,3=8,8–0,05

d075 =229,9–0,29

L075 =41,8+0,2

d075=258–0,081

080Токарная с ЧПУ

D080

D080

D125

Z125

Z125 +0,063

+0,063

L080 105

105 105

105 -0,063

-0,063

D080

D125

Z125

184 +0,072

+0,072

L080

115

115

8,1+0,4

105 Притирочная

105

105 -0,063

-0,063

115 Круглошлифовальная

L115

l125+Z125 -0,05

-0,05

125 Внутришлифовальная

D125=164+0,025

L125=131

D125=184+0,046

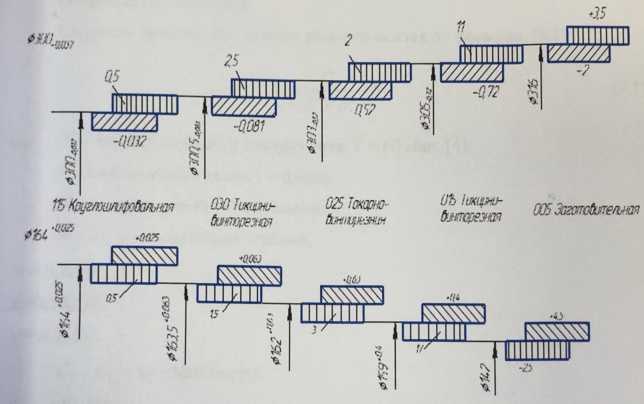

8 Схемы расположения допусков, припусков и операционных размеров в различных стадиях обработки на 2 размера

125 ВНУТРИШЛИФОВАЛЬНАЯ 080 ТОКАРНАЯ с ЧПУ 030 ТОКАРНАЯ с ЧПУ 020 ТОКОРНО- 005 ЗАГОТОВИТЕЛЬНАЯ

ВИНТОРЕЗНАЯ

Рисунок 8.1 — Схемы расположения припусков, допусков и операционных размеров на операциях обработки

9 Назначение режимов резания по нормативам

Назначение режимов резания включает в себя определение величины подачи инструмента (S мм/об), скорости резания (V м/мин), и частоты вращения шпинделя (n об/мин).

Операция 020 Токарная

Скорость резания для точения рассчитывается по формуле, (9.1)

V (9.1)

(9.1)

где T - период стойкости инструмента, Т = 60 мин, [4];

t — глубина резания,мм, t = 0,6мм;

S — подача, мм/об,S = 0,15мм/об;

m,x,y- показатели степени,

m = 0,2, [4];

x=0,15, [4];

y =0,2, [4];

Cv ,Kv — коэффициенты,

Cv= 420, [4];

Kv- поправочный коэффициент, [4]

Kv=

Kϻv

Knv

Kuv

,(9.2)

Knv

Kuv

,(9.2)

где Kϻv - коэффициент, учитывающий качество обрабатываемого материала, Kϻv = 0,8, [4];

Knv- коэффициент, отражающий состояние поверхности заготовки,

Knv = 0, 9, [4];

Kuv- коэффициент, учитывающий качество материала инструмента,

Kuv=l,9, [4]

Подстановкой значений в формулу (9.2) получено

Kv= 0,8 0,9 1 = 0,72

Частота вращения определяется по формуле, [1]

n ,

(9.3)

,

(9.3)

где V - скорость резания, м/мин;

D — диаметр обрабатываемой поверхности,мм,D = 156мм

Подстановкой значений в формулу (9.1) получено

V

Поправочные коэффициенты на скорость резания в зависимости от:

группы обрабатываемого материала, Kvc= 0,9, [6];

вида обработки, Kvo= 1, [6];

жесткости станка, Kvj= 1, [6];

механических свойств обрабатываемого материала, Kvm= 0,5, [6];

геометрических параметров резца, Kvφ= 1, [6];

периода стойкости режущей части, Kvt= 0,6, [6];

наличия охлаждения, Кvж = 1, [6];

с учетом инструментального материала, Kvu= 0,5, [6]

Скорректированная скорость резания

V = 214х 0,9 1 1 0,5 1 0,6 1 0,5 = 30м/мин

Подстановкой значений в формулу (9.3) получено

n

Принимаем по паспорту станка n = 100 об/мин

Операция 080 Токарная с ЧПУ

Скорость резания для точения рассчитывается по формуле, [4]

V (9.4)

(9.4)

где D - диаметр сверла,мм,D = 6,7мм;

Т - период стойкости инструмента, мин, Т = 25 мин, [4];

S — подача, mm/об,S= 0,04мм/об;

q, m , y - показатели степени,

q = 0,4 [4];

m= 0,2, [4];

y =0,7, [4];

Cv, Kv — коэффициенты,

Cv = 7, [4];

Kv- поправочный коэффициент, [4]

Kv= Kϻv Kuv Kiv,(9.5)

где Kϻv- коэффициентна обрабатываемый материал,Kϻv = 0,8, [4];

Kuv- коэффициентна инструментальный материал,Knv= 0, 35, [4];

Kiv- коэффициент, учитывающий глубину сверления,Kuv= 1, [4]

Подстановкой значений в формулу (9.5) получено

Kv= 0,8 0,35 1 = 0,3

Подстановкой значений в формулу (9.3) получено

V

Поправочные коэффициенты на скорость резания в зависимости от:применения охлаждения, Кvж = 0,9, [6];

состояния поверхности заготовки, Kvw= 1, [6];

инструментального материала, Kvu= 1, [6];

формы заточки инструмента Kvз = 0,5, [6];

длины рабочей части сверла, Kvl = 1, [6];

степени точности резьбы, Kvk= 0,6, [6]

Скорректированная скорость резания

V

=

21,5х 1

0,8

1

0,7

0,8=

9,46 м/мин

0,7

0,8=

9,46 м/мин

Принимаем по паспорту станка V = 10 м/мин

Подстановкой значений в формулу (9.3) получено

n

Аналогичным образом рассчитываются режимы резания на остальные операции. Принятые в проектируемом технологическом процессе режимы резания занесены в операционные карты.

10 Поэлементное определение норм времени по

нормативам

Расчет норм времени сводится к определению основного, вспомогательного, штучного и подготовительно-заключительного времени.

Операция 015 Токарная

Норма штучного времени, мин, (10.1)

TШТ

=( Tо Tв)

(1+

Tв)

(1+ )

(10.1)

)

(10.1)

где То — основное время, мин, (10.2);

а -процент времени обслуживания рабочего места, %, а =4%, [5];

в -процент времени на отдых и личные надобности, %, в=4%, [5];

Tо i

(10.2)

i

(10.2)

где L— длина обрабатываемой поверхности, мм, L = 156,5мм;

i — количество проходов,i = 3;

n— обороты вращения шпинделя, об/мин, n = 40 об/мин;

S- подача, мм/об, S = 0,11 мм/об;

Подстановкой значений в формулу (10.2) получено

То=4,69+1,92=6,61 мин

Тв - вспомогательное время, мин,(10.3)

TВ= Tуст Tизм Tпер (10.3)

где Tуст -время установки детали, мин, Туст= 0,30,(10.3);

Тизм-время связанное с измерением, мин, Тизм= 0,08,(10.3);

Тпер-время перехода, мин, Тпер= 0,019,(10.3)

Подстановкой значений в формулу (10.3) получено

Тв = 0,30 + 0,08 + 0,19 = 0,57

Тп–3 –подготовительно-заключительное время, мин, Тп–3= 15 мин, [5]

Подстановкой значений в формулу (10.1) получено

ТШТ = (6,61 + 0,57) )= 8,37 мин

Операция 075 Токарная с ЧПУ

Подстановкой значений в формулу (10.2) получено

=

= мин

мин

=

1,6 мин

=

1,6 мин

=

1,5 мин

=

1,5 мин

T0 3,2+1,6+1,5=6,3 мин

Подстановкой значений в формулу (10.3) получено

Тизм = 0,30 мин

Тпер = 0,06 мин

Туст = 0,56 мин

ТВ = 0,30 + 0,006 + 0,56 = 0,92 мин

Тп-3 — подготовительно-заключительное время, мин, Тп-3 =15 мин, [5]

Подстановкой значений в формулу (10.1) получено

ТШТ

= (6,3 + 0,92) х (1 +

) = 7,51

) = 7,51

Аналогичным образом рассчитываются режимы резания на остальные операции

015Токарно-винторезная

Тосн= 6,61мин ; Твсп=1,14 мин; Тшт= 8,37 мин; Тп-з=15 мин;

020 Токарно-винторезная

Тосн= 32,68мин; Твсп= 2,49 мин; Тшт= 38мин: Тп-з=15мин

025 Токарно-винторезная

Тосн=46мин; Твсп= 3,17 мин; Тшт=53,1мин; Тп-з=15мин

030 Токарная с ЧПУ

Тосн= 5,76мин; Твсп= 3,54мин; Тшт=10,04мин; Тп-з=15мин

075Токарная с ЧПУ

Тосн=6,3мин; Твсп=0,92мин; Тшт=7,51 мин; Тп-з=15мин

080Токарная с ЧПУ

Тосн= 5,19мин; Твсп= 4,12мин; Тшт= 10,05мин; Тп-з=15мин

085 Сверлильная с ЧПУ

Тосн= 120мин; Твсп= 6,82мин; Тшт= 137мин; Тп-з 37мин

095 Фрезерная с ЧПУ

Тосн= 0,30мин; Твсп= 1,66мин; Тшт=2,11мин; Тп-з 15мин

115Круглошлифовальная

Тосн= 6,73мин; Твсп= 2,10 мин; Тшт= 9,53мин; Тп-з 17мин

125 Внутришлифовальная

Тосн=5,6мин; Твсп=21,9мин; Тшт=29,7мин; Тп-з=18мин

130 Токарно-винторезная

Тосн=2,75мин; Твсп= 1,83мин; Тшт=4,94мин; Тп-з=15мин

Рассчитанные нормы времени занесены в операционные карты технологического процесса

11 Обоснование применения средств технического оснащения

Обоснование применения специального станочного приспособления

В проектируемом варианте на фрезерной операции применяется специальное станочное приспособление для фрезерования контура.

Обоснование применения специального контрольноизмерительной оснастки

В

качестве специальной контрольно-измерительной

оснастки применяется стенкомер для

контроля размеров

.

.

12 Описание передовых методов труда, применяемых в технологическом процессе

Методы обработки, применяемые в технологическом процессе, влияют на качество обработки детали. Постоянная смена и поиск методов труда обусловлены, стремлением разработать наиболее эффективный, передовой метод труда, чтобы повысить производительность все производства в целом.

К передовым методами, применяемым в данном технологическом процессе, можно отнести:

Метод получения заготовки - поковка

Применение станка с ЧПУ модели DF 2/3

Применение специального станочного

13 Описание мероприятий по технике безопасности

Меры безопасности при работе на токарном станке

До начала работы:

надеть спецодежду; застегнуть рукава; спрятать волосы под головной убор;

проверить наличие и надёжность крепление защитных ограждений и соединение защитного заземления с корпусом станка;

расположить инструменты и заготовки в определённом порядке на приставной тумбе;

прочно закрепить резец и обрабатываемую деталь. Вынуть ключ из патрона и установить на установленное место;

проверить работу станка на холостом ходу и исправность пусковой коробки путём выключения кнопок и рычагов управления.

Во время работы:

Во избежание травм запрещается:

наклонять голову близко к патрону или режущему инструменту;

предавать или принимать предметы через вращающие части станков;

облокачиваться или опираться на станок, класть на него инструменты или заготовки;

измерять обрабатываемую деталь, чистить и убирать стружку со станка до полной его остановки;.

охлаждать режущий инструмент или обрабатываемою деталь с помощью тряпки;

останавливать станок путём торможения рукой патрона;

отходить от станка, не выключив его;

поддерживать и ловить рукой отрезанною деталь.

Зачистку детали на станке производить напильником или шкуркой прикрепленной оправе. Рукоятка оправы должна быть с предохранительным кольцом. При работе держать левой рукой;

при выключении станка необходимо отвести резец от обрабатываемой детали;.

при работе в центрах проверить надёжно ли закреплена задняя бабка и следить, чтобы засверловка была достаточна, и угол ее соответствовал углу центров;

пользоваться ключами, соответствующими гайками и головками болтов;

при выключении тока в сети, во время работы, немедленно выключить машину.

По окончанию работы:

отключить суппорт, выключить электродвигатель;

удалить стружку со станка при помощи щётки, из пазов станины крючками;

сдувать стружку ртом или сметать рукой запрещается;

протереть станок, смазать, привести в порядок инструменты и индивидуальные средства защиты.

Меры безопасности при работе на станках с ЧПУ

Перед началом работы необходимо проверить состояние оборудования и оснастки:

работоспособность станка, системы управления и механизма смены инструмента;

наличие смазки в станке и СОЖ;

положение «нулевой» точки станка;

исправность заземляющих устройств;

соответствие состояния гидравлических и пневматических систем данным технической документации.

Меры безопасности при работе на шлифовальном станке

Когда станок приведен в рабочее состояние, требуется соблюдать соответствующую технику безопасности, которая выражается в следующих правилах:

нельзя допускать намокания шлифовального круга во время работы станка - это может привести к дисбалансу;

требуется наличие кожуха, закрывающего круг. В особенности это касается станков со скоростью вращения круга 60 м/с и выше;

необходимо незамедлительная остановка станка при появлении даже небольших вибраций. Повторное включение возможно только при устранении вибраций и причин, их вызвавших;

если работа происходит с применением шлифовальных кругов на керамической связке, очень важно не допускать попадания СОЖ на невращающийся круг;

запрещено нахождение шлифовщика в зоне вращения круга при работе станка и во время правки круга;

нельзя подносить заготовку к кругу рывками, резкими движениями. Работа на станке должна быть плавной, без нажима.

Меры безопасности при работе на зубодолбежном станке

перед настройкой гитар сменных колес станок должен быть обесточен;

запрещается работать на станке в рукавицах или перчатках;,

перед включением станка убедиться, что пуск его никому не угрожает опасностью;

проверить на холостом ходу исправность органов управления;,

при возникновении вибрации остановить станок;

остерегаться заусенцев на заготовке и детали;

после нарезания зубьев станок выключить.

Заключение

В курсовом проекте разработан технологический процесс обработки детали «Индуктор». Для обработки было выбрано современное оборудование, отвечающее требованиям серийного производства:

DF 2/3, ТВ-1770

Применяемое оборудование и специальная оснастка отвечает требованиям современного производства. Принятые решения по выбору оборудования, оснастки, способствуют снижению трудоемкости обработки.

Также в курсовой работе сделан выбор режимов резания и расчет норм времени, что позволит выполнить экономический расчет эффективности выбранного технологического процесса обработки детали.

Список используемой литературы

1 Технология машиностроения: Курсовое проектирование : учебное пособие / М.М. Кане, А.И. Медведев, И.А. Каштальен и др.; под ред. М.М. Кане, В.К. Шелег. - Минск : Вышэйшая школа, 2013. - 312 с. - ISBN 978-985-06-2285-3; То же [Электронный ресурс]. - URL: http//biblioclub.ru/index.php?page=book&id=235788

2 Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. Учебное пособие для вузов. — 5-е изд., стереотип. -М.: Альянс, 2007. - 256 с

Зубченко А.С. Марочник сталей и сплавов [Текст]: М.: Машиностроение, 2003г.

4 Костардин Н.С. Расчет и контроль операционных размеров при изготовлении деталей [Текст]: учебное пособие. Рыбинск: РАК, 2014г.-80с

5 Справочник технолога - машиностроителя. В двух томах. Том 1 Дальский А.М. (Гл. ред.) Косилова А.Г., Мещерекова Р.К. (ред.), Суслов А Г.(ред), 2003г

6 Справочник технолога - машиностроителя. В двух томах. Том 2 Дальский А.М. (Гл. ред.) Косилова А.Г., Мещерекова Р.К. (ред.), Суслов А.Г.(ред), 2003г

7 Поковки стальные штампованные ГОСТ 7505-89 Издательство стандартов, 1989г

8 В.И. Гузеев, В.А. Батуев, И.В. Сурков Режимы резания для токарных и сверлильно-фрезерно-расточных станков с числовым программным управлением [Текст]: справочник / под ред. В.И. Гузеева, М.: Машиностроение, 2005. 368с

9 Общемашиностроительные нормативы режимов для технического нормирования работ на металлорежущих станках часть 1 [Текст]: - М.: Машиностроение, 1974г

10 Общемашиностроительные нормативы режимов для технического нормирования работ на металлорежущих станках часть 2[Текст]: - М.: Машиностроение, 1974

Общемашиностроительные нормативы режимов для технического нормирования работ на металлорежущих станках часть 3[Текст]: - М.: Машиностроение, 1974

Общемашиностроительные нормативы времени: вспомогательного, на обслуживание рабочего места и подготовительно - заключительного для технического нормирования станочных работ [Текст]: справочник Машиностроение, Москва, 1974г

Справочник токаря-универсала [Текст] / под ред. М.Г. Шеметова и В.Ф. Безъязычного - Москва «Машиностроение», 2007. -576с.

Мовчин В.Н., Мовчин С.В. Сборник задач по техническому нормированию в механических цехах [Текст]: учебное пособие для техникумов. -М.: Машиностроение, 1983г.-157с., ил

Методика и назначение режимов резания под ред. Аверьянова И.Н.(РГАТУ), Кузнецова А.В. (авиационный колледж), 1999г

Методические указания по выполнению курсового проекта под ред. преподавателя Н.Ю. Вязниковцевой, 2014г

Материалы по производственной практике

18 [Электронный ресурс] http://metallicheckiy-portal.ru

Приложение А