1284 / kp

.pdf

|

Содержание. |

|

|

|

|

Введение |

3 |

|

1. |

Энергокинематический расчет и подбор электродвигателя |

4 |

|

|

|

2. |

Расчет конической передачи |

7 |

3. |

Расчет цепной передачи |

12 |

4. Эскизное проектирование |

14 |

|

5. Проверочный расчет валов |

16 |

|

6. Проверочный расчет подшипников |

23 |

|

7. |

Расчет шпоночного соединения, выбор посадок |

25 |

8. |

Выбор и обоснование системы смазки |

26 |

Заключение |

27 |

|

Список литературы |

28 |

|

|

|

ДМ 96.00.00 ПЗ |

|

||

Изм. Лист |

№ докум. |

Подпись Дата |

|

|

|

Разраб. |

Терре |

Расчет |

Лит. Лист |

Листов |

|

Провер. |

Пирожков |

2 |

28 |

||

электромеханического |

|||||

Т.контр. |

|

|

|

||

|

привода |

|

|

||

Н. Контр. |

|

АГАУ |

|

||

|

|

|

|||

Утверд. |

Пирожков |

|

|

|

|

Введение.

Основой работы большинства технологических машин является механическое движение их рабочих органов. Механическая энергия, инициализирующая это движение, реализуется и передается на расстояние механизмами, называемыми механическими приводами. Также функцией последних является преобразование параметров движения до требуемых потребителем значений. В большинстве случаев привод является самой ответственной и дорогостоящей частью технологического оборудования и к его качественным показателям предъявляются высокие требования. По этой причине задача создания высокоэффективных приводов является весьма актуальной.

В данной курсовой работе требуется разработать электромеханический привод по заданной схеме, ресурсу и выходным характеристикам машины. Расчет необходимо выполнить на кинематическом и энергетическом уровне с подбором источника энергии – двигателя.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

3 |

1. Энергокинематический расчет и подбор электродвигателя.

Исходные данные: окружная сила на барабане Ft = 4,5 кН, скорость ленты V = 2,0 м/с, диаметр барабана D = 400 мм.

1.1. Мощность на выходном валу:

Рвых = Ft = 4,5·2 = 9 кВт.

Скорость вращения выходного вала: ωвых = 2·V/D = 2·2/(400·10-3) = 11,25 с-1.

Частота вращения тихоходного (выходного вала): nвых = 30·ωвых/3,14 = 30·11,25/3,14 = 107,4 мин-1.

2. Требуемая мощность двигателя.

Общий к.п.д. привода

= м кп цп 3пп =0,98 . 0,95 . 0,95 . 0,993 = 0,858,

где м – к.п.д. муфты [1].

цп – рекомендуемое значение к.п.д. цепной передачи [1],кп – к.п.д. конической передачи [1],.

пп – к.п.д. подшипниковой пары [1].

Данные по к.п.д. передач приведены по табл.1 [4] с учетом потерь в подшипниках.

Требуемая мощность электродвигателя

Рэ.т.= Pвых/ = 9/0,858 = 10,5 кВт

3. Требуемая частота вращения двигателя.

Общее передаточное отношение привода

u = uцп . uкп = (2…4).(2…5) = 4….20,

где uцп – рекомендуемые передаточные числа цепной передачи [1], uкп - передаточные числа конической передачи [1].

nэ.т. = nвых. u = 429,6…2148 мин-1

4. Выбор электродвигателя.

По требуемой мощности и частоте вращения выбираем тип электродвигателя [1].

Тип АИР132М4/1447 c номинальной мощностью 11 кВт и асинхронной частотой вращения 1447 мин-1. d1 = 32 мм.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

4 |

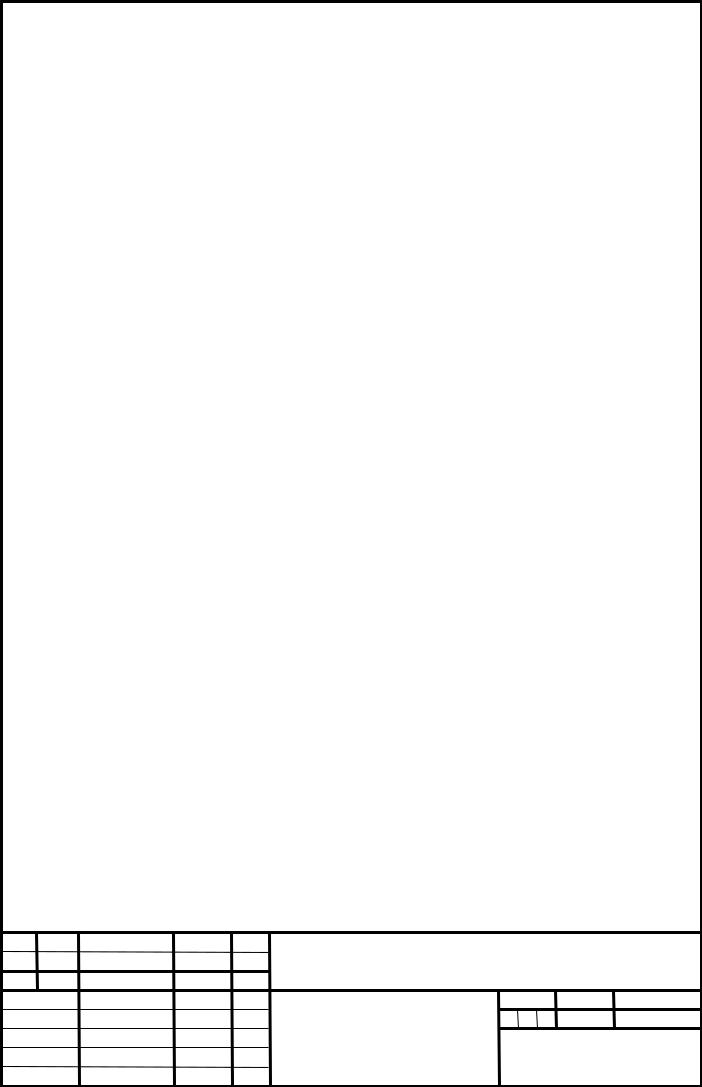

Рис. 1.1.

5. Произведем разбивку уточненного общего передаточного отношения по ступеням привода.

Общее уточненное передаточное число

u = nэ / nвых = 1447 / 107,4 = 13,55

Назначаем передаточное число конической передачи uкп = 3,55, тогда uцп = u/ uзп = 13,55/3,55 = 3,82.

Частоты (скорости) вращения валов привода.

Вал электродвигателя

э= . nэ/ 30 = 3,14 . 1447 / 30 = 152,37 с-1.

Быстроходный вал

nб = nэ = 1447 мин-1, б = э= 152,37 с-1,

Тихоходный вал

nт = nб/uзп = 1447/3,55 = 819,72 мин-1, т = . nт/30 = 3,14 . 819,72/ 30 = 85,84 с-1.

Выходной вал

вых = . nвых/ 30 = 3,14 . 107,4/ 30 = 11,25 с-1.

6. Мощности на валах.

Неизвестны мощности на быстроходном и тихоходном валах Рб = Рэ. м·ηпп = 10,5 . 0,98·0,99 = 10,2 кВт.

Рт = Рб. зп·ηпп = 10,2 . 0,95·0,99 = 9,6 кВт.

Рт = Рб. зп·ηпп = 9,6 . 0,95·0,99 = 9 кВт.

7. Моменты на валах.

Моменты на валах определим по общей формуле

Тi = Рi/ i

где i – обозначение соответствующего вала, тогда Тэ =10,5.103/152,37=86,04 Н.м, Тб =10,2.103/152,37=83,48 Н.м, Тт =9,6.103/85,84= 139,33 Н.м, Твых =9.103/11,25=1000 Н.м.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

5 |

Расчетные данные сведем в таблицу.

Назв. вала |

n, мин-1 |

|

, с-1 |

Р, кВт |

Т, Н.м |

Эл.дв. |

1447 |

|

152,37 |

10,5 |

86,04 |

Быстрох. |

1447 |

|

152,37 |

10,2 |

83,48 |

Тихоход.. |

819,72 |

|

85,84 |

9,6 |

139,33 |

Выходной |

107,4 |

|

11,25 |

9 |

1000 |

|

|

uцп = 3,82, |

uзп = 3,55. |

|

|

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

6 |

2. Расчет конической зубчатой передачи .

Вращающий момент на валу шестерни Т1=83,48 Н.м при частоте вращения n1= 1447 мин-1. Передаточное число U=3,55. Требуемый ресурс передачи Lh= 14000 ч, типовой режим нагружения 0. Расположение шестерни относительно опор консольное. Все ссылки в данном разделе на источник [2].

Решение. 1. Материал шестерни и колеса. Для изготовления зубчатых колес выбираем сталь 40Х с термообработкой:

для шестерни – улучшение поковки до твердости Н1 = 285 HВ. для колеса – улучшение поковки до твердости H2 = 250 HВ.

2. Ориентировочное значение внешнего делительного диаметра шестерни. Находим по формуле табл. 15.4 значение коэффициента вида конических колес:

Н = 1,22 + 0,21u =1,97

Тогда по формуле (15.18) при К = 30:

Т1 |

3 |

83,48 |

|

d e1 = K 3 _______ = 30. |

|

--------------- = 125,54 мм |

|

u H |

|

3,55 . 1,97 |

|

|

|||

Окружная скорость на среднем диаметре колес формула (15.19)

= 0,857 d e1n1/60000 = 0,857. 125,54 . 1447/60000 = 2,27 м/с

3. Допускаемые контактные напряжения (п.12.5).

а) По табл. 12.8 интерполированием находим число циклов напряжений, соответствующие перелому кривой усталости: для шестерни NHG1 =

0,23 . 108, для колеса NHG2 = 0,17 .108

б) Число циклов нагружения зубьев за все время работы (12.2):

шестерни NК1= 60n1Lh = 60 . 1455. 14000=6,27. 108, колеса NК2= NК1/u =6,27 . 108/3,55=1,77. 108.

Эквивалентное число циклов нагружения зубьев находим по формуле (12.1), значения коэффициента H – по табл. 12.2.

шестерни NHE1= H NК1=1 . 6,27. 108=6,27. 108

колеса NHE2= H NК2 = 1. 1,77. 108 =1,77. 108

в) Коэффициенты долговечности

ZN1 = |

6 NHG1/ NHE1 = 0,578 принимаем |

ZN1=1 |

|||

|

|

|

|

|

|

ZN2 = |

6 NHG2/ NHE2 = 0,678 |

принимаем ZN2=1. |

|||

В предположении параметра шероховатости сопряженных поверхно- |

|||||

стей зубьев Ra=0,63…1,25 мкм принимаем |

ZR1= ZR2= 1. |

||||

По табл. 12.9 принимаем значение коэффициента ZV=1. |

|||||

Коэффициент запаса прочности для шестерни |

[S]H1=1,1, для колеса |

||||

[S]H2=1,1 |

|

|

|

|

|

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

7 |

г) По формулам табл. 12.7. определяем пределы контактной выносливости:

для шестерни Hlim1= 684,5 МПа для колеса Hlim2=625 МПа

д) Допускаемые контактные напряжения по формуле (12.10):

для шестерни [ ] H1= Hlim1 ZN1 ZV ZR1/[S]H1=684,5. 1.1.1/1,1= 622 МПа, для колеса [ ] H2= Hlim2 ZN1 ZV ZR1/[S]H2=625. 1.1.1/1,1= 568 МПа.

Допускаемые контактные напряжения для расчета конической переда-

чи с непрямыми зубьями (12.12):

[ ]H = 0,45([ ]H1+[ ]H2) = 0,45 (622+568) = 536 МПа.

4. Допускаемые напряжения изгиба

а) Базовое число циклов нагружения, соответствующее пределу выносливости зубьев при изгибе, NFG= 4.106.

б) Эквивалентное число циклов нагружения зубьев находим по формуле (12.1), значение коэффициента F - по табл. 12.2: для шестерни при qF=6

F1=1, для колеса при qF=6 F2=1,

NFE1= F1 NК1= 1 . 6,27 . 108 = 6,27 . 108

NFE2= F2 NК2=1.1,77 . 108 =1,77 . 108

Коэффициенты долговечности

YN1=6 NFG/ NFE1 = |

0,431 принимаем |

YN1=1, |

||

|

|

|

|

|

YN2=6 NFG/ NFE2 |

= 0,532 принимаем |

YN2=1. |

||

Полагая, что шероховатость между переходными поверхностями между зубьями при зубофрезеровании Ra< 40 мкм, принимаем YR1= YR2=1. При нереверсивной работе YА=1. Принимаем коэффициент запаса прочности [S]F

= 1,7.

г) по табл. 12.10 определяем пределы выносливости зубьев при изгибе:

для шестерни Flim1= 498,75 МПа для колеса Flim2 = 437,5 МПа

д) допускаемые напряжения изгиба по формуле:

для шестерни [ ]F1 = Flim1 YN1 YR1 YА/[S]F =498,75. 1.1.1/1,7 =293 МПа. для колеса [ ]F2 = Flim2 YN2 YR2 YА/[S]F =437,5. 1.1.1/1,7 =257 МПа.

5. Коэффициенты нагрузки (§ 15.6):

а) Коэффициент ширины зубчатого венца формула (15.13) :

bd = 0,166  u2 + 1 =0,61

u2 + 1 =0,61

б) Коэффициент неравномерности распределения нагрузки находим по табл. 12.3 в предположении установки зубчатых колес на роликовых подшипниках: КоН = 1,33.

По формуле (15.12)

КН =  КоН =1,15

КоН =1,15

для выполнения условия КН 1,2 принимаем КН = 1,2.

По формуле (12.9), принимая GF = 0,9, и формуле (15.17)

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

8 |

К F = (КоН ) GF =1,330,9=1,29

КF = К F =1,14

для выполнения условия КF 1,15 принимаем КF = 1,15.

в) По табл. 11.2, ориентируясь на передачи общего машиностроения, назначаем 8-ю степень точности передачи. Затем по табл. 12.5 и 12.6, интерполируя, получаем KHv = 1,05 и KFv = 1,05.

г) Находим значения коэффициентов нагрузки КН = КН KHv =1,2.1,05=1,26

КF = КF KFv =1,15.1,05=1,2

6. Внешний делительный диаметр уточняем по формуле (15.14)

|

КН Т1 |

|

|

1,26 . 83,48 |

|

|

|

|

|

||

de1 = 1650 3 |

_______ |

= 1650 3 |

|

-------------------- ≈ 70,1 мм. |

|

|

u 2Н H |

|

|

3,55. 5362.1,97 |

|

|

|

||||

7.Число зубьев шестерни и колеса. По графику рис. 15.7, б выбираем предварительное значение числа зубьев шестерни Z 1 и уточняем число зубь-

ев шестерни с учетом твердости зубьев колес (п. 7 § 15.8) Z1 = 18.

Находим число зубьев колеса: Z2= Z1u = 18. 3,55 =63,9, принимаем Z2 =

64.

8.Фактическое передаточное число uф= Z2/ Z1=3,56

что меньше заданного на 0,28% (допускают отличие до 4%).

9. Проверочный расчет на контактную прочность формула (15.11) :

КН Т1 |

|

1,26 . 83,48 |

|

|

|

||

Н = 6,7.104 _______ = 6,7.104 |

|

-------------------- = 535 МПа |

|

d3e1u H |

|

70,13. 3,56. 1,97 |

|

|

|||

при допускаемом значении [ Н]=536 МПа (отклонение 0,18%<10%). Кон-

тактная прочность зубьев обеспечена. Рассчитанные параметры передачи принимаем за окончательные.

10. основные геометрические параметры передачи.

а) Углы делительных конусов формула (15.20) :

шестерни 1 = arctg (Z1/Z2) = arctg (18/64) = 15,709о колеса 2 = 90 - 15,709о=74,291о

б) Внешний окружной модуль формула (15.21) :

mte = de1/Z1=70,1/18=3,89 мм.

в) Внешнее конусное расстояние (см. табл. 15.3):

Re = 0,5 mte Z12 + Z22 = 0,5. 3,89

Z12 + Z22 = 0,5. 3,89  182 + 642 = 88,46 мм.

182 + 642 = 88,46 мм.

г) Ширина зубчатых венцов колес (см. табл. 15.3):

b = b1 = b2 = KbeRe= 0,285. 88,46 = 25,21,

Принимаем b =25 мм.

д) Коэффициент смещения режущего инструмента для шестерни находим по табл. 15.2 интерполированием: xn1 = 0,3 при Z1 = 18 и uф =3,6. Коэффициент смещения для колеса xn2 = - xn1 = -0,3.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

9 |

е) Геометрические размеры зубчатых колес (см. табл. 15.3): внешний делительный диаметр шестерни и колеса:

de1 = mte Z1 =3,89.18 = 70,01 мм, de2 = mte Z2 =3,89. 64 = 248,96 мм.

средний делительный диаметр шестерни и колеса:

d1 = 0,857 de1 = 60 мм,

d2 = 0,857 de2 = 213,36 мм.

внешний диаметр вершин зубьев шестерни и колеса:

dаe1= de1 + 1,64(1 + xn1) mtecos 1 =70,01+1,64(1 + 0,3) 3,89cos15,709 = 77,99 мм, dаe2= de2 + 1,64(1 - xn1) mtecos 2 =248,96+1,64(1 - 0,3) 3,89cos74,291 =250,19 мм

11. Силы в зацеплении.

Окружная сила формула (15.6)

Ft = 2. 103 T1/d1 =2. 103 83,48/41,1=1898 Н

Радиальная сила на шестерне формула (15.8)

Fr1= Ft(0,44 cos 1 – 0,7sin 1) =444 Н.

Осевая сила на шестерне формула (15.9)

Fа1= Ft(0,44 sin 1+ 0,7cos 1) =1505 Н.

Силы на колесе соответственно равны:

Fr2 = Fа1=1505 Н

Fа2 = Fr1 =444 Н.

12. Проверочный расчет на прочность при изгибе.

а) Эквивалентные числа зубьев шестерни и колеса формула (15.4) :

Zvn1 = Z1/(cos 1 cos3 m) = 18/(cos 15,709о cos3350) =34

Zvn2 = Z2/(cos 2 cos3 m) =64/(cos 74,291о cos3350) = 430,1

б) По табл. 13.1, интерполируя, принимаем коэффициенты формы зуба

и концентрации напряжений: для шестерни YFs1 = 3,6 при xn1 = 0,3 и Zvn1 =34

колеса YFs2 = 3,61 при xn2 = -0,3 и Zvn2 = 430,1

в) Коэффициент, учитывающий вид конической передачи (см. табл.

15.4):

F = 0,94 + 0,08u = 1,224

г) Модуль нормальный в среднем сечении конического колеса (см.

табл. 15.3)

m = 0,702mte =0,702. 3,89=2,73 мм.

д) Расчетные напряжения изгиба в основании зубьев шестерни и колеса

формулы (15.15) и(15.16) :

F1 |

KFFt YFs1 |

1,2. 1898. 3,6 |

|

=---------------- |

=----------------- |

= 141 МПа < [ F1] = 293 МПа. |

|

|

bm F |

25. |

2,73. 1,224 |

|

YFs2 |

|

3,61 |

F2 |

= F1--------- |

=141 . -------------- |

= 141 МПа< [ F2] = 257 МПа. |

|

YFs1 |

|

3,6 |

Прочность зубьев на изгиб обеспечена.

ДМ 96.00.00 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Лист

10

Остальные геометрические параметры в соответствии с соотношениями табл.15.3.

Среднее конусное расстояние R = 65,62 мм

Высота головки зуба в среднем сечении ha1 = 2,47 мм, ha2 = 1,33 мм. ножки зуба в среднем сечении hf1 = 1,81 мм, hf2 =2,95 мм

Угол ножки и головки зуба a2 = f1 = 1,6340 , a1 = f2 = 2,6620 Угол конуса вершин a1 = 18,3710, a2 = 75,9250.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

ДМ 96.00.00 ПЗ |

11 |