2.СВАРНЫЕ СОЕДИНЕНИЯ

2.1.Общие сведения

Сварка является одним из самых распространенных современных способов получения различных машиностроительных, строительных и других конструкций. Сваркой изготавливают станины, рамы, корпуса редукторов,

зубчатые колеса, шкивы, звездочки, маховики, барабаны, фермы, баки,

цистерны, трубы, корпуса речных и морских судов и т.п.

Сварка – технологический процесс соединения металлических деталей,

основанный на использовании сил молекулярного сцепления и происходящий при сильном местном нагреве их до расплавленного (сварка плавлением) или пластического состояния с применением механического усилия (сварка давлением).

Затвердевший после сварки металл, соединяющий сварные детали,

называется сварным швом.

В настоящее время освоена сварка всех конструкционных сталей

(включая высоколегированные, чугуна, медных, алюминиевых и других сплавов), цветных металлов, а также некоторых пластмасс.

Достоинства сварных конструкций

1.Существенная экономия металла по сравнению с клепанными металлами и чугунами соответственно (10 … 20 % , до 30% и до 50%).

2.Снижение трудоемкости процесса сварки по сравнению с клепкой и

литьем.

3.Возможность автоматизации процесса сварки.

4.Применение сварки особенно целесообразно при изготовлении конструкций сложной формы, отдельные детали которых получают прокаткой, ковкой, штамповкой и отливкой.

Недостатки сварных конструкций

1.Появление остаточных напряжений в свариваемых элементах после окончания процесса сварки.

2.Коробления элементов конструкции.

3.Плохое восприятие переменных и особенно вибрационных нагрузок.

4.Сложность и трудоемкость контроля качества сварных швов.

2.2.Виды сварки

Существует много видов сварки, которые можно подразделить на две

группы:

сварка плавлением;

сварка давлением.

Из большого разнообразия существующих видов сварки в

машиностроении применяют:

ручную дуговую сварку плавящимся электродом;

автоматическую дуговую сварку плавящимся электродом под флюсом;

электрошлаковую сварку и контактную сварку — стыковую;

шовную и точечную.

Первые три способа относятся к сварке плавлением, последний — к

сварке плавлением или давлением.

Ручная дуговая сварка плавящимся электродом подача и перемещение которого осуществляется вручную. Нагрев производится электрической дугой между изделием и электродом. Электрод, расплавляясь при сварке, образует сварной шов. При данном способе возможна сварка стальных деталей толщиной 1...60 мм и более. Применяется в основном в единичном производстве.

При автоматической дуговой сварке плавящимся электродом под флюсом подача электрода и перемещение дуги вдоль свариваемых кромок механизированы. Этот вид сварки обеспечивает высокую производительность процесса и высокое качество шва. При нем возможна сварка деталей толщиной

2... 130 мм и более. Наиболее экономичен этот вид сварки при непрерывных прямолинейных и кольцевых швах значительной протяженности.

Электрошлаковая сварка – сварка плавлением, при которой для нагрева металла используется технопаста, выделяющаяся при прохождении

электрического тока через расплавленный шлак. Этот способ является самым производительным для сварки стальных листов толщиной 40 … 50 мм. Этим способом можно сваривать изделия толщиной до 1 метра и выше.

Стыковая контактная сварка основана на нагреве стыкуемых торцов деталей теплотой, выделяющейся при прохождении электрического тока:

Нагрев торцов деталей производится либо до оплавления их (сварка плавлением), либо до пластичного состояния с последующим сдавливанием деталей (сварка давлением). Этот способ сварки производителен и рентабелен при массовом и полусерийном производстве.

Шовная контактная сварка выполняется вращающимися дисковыми электродами в виде непрерывного или прерывного шва. Этот способ сварки применяется для получения герметичных швов в тонкостенных конструкциях

(различные сосуды).

Точечная контактная сварка применяется для тонкостенных конструкций, в которых не требуется герметичных швов.

Перечень ГОСТов на сварные соединения:

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами.

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами.

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные.

ГОСТ 15878-79 Контактная сварка. Соединения сварные.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные.

ГОСТ 14776-79. Дуговая сварка. Соединения сварочные точечные.

ГОСТ 16037-80 Соединения сварные стальных трубопроводов.

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава.

ГОСТ 16098-80. Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры.

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 23792-79 Соединения контактные электрические сварные.

Основные типы, конструктивные элементы и размеры.

2.3.Виды сварных соединений и типы сварных швов

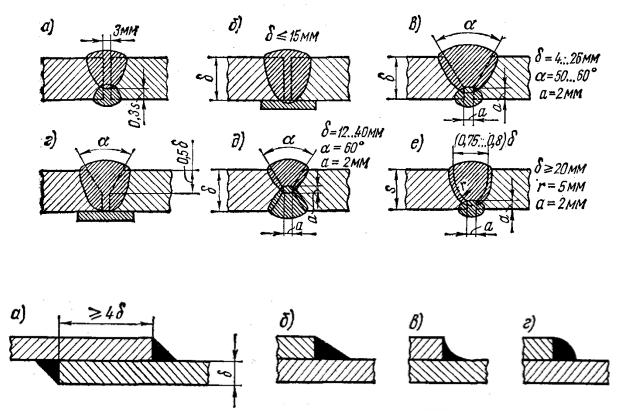

Взависимости от расположения соединяемых частей различают следующие виды сварных соединений: стыковые (рис. 2.1, а…е),

нахлесточные (рис. 2.2, а…г), с накладками (рис. 2.3), угловые (рис. 2.4),

тавровые (рис. 2.5, а…г).

Рис. 2.1

Рис. 2.2

Рис. 2.3

Рис. 2.4

Рис. 2.5

Сварные швы стыковых соединений называют стыковыми. Сварные швы нахлесточных, угловых, тавровых соединений называют угловыми.

В зависимости от вида соединения, формы подготовленных кромок сварных деталей и характера выполнения шва различают стыковые и угловые швы нескольких типов.

Стыковые швы по форме подготовленных кромок деталей различают: без скоса кромок (рис. 2.1, а, б), V - образные (рис. 2.1, в, г), Х – образные

(рис.9.1, д) , U – образные (рис. 2.1, е) и др.

Угловые швы по форме подготовленных кромок деталей различают: без скоса кромок (рис. 2.2; 2.4, а, б; 2.5, а), со скосом одной кромки (рис. 2.4, в; 2.5,

б, в) и со скосом двух кромок (рис. 2.5, г). По характеру выполнения бывают:

односторонние и двусторонние.

По форме сечения угловые швы подразделяются на нормальные, в виде неравнобедренного треугольника (рис. 2.2, б), вогнутые (рис. 2.2, в), выпуклые

(рис. 2.2, г). Наиболее распространены нормальные швы в виде равнобедренного прямоугольного треугольника (рис. 2.2, а).

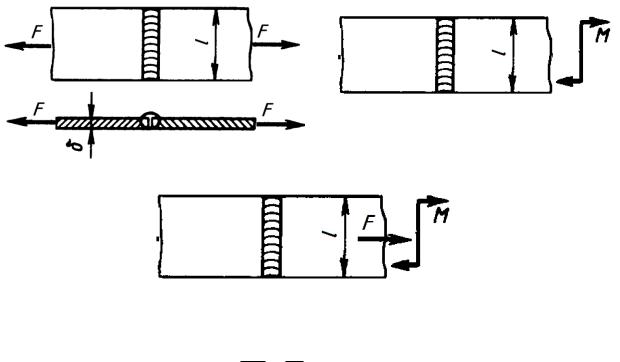

Угловые швы по расположению относительно силы, действующей на шов, различают: лобовые (рис. 2.6, а), фланговые (рис. 2.6, б), косые (рис. 2.6,

в), комбинированные (рис. 2.6, г).

рис. 2.6

2.4.Расчет сварных швов

Основное требование при проектировании сварных конструкций – обеспечение равнопрочности шва и соединяемых им деталей.

Для угловых швов размер катета шва выбирают в соответствии с толщинами соединяемых деталей, и обычно равным меньшей из них, а длину шва определяют из расчета на прочность.

При расчете на прочность стыковых швов утолщение (наплав металла)

не учитывают. В зависимости от работы стыкового шва его рассчитывают на растяжение (рис. 2.7, а):

а) |

б) |

в)

Рис. 2.7

где

|

|

|

|

|

|

|

|

|

|

|

|

/ |

|

F |

|

F |

|

|

/ |

|

(2.1) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

p |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

l |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

св |

|

|

|

|

|

|

|

|

|

или на сжатие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

/ |

|

F |

|

|

|

/ |

|

, |

|

|

(2.2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

l |

|

|

|

c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

/ |

, |

/ |

, |

|

/ |

|

, |

|

/ |

|

– |

|

|

соответственно расчетные и допускаемые |

||||||||||

|

р |

|

c |

|

|

р |

|

|

|

c |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

напряжения для материалов шва при растяжении, сжатии; F – сила,

растягивающая или сжимающая соединяемые элементы; - толщина более тонкой свариваемой детали; l – длина шва.

При действии на стыковой шов изгибающего момента М в плоскости приварки (рис. 2.7, б) расчет шва производят по формуле

|

/ |

|

M |

|

6M |

|

/ |

|

|

|

p |

|

|

|

|

|

|

p |

(2.3) |

|

|

2 |

|||||||

|

|

W |

|

l |

|

|

|||

|

|

|

|

|

|

|

|

||

Если стыковой шов нагружен изгибающим моментом М и

растягивающей (или сжимающей) силой F (рис. 2.7, в), то максимальные нормальные напряжения определяются по формуле

|

/ |

|

F |

|

M |

|

F |

|

6M |

|

/ |

|

(2.4) |

||

|

|

|

|

|

|

||||||||||

|

|

|

A |

|

W |

|

l |

|

l |

2 |

|

|

|

|

|

|

|

|

св |

|

|

|

|

|

|

|

|

|

|

|

|

В формуле (2.3) и (2.4) |

W l |

2 |

6 |

– момент сопротивления расчетного |

|||||||||||

|

|||||||||||||||

сечения шва при изгибе; / - нормальное напряжение в шве.

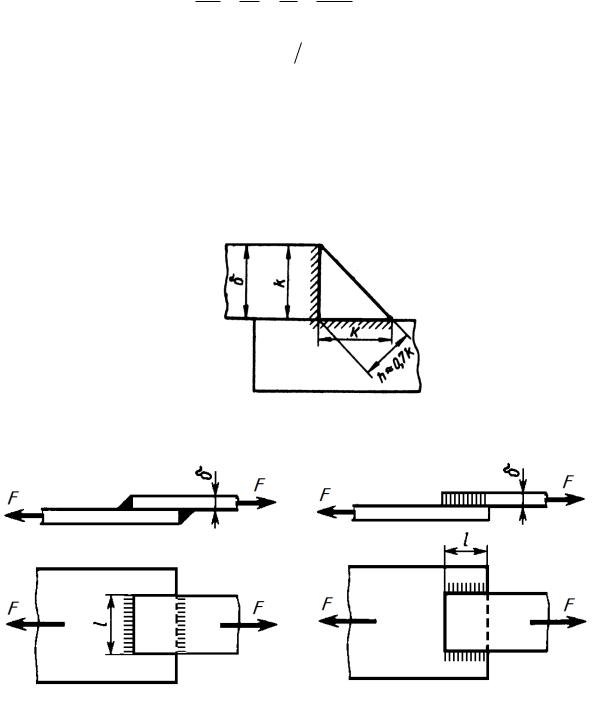

Угловые швы рассчитываются на срез по наименьшей площади сечения, расположенного по биссектрисе площади прямого угла поперечного сечения шва (рис. 2.8). Толщину сечения углового шва принимают равной 0,7k

, где k – катет поперечного сечения шва.

Рис. 2.8

а) |

б) |

Рис. 2.9

Расчет напряжения в шве с/ вычисляют по формуле

/ |

|

F |

|

F |

/ |

(2.5) |

|

|

|||||

c |

|

Aсв |

0,7kl |

c |

|

|

|

|

|

|

|||

где l – длина шва; / – допускаемое напряжение на срез шва.c

Длину флангового шва (рис. 2.9, б) определяют расчетом.

l |

F |

|

|

(2.6) |

|

0,7k |

/ |

|

|||

|

|

||||

|

|

|

|||

|

|

c |

|

||

В практике длину флангового шва ограничивают l 50k .

Если соединение угловым швом нагружено изгибающим моментом М в

плоскости приварки, то расчет шва производят по формуле

/ |

M |

|

6M |

|

|

|

|

2 |

|||

|

W |

|

0,7kl |

|

|

|

|

|

|

/ c

(2.7)

При одновременном действии изгибающего момента сил (рис. 2.8 б) и

силы F, перпендикулярной шву, его рассчитывают по формуле

|

/ |

|

F |

|

6M |

|

|

/ |

|

|

|

|

0,7kl |

|

0,7kl |

2 |

|

c |

|

|

|

|

|

|

|

|

|

||

Угловой шов (рис. 2.9) нагружен изгибающим моментом силой F, параллельной шву, рассчитывают по зависимости

(2.8)

M Fl |

и |

|

|

F |

|

2 |

|

|

6M |

|

|

2 |

/ |

|

|

|

|

||||||

|

|

|

|

|

|

2 |

|

|||

|

|

|

|

0,7kl |

|

|||||

|

|

0,7kl |

|

|

|

|

|

|

||

/ c

(2.9)

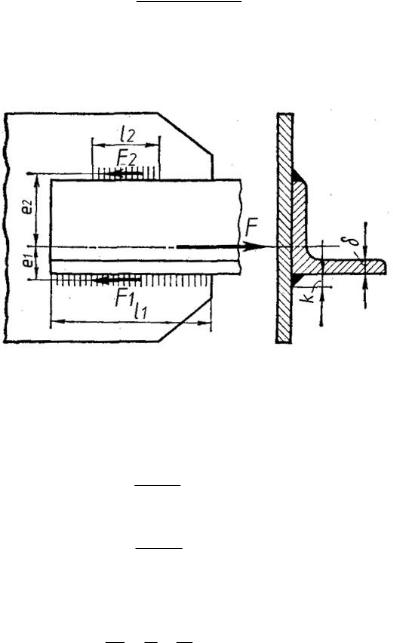

Рис. 2.9

Комбинированные соединения фланговыми и лобовыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов:

/ |

F |

|

|

|

|

0,7k 2l |

|

|

|

||

|

l |

|

|

||

|

л |

|

|||

|

ф |

|

|

|

/ c

Если угловым фланговым швом приваривают деталь несимметричного профиля, то усилия в каждом шве определяют следующим образом (рис. 2.10)

Рис. 2.10

F F F |

|

1 |

2 |

и F1e1

F e |

|

2 |

2 |

.

Отсюда следует:

F |

Fe |

|

|

2 |

|

|

|

|

1 |

e |

e |

|

||

|

1 |

2 |

F |

Fe |

|

|

1 |

|

2 |

e |

e |

|

||

|

1 |

2 |

(2.11)

(2.12)

Очевидно, что длины швов должны быть пропорциональны нагрузкам

F |

|

l |

|

e |

. |

|

1 |

1 |

2 |

||||

|

|

|

||||

F |

|

l |

|

e |

|

|

2 |

|

2 |

|

1 |

|

При этом напряжения в обоих швах:

/ |

F |

|

/ |

|

|

|

|||

|

|

|||

|

0,7k l1 |

l2 |

|

c |

|

|

|

||

(2.13)

(2.4)

а) |

б) |