Задача №1. Заклепочные соединения.

Рассчитать клепанное соединение стальных листов (Ст3), найти ширину соединяемых листов, если толщина соединяемых листов δ = 5 мм, при нахлесточном однорядном соединении, нагруженного сдвигающей силой F = 20 кН. Выполнить эскиз заклепочного соединения.

Решение:

Диаметр заклепок находят из соотношения.

,

где

,

где

δ – толщина соединяемых частей.

мм

мм

Из ряда стандартных заклепок выбираем заклепку диаметром d=5 мм по ГОСТ 10299-80.

2. Выполняем проверку прочности заклепки по напряжениям среза τср и по напряжениям смятия σсм .

,

где

,

где

[τ]ср – допускаемое напряжение заклепок на срез (табл.). Для стали Ст3 [τ]ср=140 МПа;

[σ]см- допускаемое напряжение смятия заклепок (табл.). Для стали Ст3 [σ]см= 280 МПа;

δ – толщина скрепляемых деталей;

Аср – площадь среза заклепки.

,

где

,

где

i – число плоскостей среза.

мм2

мм2

Найдем число заклепок из условия прочности заклепки на срез, т.к. напряжение среза больше чем напряжение смятия.

Из двух значений выбираем большее, округляя до целого числа z=8 шт.

Вычислим напряжения среза и смятия заклепок

МПа

МПа

МПа

МПа

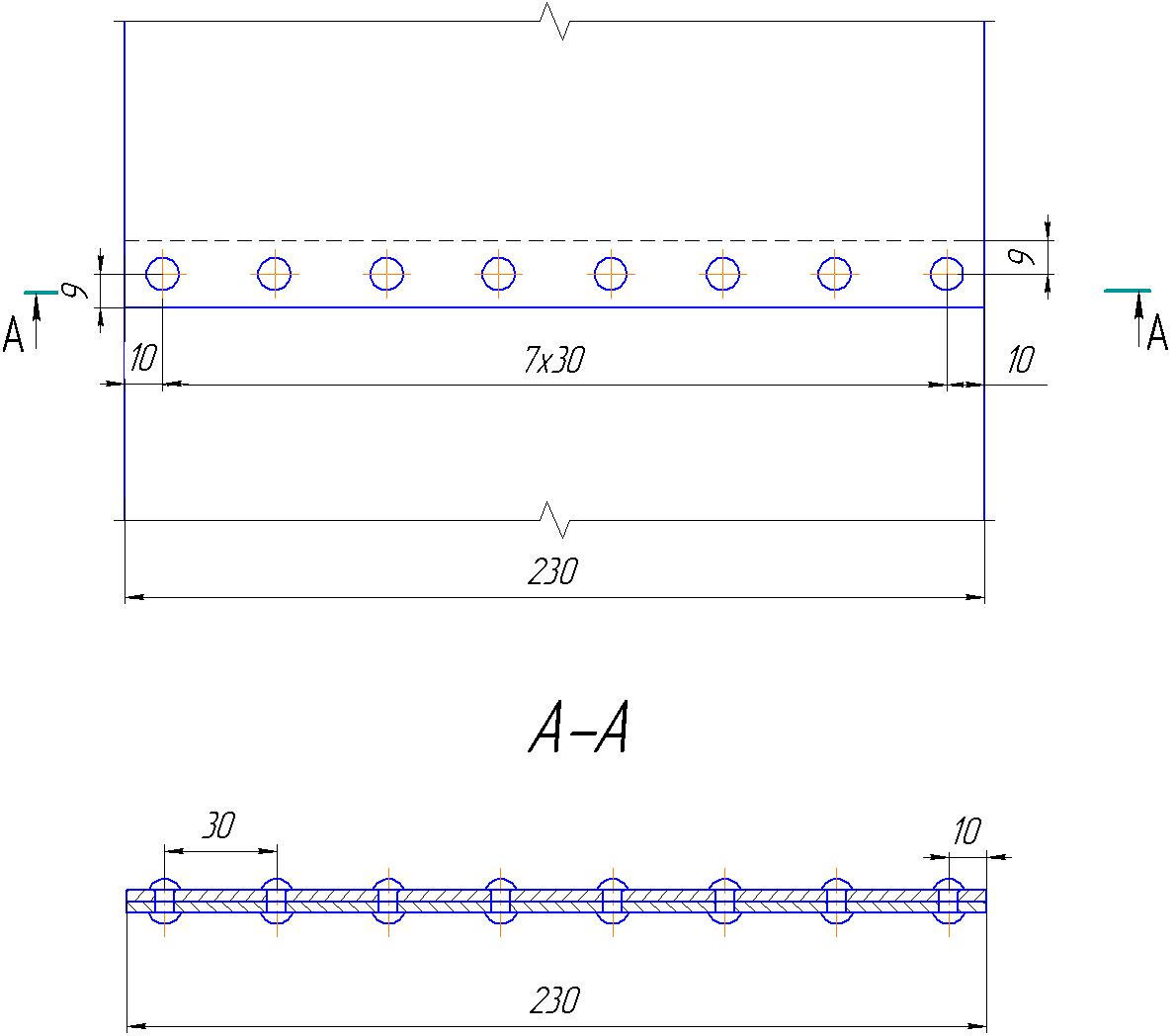

Из условия равнопрочности соединений принимаем шаг заклепок t=(3…6)d=30 мм, расстояние от торца нахлестки t1=1,7d=9 мм, а от края клепанного соединения t2=2d=10 мм.

Проведем расчет соединяемых деталей на растяжение, при этом условие прочности имеет вид

,

где

,

где

[σ]р- допускаемое напряжение на растяжение основных элементов (табл.) Для стали Ст3 [σ]р=160 МПа

,

отсюда

,

отсюда

Мпа

Мпа

6. Проверим соединяемые листы на прочность по растяжениям среза

,

отсюда

,

отсюда

МПа

МПа

[τ]ср обычно принимают 0,2 σв, где σв – временное сопротивление деталей, для Ст3 σв = 320 МПа.

[τ]ср=0,2 σв=0,2х320=64 МПа

Условие выполняется.

7. Ширина соединяемых деталей.

мм

мм

Рис. 1. Эскиз заклепочного соединения.

Задача №2. Сварные соединения.

Рассчитать нахлесточное сварное соединение уголка с косынкой при действии силы F = 260 кН. Соединение следует спроектировать равнопрочным цельному элементу, если марка стали соединяемых деталей – Ст2кп, вид технологического процесса сварки – ручная электродами Э42.

Решение:

Соединение несимметричных элементов (угловых профилей с листов, см. рис. 2).

Рис. 2. Сварное соединение уголка 100х10 ГОСТ 8509-93 и косынки из листа б=10 мм

1. Из расчета на растяжение определим площадь сечения уголка:

,

где

,

где

-

допускаемое напряжение стали, для Ст2

кп

=160

МПа

-

допускаемое напряжение стали, для Ст2

кп

=160

МПа

мм2

мм2

По ГОСТ 8509-93 выбираем уголок № 10, 100х10, имеющий площадь поперечного сечения 1924 мм2, толщину полки δ=10 мм и координату центра тяжести е1=28,3 мм.

Так как конструкция несимметрична, то длина фланговых швов должна быть различна и пропорциональна силам F1 и F2. Разложим силу F на две параллельные составляющие по формулам:

;

; ,

отсюда

,

отсюда

кН

кН

кН

кН

3. Определим допускаемое напряжение на срез для сварного шва, зная что сварка – ручная электродуговая, электродами Э42.

МПа

МПа

Определим длину швов, приняв К – катет шва по толщине полки уголка, т.е 10 мм:

мм;

мм;

мм.

мм.

kβ- расчетная высота углового шва, при ручной сварке β=0,7

Округляя, примем l1 =140 мм, l2 = 30 мм, прибавив для коротких швов по 5 мм против расчетной длины

Задача №3. Расчет посадок.

Определить предельные отклонения элементов посадки. Графически изобразить поля допусков и их положения. Выполнить расчеты зазоров или натягов для следующих видов сопряжений: 136 H7/g6; 32 H9/h9; 82 H8/s6.

Решение:

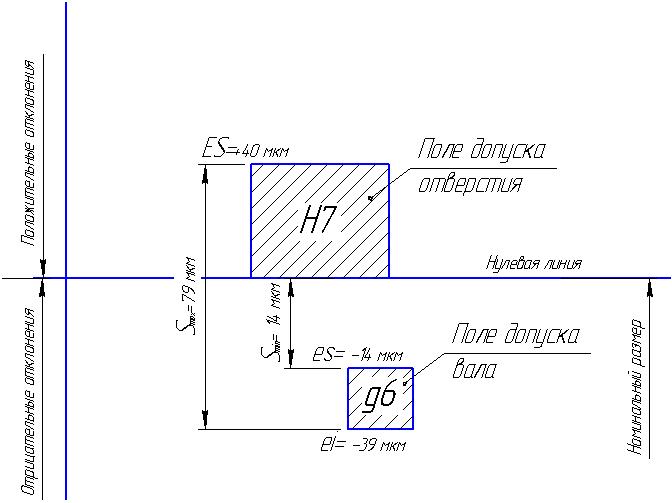

1. Сопряжение Ø 136 Н7/g6 – посадка с зазором.

По таблице находим предельные отклонения отверстий и валов по единой системе допусков и посадок ЕСДП.

Для отверстия Ø 136, предельное отклонение отверстия квалитета Н7 от 0 до +40 мкм

Dmax=136,040 мм; ES=+0,040 мм;

Dmin=136,0 мм; EI=0 мм;

TD= Dmax- Dmin=136,040-136,0 =0,040 мм

для вала Ø 136 квалитета g6 от -39 до -14 мкм

dmax=135,986 мм; es=-0,014 мм;

dmin=135,961 мм; ei=-0,039 мм;

Td= dmax- dmin=135,986-135,961=0,025 мм

Отсюда

Smax= Dmax - dmin =136,040-135,961 =0,079 мм

Smin= Dmin - dmax =136-135,986 =0,014 мм

Графически изобразим поля допусков посадки.

Рис. 3. Поля допусков посадки Ø136 Н7/g6

2. Сопряжение Ø 32 Н9/h9 – посадка c зазором.

По таблице находим предельные отклонения отверстий и валов по единой системе допусков и посадок ЕСДП.

Для отверстия Ø 32, предельное отклонение отверстия квалитета Н9 от 0 до +62 мкм

Dmax=32,062 мм; ES=+0,062 мм;

Dmin=32,0 мм; EI=0 мм;

TD= Dmax- Dmin=32,062-32,0 мм=0,062 мм

для вала Ø 32 квалитета h9 от -62 до 0 мкм.

dmax=32,0 мм; es=0 мм;

dmin=31,938 мм; ei=-0,062 мм;

Td= dmax- dmin=32-31,938=0,062 мм

Отсюда

Smax= Dmax - dmin =32,062-31,938 =0,124 мм

Smin= Dmin - dmax =0-0 =0,0 мм

Графически изобразим поля допусков посадки.

Рис. 4. Поля допусков посадки Ø32 Н9/h9

Из схемы видно, максимальный зазор посадки Smax = 124 мкм;

максимальный натяг Smin= 0 мкм.

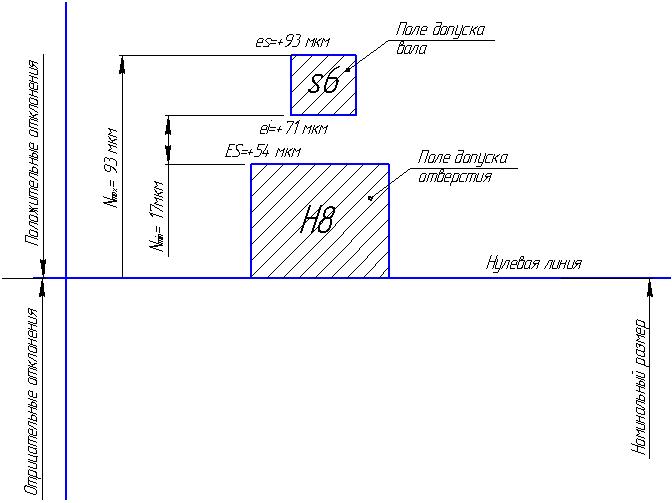

3. Сопряжение Ø 82 Н8/s6 – посадка c натягом.

По таблице находим предельные отклонения отверстий и валов по единой системе допусков и посадок ЕСДП.

Для отверстия Ø 82, предельное отклонение отверстия квалитета Н8 от 0 до +54 мкм

Dmax=82,054 мм; ES=+0,054 мм;

Dmin=82,0 мм; EI=0 мм;

TD= Dmax- Dmin=82,054-82,0 мм=0,054 мм

для вала Ø 82 квалитета s6 от + 71 до + 93 мкм

dmax=82,093 мм; es=+0,093 мм;

dmin=82,071 мм; ei=+0,071 мм;

Td= dmax- dmin=82,093-82,071=0,022 мм

Отсюда

Nmax= dmax - Dmin =82,093-82,0 =0,093 мм

Nmin= dmin - Dmax =82,071-82,054 =0,017 мм

Графически изобразим поля допусков

Рис. 5. Поля допусков посадки Ø82 Н8/s6

Задача №4. Ременные передачи.

Спроектировать клиноременную передачу установленную в систему привода насоса. Вращающий момент на ведущем шкиве Т1 = 10,1 Нм при угловой скорости 1 = 297 с-1, передаточное число i = 1,25, нагрузка постоянная, работа односменная. Выполнить чертеж шкива ведущего.

Решение:

Найдем частоту вращения ведущего шкива по формуле:

,

где

,

где

ω1 – угловая скорость на ведущем валу, с-1

Отсюда

мин-1

мин-1

Найдем требуемую мощность электродвигателя по формуле:

,

где

,

где

Т1 – вращающий момент на ведущем валу, Нм

п1 – частота вращения вала, мин-1

кВт

кВт

Выбор сечения ремня.

Для передачи Р1=3 кВт при п1=2838 мин-1 принимаем ремень обыкновенного качества сечения А.

4. Диаметр d1 ведущего шкива при сечении А и частоте вращения п1=2838 мин-1, будет равен d1 = 125 мм.

5. По диаметру ведущего шкива вычислим скорость ремня v и сравним его с допустимой.

м/с

м/с

Предельно допустимая скорость ремня не должна превышать 30 м/с.

18,5>30, условие соблюдается.

Диаметр d2 ведомого шкива определим по формуле

,

где

,

где

i – передаточное число,

ξ – коэффициент упругого проскальзывания ремня (ξ=0,015)

мм

мм

По таблице принимаем d2=160 мм

Фактическое передаточное число определяется по формуле:

Вычислим ориентировочное межосевое расстояние.

мм,

мм,

тогда длина ремня

мм

мм

Из нормального ряда длин ремней выбираем стандартную Lp= 2000 мм

Меньшая длина ремня не допускается, так как частота пробега ремня превышает допустимое значение.

Частота пробега ремня

с-1

с-1

Что допустимо, так как U<10 с-1

Вычислим окончательное межосевое расстояние

мм

мм

Угол обхвата ремнем меньшего шкива вычисляется по формуле:

Чтобы вычислить допускаемое полезное напряжение [К]п выберем из таблицы напряжение от предварительного натяжения К0 = 1,67 , отсюда

,

где

,

где

-

поправочные коэффициенты (табл.)

-

поправочные коэффициенты (табл.)

Рассчитаем окружную силу Ft

Н

Н

Определим требуемое число ремней

,

где

,

где

А0 – площадь сечения ремня;

Сz – коэффициент числа ремней (для 3 ремней Сz=0,95)

Принимаем

Ширину шкива вычислим по формуле

,

где

,

где

е – расстояние между осями канавок (табл.)

f – расстояние между осью крайней канавки и ближайшим торцом шкива (табл.)

мм

мм

Силу предварительного натяжения ремня рассчитываем по формуле:

,

где

,

где

σ0 – начальное напряжение в ремне (табл.)

Н

Н

Ресурс ремня определим по формуле:

,

где

,

где

Т0 – Гарантийная наработка ремня условно-расчетной длины (табл.),

Lp – расчетная длина ремня,

L0 – условно – расчетная длина ремня (табл.)

ч.

ч.

Определим силу, действующую на валы, по формуле:

Н

Н