- •СОДЕРЖАНИЕ

- •1. СВАРНЫЕ СОЕДИНЕНИЯ

- •1.1. Основные понятия и определения

- •1.2. Обозначение швов сварных соединений

- •1.3. Расчет сварных соединений

- •1.3.1. Стыковые соединения

- •1.3.2. Соединения, выполненные при помощи угловых швов

- •1.3.3. Расчет швов точечного соединения

- •1.4. Свариваемость сталей. Электроды. Выбор допускаемых напряжений

- •1.5. Примеры решения задач расчета сварных соединений

- •2. ПАЯНЫЕ И КЛЕЕВЫЕ СОЕДИНЕНИЯ

- •2.1. Паяные соединения

- •2.2. Клеевые соединения

- •2.3. Примеры решения задач расчетов паяных и клеевых соединений

- •3. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

- •3.1. Общие сведения

- •3.2. Расчет прочных швов

- •3.3. Расчет прочноплотных швов

- •3.4. Примеры решения задач расчета заклепочных соединений

- •4. СОЕДИНЕНИЯ С НАТЯГОМ

- •4.1. Общие сведения

- •4.2. Расчет соединений с натягом

- •4.3. Расчет деталей соединения на прочность

- •4.4. Соединения посадкой на конус

- •4.5. Фрикционные соединения коническими кольцами

- •4.6. Пример решения задачи соединения фрикционными кольцами

- •ЛИТЕРАТУРА

|

|

|

|

Таблица 3.9 |

|

|

Допускаемое условное напряжение на срез |

||||

|

|

|

[τусл], МПа |

|

|

Швы |

|

|

|

||

|

односрезные |

|

двухсрезные |

|

|

|

|

|

|

||

Однорядные |

|

70 |

|

120 |

|

Двухрядные |

|

65 |

|

115 |

|

Трехрядные |

|

60 |

|

100 |

|

3.4. Примеры решения задач расчета заклепочных соединений

Задача 3.4.1.

Определить максимальную знакопеременную нагрузку на заклепочное соединение внахлестку (рис. 3.5). Материал заклепок – сталь Ст 3, диаметр заклепок – d = 20 мм, отверстия просверлены. Проверить прочность полосы.

Рис. 3.5. Соединение внахлестку

Решение.

По табл. 3.3 принимаем допускаемые напряжения при знакопеременной

нагрузке [τср] = 70 МПа; [σсм] = 160МПа. Максимальная нагрузка:

из условия среза заклепки при d0 = 21 мм (см. табл. 3.2) по формуле (3.2)

[F |

]= πd0 |

2 |

z i [τ] = 3,14 212 |

6 1 70 =145,4 103 Н; |

||

ср |

4 |

|

ср |

4 |

|

|

|

|

|

|

|

||

из условия смятия заклепки (см. формулу (3.3))

[Fср ]= d0 Smin [σ]см = 21 10 6 160 = 201,6 103 Н.

60

Следовательно, Fmax= 145,4 103 Н.

Нормальные напряжения растяжения в сечениях полосы: сечение А-А по формуле (3.4)

σ p = |

F |

= |

145,4 103 |

= 77,75МПа |

|

max |

|

||||

(b −3d0 )Smin |

(250 −3 21) 10 |

||||

|

|

|

σp < [σp ],

σ p = 80МПа (см. табл. 3.3),

сечение В-В

|

F |

− |

3 |

F |

|

1 145,5 10 |

3 |

|

|

|

6 |

|

|

||||||

σ p = |

max |

|

|

max |

= |

|

= 32,3МПа, |

||

|

AB−B |

|

3 (192 −2 21) 10 |

||||||

|

|

|

|

|

|||||

σp <[σp ]

сечение С-С

|

F |

− |

5 F |

|

1 145,5 10 |

3 |

|

|

σ p = |

max |

|

6 |

max |

= |

|

= 41МПа, |

|

|

AC −C |

|

6 (80 − 21) |

10 |

||||

|

|

|

|

|

||||

|

|

|

|

σp |

< [σp ] |

|

|

|

Прочность полосы обеспечена.

Проверяем на срез (скалывание) края полосы по формуле (3.5):

|

1 |

F |

|

|

|

1 145,5 |

10 |

3 |

|

|

τср = |

6 |

max |

= |

|

= 41МПа |

|||||

z 2(l − |

d0 |

)S |

6 1 2(40 − |

21)10 |

||||||

|

|

|

||||||||

|

2 |

|

, |

|||||||

|

|

|

|

|

|

2 |

|

|||

τср < [τср ]; [τср ]=70 МПа .

Косынку на растяжение не проверяем, так как она заведомо прочнее полосы (размеры сечений больше).

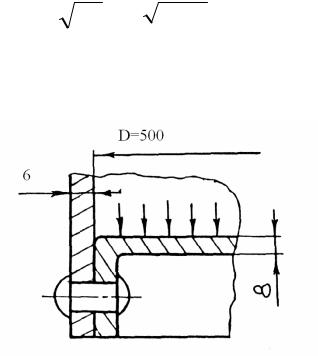

Задача 3.4.2.

Определить количество заклепок и их диаметр, при помощи которых крепится днище резервуара (рис. 3.6). Материал заклепок – сталь Ст 2, резервуара – сталь Ст 3.

61

Решение.

При склепывании деталей разной толщины диаметр заклепки определяется по формуле (3.1):

d ≈ 3 S Σ |

= 3 6 + 8 = 11 ,2 мм |

. |

|

|

Принимаем диаметр заклепки d = 12 мм, а диаметр просверленного отверстия под заклепку d0 = 12,5 мм (см. табл. 3.2).

Рис. 3.6. Соединение крепления днища резервуара

Сила, действующая на заклепку от внутреннего давления:

|

πD2 |

3,14 5002 |

3 |

F = |

4 P = |

4 |

0,8 =157 10 Н. |

Число заклепок из условия среза (см. формулу (3.2)):

Zср = |

|

|

F |

|

|

157 103 |

||||

|

|

|

|

= |

|

|

|

|

= 9,14 , |

|

πd |

2 |

i [τср ] |

|

3,14 12,5 |

2 |

|

||||

|

0 |

|

|

|

1 140 |

|||||

|

4 |

|

|

4 |

|

|||||

|

|

|

|

|

|

|

|

|

||

Zср= 10.

Число заклепок из условия смятия (см. формулу (З.3)):

Zсм = |

|

F |

|

= |

|

157 103 |

= 6,54 |

|||

d0 |

smin [σсм ] |

12,5 |

|

6 320 |

||||||

|

|

|

||||||||

Zсм= 7.

Принимаем большее из двух значений Z=10.

62

Задача 3.4.3.

Элемент фермы, состоящий из двух прокатных равнобоких уголков, растянут с усилием F = 800 кН. Подобрать уголки и рассчитать заклепочное соединение уголков с листом узла фермы (рис. 3.7). Материал листа – сталь Ст 3, заклепок – сталь Ст 2. Отверстия под заклепки просверлены.

Рис. 3.7. Ферма

Решение.

Требуемая площадь ослабленного поперечного сечения двух уголков

F |

800 103 |

|

3 |

|

2 |

|

АТР ≥ [σ p ]= |

|

= 5 10 |

|

мм |

|

, |

160 |

|

|

где [σр] = 160МПа (см.табл.3.3).

Принимая ориентировочно полную площадь сечения одного уголка на 20% больше ослабленной, найдем

A |

=1,15 |

A |

=1,2 |

5 10 |

3 |

= 3000мм2 |

ТР |

|

|

||||

|

|

|

||||

1 |

|

2 |

|

2 |

. |

|

|

|

|

||||

По ГОСТ 8509 - 72 выбираем уголок № 16: А = 314 мм2, 160x160x12.

Определяем по формуле (3.1) диаметр заклепки:

d ≈ 3 SΣ |

= 3 10 +10 +15 =17,7 мм |

. |

|

|

Принимаем d = 20 мм, d0 = 21 мм (см. табл. 3.2).

Число заклепок из условия среза определяем по формуле (3.2):

63

Zср = |

|

F |

|

= |

|

800 103 |

=8,25, |

|

πd02 |

i[τср ] |

|

3,14 212 |

2 140 |

||||

|

|

|

4 |

|

||||

|

4 |

|

|

|

|

|

|

|

где [τср] = 140 МПа (см. табл. 3.3).

Число заклепок из условия смятия определяем по формуле (3.3):

Zсм = |

|

F |

|

= |

800 103 |

= 7,93 |

, |

||

d0 |

smin [σсм ] |

21 15 |

320 |

||||||

|

|

|

|

||||||

где [σсм] = 320 МПа (см. табл. 3.3).

Окончательно устанавливаем 10 заклепок в два ряда.

Проверяем на срез (скалывание) края уголка по формуле (3.5) (табл. 3.3)

|

|

|

τср = |

|

|

F |

|

|

|

= |

|

800 |

103 |

=123МПа |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

21 |

|

|

|

|||||||

|

|

|

|

|

Z |

2(l− |

d0 |

)S 2 5 |

2(43− |

) 10 2 |

|

|

|

|||||||||

|

|

|

|

|

2 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||

Условие прочности выполняется: |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

τср < [τср]. |

|

|

|

|

|

|

|||||

Уголок проверяем на растяжение |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

1 |

F |

|

|

F |

|

|

|

|

|

|

|

800 10 |

3 |

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

σ p = |

|

= |

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

= 147 |

МПа, |

|||

|

|

|

2( A1 − |

|

2 d 0 S ) |

|

2 (3140 − 2 21 10 ) |

|||||||||||||||

|

A1 нетто |

|

|

|

|

|

|

|

||||||||||||||

[σр] = 160МПа (табл.3.3),

σ < [σр].

Условие прочности соблюдается.

Задача 3.4.4.

Рассчитать заклепочное соединение по рис. 3.8.

Определить число и диаметр заклепок, соединяющих косынку 1 со швеллерной балкой 2, и высоту косынки h, если сила F = 40 кН.

64

Материал косынки, швеллера и заклепок – сталь Ст 3.

Рис. 3.8. Заклепочное соединение косынки со швеллером

Решение.

Считаем, что отверстия под заклепку просверлены. На заклепочное соединение действуют изгибающий момент М и сила сдвига F.

Μ = F l = 40 103 0,8 = 32 103 НМ.

Из условия прочности пластин на изгиб определяем величину ослабленного сечения косынки 1.

W1 ≥ [M ]= 32 103 103 = 2 105 мм3 , σи 160

где [σи] ≈ [σр] = 160МПа (см.табл.3.3).

Момент сопротивления сечения косынки

|

W = |

h 2 |

S |

|

||

тогда |

6 |

, |

||||

|

||||||

|

|

|

|

|

||

h = |

6 2 10 5 |

= 316 мм . |

||||

12 |

|

|

||||

|

|

|

|

|

||

65

Учитывая, что сечение ослаблено отверстиями под заклепки, ориентировочно полученное значение высоты косынки h увеличиваем на 10%.

hбрутто =1,1 h =1,1 316 = 347,6мм.

Принимаем hбрутто = 345 мм.

Диаметр заклепки, учитывая толщины сечения косынки и швеллера, по формуле (3.1)

d = (3K3,5) SΣ = (3K3,5) 6,5 +12 =15мм |

. |

|

Принимаем d = 16 мм, d0 = 16,5 мм (см. табл.3.2).

Заклепки установлены по контуру соединения внахлестку, шаг соединения

3d ≤ t ≤ 6d .

Принимаем шаг t = 4,5 d = 4,5·16 = 72 мм.

Число заклепок Z = 10 (рис. 3.9).

Рис.3.9. Элемент чертежа заклепочного соединения косынки со швеллером

Усилие, приходящееся на одну заклепку от сдвигающей силы при условии равномерного распределения ее действия между всеми заклепками (см.

формулу (3.10)):

FF = FZ = 4 10103 = 4000Н.

66

Наибольшее усилие, приходящееся на заклепку от момента М (см.

формулу (3.11)):

FΜmax = |

Μ r |

|

= |

32 103 103 |

175 |

|

= 27584Н. |

|||

max |

|

|

|

|

|

|

||||

Ζ |

4 175 |

2 |

+ 4 123 |

2 |

+ 2 100 |

2 |

||||

|

∑ri |

2 |

|

|

|

|

|

|||

i=1

Суммарное усилие, действующее на наиболее нагруженные заклепки 6 и 10, равно геометрической сумме сил FА и FM max

F = |

F |

2 + F |

2 |

+ 2F F |

cosα = |

||

Σ |

F |

|

M max |

|

F |

M max |

|

r |

= r |

|

= 1002 |

+1442 |

=175мм; |

||

1 |

max |

|

|

|

|

|

|

|

r |

= 1002 |

+ 722 =123мм; |

|

|||

|

2 |

|

r3 =100мм. |

|

|

||

|

|

|

|

|

|||

Из треугольника АОВ

cos α = 100175 = 0,5714 .

FΣ =  FF62 +FM2 max6 +2 FF6 FM max6 cosα ,

FF62 +FM2 max6 +2 FF6 FM max6 cosα ,

FΣ =  40002 +275842 +2 4000 0,5714 = 28977Н.

40002 +275842 +2 4000 0,5714 = 28977Н.

По усилию FΣ проверяем заклепку на срез (см. формулу (3.2)):

τср = |

|

FΣ |

|

= |

28977 4 |

=135МПа. |

|

π |

2 |

|

3,14 16,52 1 |

|

|||

|

d0 |

i |

|

|

|

||

|

|

4 |

|

|

|

|

|

τср < [τср ]

где [τср] = 140МПа (см. табл.3.3)).

Проверяем заклепку на смятие (см. формулу (3.3)):

σсм = |

FΣ |

= |

|

28977 |

= 270МПа. |

||

d0 |

S2 |

16,5 6,5 |

|||||

|

|

|

|||||

σсм < [σсм], где [σсм] = 320МПа (см. табл.3.3).

67

Напряжение изгиба косынки по сечению А-А: момент инерции сечения

|

12 354 |

3 |

|

16,5 |

3 |

|

2 12 16,5) +(12 16,5 |

3 |

|

I = |

|

−2 (12 |

|

+72 |

|

+1443 12 16,5) |

|||

12 |

|

12 |

|

|

|||||

|

|

|

|

|

12 |

|

|

−12 1216,53 = 3921,6 104 мм4 ;

момент сопротивления сечения

W |

нетто |

= |

|

I |

= |

3921,6 10 |

4 |

= 221559мм3 |

; |

||||

Υmax |

177 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||

|

σu = |

Μ |

A−A |

|

= |

|

40 103 700 |

=129МПа. |

|

||||

|

Wнетто |

|

221559 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||

σи < [σи] – условие прочности соблюдается.

Задача 3.4.5.

Определить толщину листов, накладок и размеры продольного и поперечного заклепочных швов цилиндрического автоклава (рис. 3.10), предназначенного для испытания деталей под давлением. Диаметр автоклава D = 50 мм, давление жидкости в автоклаве P = 1,5 МПа.

Рис.3.10. Заклепочное соединение накладок с цилиндрическим автоклавом

Решение.

Материал автоклава, накладок и заклепок – сталь Ст 4, σв=480 МПа. По табл. 3.8 при

p 2D = 1,5 2500 = 375 ммН2

принимаем двухрядный шов внахлестку.

68

Тогда:

nB = 4,75 (см. табл. 3.7);

ϕ = 0,7 – коэффициент прочности шва. Допускаемое напряжение при растяжении

[σр ]= σВ = 480 =100 МПа . nB 4,75

Толщина стенок автоклава (см. формулу (3.15)):

S = |

|

P D |

|

+ = |

1,5 500 |

+2 =5,36 +2 = 7,36 мм. |

|

2 |

ϕ [σp ] |

2 0,7 100 |

|||||

|

|

|

|||||

Принимаем S = 8 мм. Диаметр заклепок

d = S +8 =8 +8 =16мм.

Принимаем d = 16 мм, d0 = 16,5 мм (см. табл. 3.2). Шаг двухрядного шва внахлестку (см. рис. 3.1, б)

t = 2,6d +15 = 2,6 16 +15 =56,6мм.

Принимаем t = 56 мм.

Коэффициент прочности шва (см. формулу (3.19)):

ϕ = t −t d = 5656−16 = 0,71.

Расчетная нагрузка на одну заклепку: продольного шва по формуле (3.20)

F = |

P D t |

= 1,5 500 56 =10500Н; |

||||

|

|

|||||

0 |

|

|

2 K |

|

2 2 |

|

|

|

|

|

|

||

а поперечного шва по формуле(3.21) |

|

|||||

F = |

P D t |

= 1,5 500 |

56 = 5250Н; |

|||

|

||||||

|

0 |

|

4 K |

|

4 2 |

|

|

|

|

|

|

||

Проверка заклепок на срез производится по формуле (3.22)

69

τ усл = |

|

F0 |

|

|

= |

|

|

10500 4 |

= 49,13 МПа . |

i |

πd0 |

2 |

|

1 |

3,14 16,52 |

||||

|

|

|

|

||||||

|

4 |

|

|

|

|

|

|

|

|

где [τусл] =65МПа (см. табл.3.9)

Коэффициент скольжения определяется по формуле (3.18)

ξ = |

4F0 |

= |

4 10500 |

= 24,56. |

|

πd02 Ki |

3,14 16,52 2 |

||||

|

|

|

ξ < [ξ],

[ξ ]= (60 K65 ) ммН 2 .

l =1,5d =1,5 16 = 24 мм.

t = 2,6d +15 = 2,6 16 +15 = 56мм.

70