- •2.6 Подбор и проверочный расчет подшипников 68

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом 75

- •5.1 Составление сметы затрат на окр 82

- •Введение

- •Технологический раздел

- •Анализ технологического процесса

- •Требования к сырью

- •Требования к готовой продукции

- •Конструкторский раздел

- •Общие сведения и виды ленточных транспортеров

- •Принцип действия ленточного транспортера

- •Виды лент и их составляющие

- •Расчет желобчатого ленточного транспортера

- •Исходные данные

- •Выбор типа и материала ленты

- •Определение параметров транспортера

- •Проверочные расчеты ветвей транспортера

- •Кинематический расчет привода

- •Расчёт клиноременной передачи

- •Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба

- •2.5.3 Допускаемые контактные напряжения

- •2.5.4 Допускаемые напряжения изгиба

- •2.5.5 Расчет тихоходной ступени редуктора (прямозубое зацепление)

- •2.5.6 Расчет быстроходной ступени редуктора (косозубое зацепление)

- •2.5.7 Ориентировочный расчет и разработка конструкции валов

- •2.5.8 Расчет валов

- •2.5.9 Проверочный (уточненный) расчет валов

- •2.6 Подбор и проверочный расчет подшипников

- •2.6.1 Расчет шпоночных соединений

- •2.6.2 Смазка зацеплений и подшипников

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом

- •Научно-исследовательский раздел

- •Охрана труда

- •Организационно-экономический раздел

- •Составление сметы затрат на окр

- •Заключение

- •Список литературы

Расчёт клиноременной передачи

Исходные данные:

Э

Мощность на валу электродвигателя, Р ’ = 3,9 кВт;Частота вращения вала электродвигателя, nЭ = 720 мин-1;

Передаточное число ремѐнной передачи, UР = 2,5;

Передача вертикальная.

Определяем момент на ведущем шкиве:

где Tвед – момент на ведущем шкиве.

По таблице 6.11 [4] из значения (T1 =49,6 Н·м) выбираем сечение клинового ремня «А (А)».

Из таблицы 10.11[7] определяем основные характеристики клинового приводного ремня:

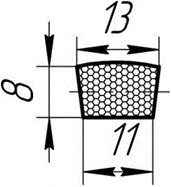

Размеры сечения Wp=11, W=13, h=8;

Площадь поперечного сечения A1=81 мм2;

Масса 1 м длинны ремня – 0,105 кг.

Сечение клинового ремня «А» представлено на рисунке 2.8.

Рисунок 2.8 – Сечение клинового ремня «А».

Диаметр ведущего шкива при Kd = 3 – 4 определим по формуле:

d1=3,5⸱ =128

мм

=128

мм

где Kd – коэффициент для клиноременной передачи.

Из предпочтительных расчетных диаметров шкивов по ГОСТ 1284-68 находим d1 =125 мм.

Скорость ремня рассчитывается по формуле:

где n4 – частота вращения вала электродвигателя, об/мин.

Также рекомендуемое сечение подбираем в зависимости от передаваемой мощности Р4 и скорости ремня v по табл. 10.15 [7].

Диаметр ведомого шкива рассчитаем по формуле:

𝑑2 = 𝑑1 ∙ 𝑈Р,

𝑑2 =125 ∙ 2,5 =312,5 мм,

принимаем d2 = 315 мм.

Рассчитаем предварительное межосевое расстояние по формуле:

𝑎𝑚𝑖𝑛 = 0,55 ∙ (𝑑1 + 𝑑2) + h,

где h – высота ремня, мм.

𝑎𝑚𝑖𝑛 = 0,55 ∙ (125 +315) + 8 =250 мм.

Длина ремня рассчитывается по формуле:

Принимаем стандартную длину ремня lР = 1250 мм по табл. 10.12 [7].

Уточняем значение межосевого расстояния по формуле:

𝑎 =

0,25 ∙ (lР

– 𝑊)

+

где a – уточненное межосевое расстояние, мм;

W = 0,5π⸱ (d1 + d2) = 0,5⸱3,14⸱ (125+315) =691,15 мм;

y = 0,25(d2 – d1)2 =0,25 (315– 125)2 =9025 мм2.

𝑎 =

0,25 ∙ ((1250 – 691,15) + )=262,22

мм

)=262,22

мм

Определим угол обхвата ведущего шкива:

Коэффициенты согласно указаниям [5] стр. 122…123

Сα — коэффициент учитывающий влияние угла обхвата на малом шкиве (Сα = 0,98).

CP — коэффициент влияние режима работы (Cp =0,9).

СL — коэффициент влияние длины ремня (СL =1).

СZ — коэффициент учитывающий неравномерность нагрузки по ремням (СZ = 0,9).

Определим допускаемую мощность на один клиновой ремень по формуле:

𝑃ДОП = 𝑃0 ∙ 𝐶𝛼 ∙ 𝐶𝑃 ∙ 𝐶𝐿 ∙ 𝐶𝑍,

где PДОП – допускаемая мощность на один клиновой ремень, кВт;

P0 – мощность, передаваемая одним ремнём, кВт.

По таблице 6.8 [4] находим значение мощности P0 = 1,22 кВт передаваемое одним ремнем.

𝑃ДОП = 1,22 ∙ 0,98 ∙ 0,9 ∙ 1 ∙ 0,9 = 0,96 кВт.

Рассчитаем требуемое количество клиновых ремней по формуле:

принимаем Z = 4.

Определим силу предварительного натяжения ремня по формуле:

Определим силу, действующую на валы:

Fr = 2F0Zsin(1/2) = 2×182×4sin(138°/ 2) = 1359 H.

Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба

По

таблице 4.3 [1], в соответствии с тем, что

принимаем для шестерни и колеса сталь

40Х с

принимаем для шестерни и колеса сталь

40Х с

где

и

и

—соответственно

твердость поверхностей шестерни и

колеса.

—соответственно

твердость поверхностей шестерни и

колеса.

Предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов нагружений:

Минимальный

коэффициент запаса прочности по [1],

стр. 104

принимаем

Коэффициент долговечности:

,

,

где

базовое

число циклов нагружений, при

базовое

число циклов нагружений, при

;

;

—действительное

число циклов нагружений

—действительное

число циклов нагружений

где

n—частота

вращения шестерен, колес,

;

;

—ресурс

передачи,

—ресурс

передачи,

;

;

- для шестерни быстроходной

;

;

- для зубчатого колеса быстроходного и шестерни тихоходной

- для зубчатого колеса тихоходной ступени

Коэффициент долговечности:

- для шестерен быстроходной

,

поэтому принимаем

,

поэтому принимаем

- для колеса быстроходного

принимаем

принимаем

- шестерни тихоходной ступени

поэтому

принимаем

поэтому

принимаем

- для колеса тихоходной ступени

поэтому

принимаем

поэтому

принимаем