- •2.6 Подбор и проверочный расчет подшипников 68

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом 75

- •5.1 Составление сметы затрат на окр 82

- •Введение

- •Технологический раздел

- •Анализ технологического процесса

- •Требования к сырью

- •Требования к готовой продукции

- •Конструкторский раздел

- •Общие сведения и виды ленточных транспортеров

- •Принцип действия ленточного транспортера

- •Виды лент и их составляющие

- •Расчет желобчатого ленточного транспортера

- •Исходные данные

- •Выбор типа и материала ленты

- •Определение параметров транспортера

- •Проверочные расчеты ветвей транспортера

- •Кинематический расчет привода

- •Расчёт клиноременной передачи

- •Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба

- •2.5.3 Допускаемые контактные напряжения

- •2.5.4 Допускаемые напряжения изгиба

- •2.5.5 Расчет тихоходной ступени редуктора (прямозубое зацепление)

- •2.5.6 Расчет быстроходной ступени редуктора (косозубое зацепление)

- •2.5.7 Ориентировочный расчет и разработка конструкции валов

- •2.5.8 Расчет валов

- •2.5.9 Проверочный (уточненный) расчет валов

- •2.6 Подбор и проверочный расчет подшипников

- •2.6.1 Расчет шпоночных соединений

- •2.6.2 Смазка зацеплений и подшипников

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом

- •Научно-исследовательский раздел

- •Охрана труда

- •Организационно-экономический раздел

- •Составление сметы затрат на окр

- •Заключение

- •Список литературы

Расчет желобчатого ленточного транспортера

Исходные данные

Исходные данные для расчета конвейера:

Производительность Q, т/ч 25,4

Угол подъема β, град 11,5

Ширина ленты B, м 0,4

Длина конвейера L, м 45

Длина прямой части L1, м 30

Длина подъемной части L2, м 15

Высота подъёма конвейера H, м 3

Плотность муки γ, кн/м3 5,9

Выбор типа и материала ленты

В ленточных транспортерах, тяговым органом является лента, применяются конвейерные ленты с тяговым каркасом и наружными резиновыми обкладками с плоскими поверхностями. В зависимости от условий эксплуатации выпускаются ленты различного типа согласно ГОСТ 20-85 [12].

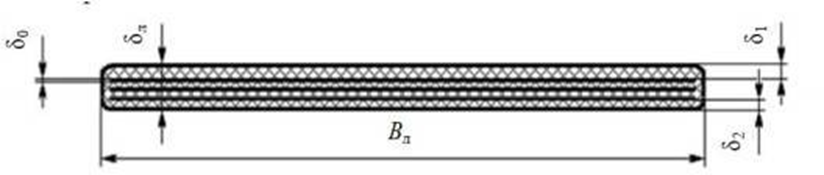

Исходя из характеристик транспортируемого груза, выбираем ленту. На рисунке изображено поперечное сечение ленты.

Рисунок 2.3–Поперечное сечение резинотканевой ленты: ВЛ ширина ленты, мм; δл толщина ленты, мм; δ0 толщина прокладки, мм; δ1, δ2 толщина обкладок рабочей и опорной стороны ленты, мм

Выбираем ленту типа 2, которая применяются для транспортирования средне и мелкокусковых сыпучих грузов групп абразивности A, B, C, D.

Таблица 2.1 – Характеристики ленты

Тип лент ы |

Характерист ики ленты |

Основа и уток из комбинирован ных нитей (полиэфир и хлопок) |

Основа и уток из полиамидны х нитей |

Прочность тягового каркаса, Н/мм ширины каркаса |

Класс прочност и резины наружных обкладок |

Предел прочнос ти резины обкладо к на разрыв, МПа |

2 |

Двусторонняя резиновая обкладка |

БКНЛ-65 БКНЛ-65-2 БКНЛ-100 БКНЛ-150 |

- - ТА-100, ТА0150 ТК-100 ТК-150 ТК-200-2 |

65 100 100 150 200 |

Б В |

20 15 |

3 |

Односторонняя резиновая обкладка |

БКНЛ-65 БКНЛ-65-2 БКНЛ-65-100 |

- - - |

65 100 100 |

В |

15 |

4 |

Двустороння я резиновая обкладка, одна или две прокладки каркаса |

БКНЛ-65 БКНЛ-65-2 БКНЛ-100 |

- ТА-100 ТК-100 |

65 100 100 |

С |

10 |

Учитывая транспортируемый груз, используем прокладку БКНЛ-100 из комбинированных нитей.

Определение параметров транспортера

Предварительное число прокладок ленты примем равное:

Определение скорости движения ленты:

Q=310VB2γ,

где Q- производительность конвейера т/ч, В- ширина ленты, м, γ-насыпной вес муки, кН/м3.

Назначение приводной станции – передавать вращательное движение ленте с такой скоростью, при которой будет обеспечиваться заданная производительность транспортера. Натяжная станция ленточного транспортера служит для обеспечения первоначального натяжения ленты, что обеспечивает безаварийную работу транспортера [13].

Диаметр приводного и натяжного барабана:

|

Диаметр натяжного барабана:

|

|

Рассчитанный диаметр приводного и натяжного барабана соответствует требованиям ГОСТ 22644 – 77. Роликоопоры играют немало важную роль, в ленточном транспортере они поддерживают груженую и холостую ветви. Тип роликов выбирается исходя из назначения и характеристик транспортируемого груза. Размеры роликов и вес вращающихся частей зависят от ширины ленты.

Исходя из характеристик, выбираем желобчатую конструкцию роликоопор представленную на рисунке 2.4. Определение параметров роликов приведены в таблице 2.2.

Рисунок 2.4 – Конструкция роликоопор

Таблица 2.2 – Параметры роликоопор

Ширина ленты Bл, мм |

400 |

500 |

650 |

800 |

1000 |

1200 |

Диаметр ролика dp, мм |

102 |

102 |

102 |

127 |

127 |

127 |

Вес вращающихся частей Gp, Н |

115 |

135 |

155 |

180 |

210 |

260 |

В соответствие с таблицей 2.2, принимаем диаметр роликов dp и вес вращающихся частей Gp в зависимости от ширины ленты Bл:

dp=102 мм;

Gp=135 Н.

Для желобчатой ленты поперечное сечение материала представляет собой треугольник и трапецию, ограниченную снизу желобчатыми роликами, имеющими угол наклона 20°.

Тяговый расчет.

Погонная нагрузка от ленты:

|

где

i

= 4 – число прокладок, предварительно

выбирается по ширине ленты;

– толщина одной прокладки;

– толщина одной прокладки;

=2 и 1,5 мм – толщина обкладок, соответственно,

на рабочей и опорной сторонах ленты.

=2 и 1,5 мм – толщина обкладок, соответственно,

на рабочей и опорной сторонах ленты.

Погонная нагрузка от вращающихся частей роликоопор (верхних и нижних):

На рабочей ветви:

|

|

На холостой ветви:

|

|

где gв, gн – вес вращающихся роликоопор, H; lВ и lн – расстояние между роликоопорами на рабочей и холостой ветвях, м. |

|

Погонная нагрузка от груза:

|

|

Определение натяжений ленты в характерных точках.

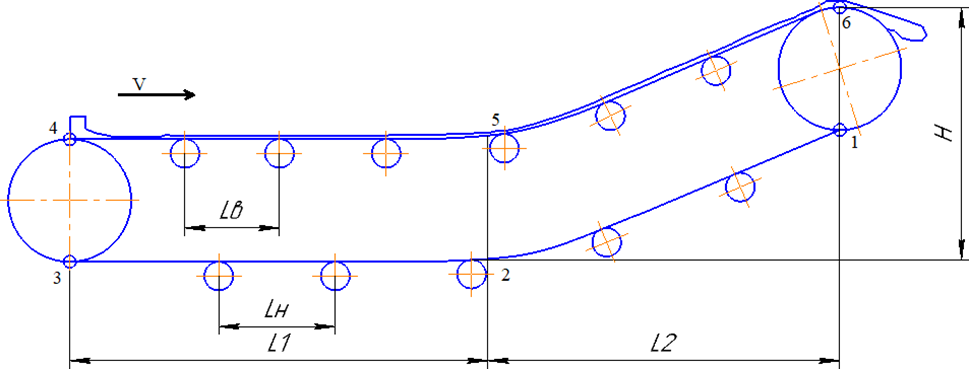

Рисунок 2.5– Расчетная схема трассы конвейера

В первую очередь определяют минимальное натяжение Smin, которое у горизонтальных транспортеров находится на сбегающей ветви приводного барабана, предположим, что минимальное натяжение будет в точке S1=750 Н.

Проверяем величину минимального натяжения ленты, нагруженной ветви исходя из допустимого провисания ленты по формуле:

𝑆2 = 𝑆1 + (𝑞р’’ + 𝑞л) ∙ 𝜔 ∙ 𝐿1 – 𝑞л ∙ 𝐻,

где - коэффициент сопротивления роликоопор, =0,03 с-1.

Тогда:

𝑆2 =750+(38,3+36,5)⸱0,03⸱30-36,5⸱3=707 Н, что меньше S1.

Начало расчета показывает, что предположение оказалось неверным: так как минимальное натяжение из расчета оказалось в точке 2.

Начинаем расчет снова.

Натяжение в точке 3:

𝑆3 = 𝑆2 + (𝑞р’’ + 𝑞л) ∙ 𝜔 ∙ 𝐿2 =750+(38,3+36,5) ⸱0,03⸱15=783 Н

𝑆4 = 𝑆3 ∙ 𝜔1 =783⸱1,03=806 Н

где 1 – коэффициент сопротивления движению при огибании лентой барабана, 1=1,03 с-1.

𝑆5 = 𝑆4 + (𝑞р’ + 𝑞л + 𝑞гр) ∙ 𝜔 ∙ 𝐿2 =806+(200+36,5+813) ⸱0,03⸱15=1278 Н

𝑆6 = 𝑆5 + (𝑞р’ + 𝑞л + 𝑞гр) ∙ 𝜔 ∙ 𝐿1 + (𝑞л + 𝑞гр) ∙ 𝐻=

=1278+(200+36,5+813) ⸱0,03⸱30+(36,5+813) ⸱3=4471 Н

При определении натяжения в точке 1 обход ведем против хода конвейера, поэтому второй член взят со знаком минус, а третий со знаком

плюс.

𝑆1 = 𝑆2 – (𝑞р’’ + 𝑞л) ∙ 𝜔 ∙ 𝐿1 + 𝑞л ∙ 𝐻 =

=750 – (38,3+36,5) ⸱0,03⸱30+36,5⸱3=792 Н

𝑆𝑚𝑎𝑥 =4471 Н