- •2.6 Подбор и проверочный расчет подшипников 68

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом 75

- •5.1 Составление сметы затрат на окр 82

- •Введение

- •Технологический раздел

- •Анализ технологического процесса

- •Требования к сырью

- •Требования к готовой продукции

- •Конструкторский раздел

- •Общие сведения и виды ленточных транспортеров

- •Принцип действия ленточного транспортера

- •Виды лент и их составляющие

- •Расчет желобчатого ленточного транспортера

- •Исходные данные

- •Выбор типа и материала ленты

- •Определение параметров транспортера

- •Проверочные расчеты ветвей транспортера

- •Кинематический расчет привода

- •Расчёт клиноременной передачи

- •Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба

- •2.5.3 Допускаемые контактные напряжения

- •2.5.4 Допускаемые напряжения изгиба

- •2.5.5 Расчет тихоходной ступени редуктора (прямозубое зацепление)

- •2.5.6 Расчет быстроходной ступени редуктора (косозубое зацепление)

- •2.5.7 Ориентировочный расчет и разработка конструкции валов

- •2.5.8 Расчет валов

- •2.5.9 Проверочный (уточненный) расчет валов

- •2.6 Подбор и проверочный расчет подшипников

- •2.6.1 Расчет шпоночных соединений

- •2.6.2 Смазка зацеплений и подшипников

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом

- •Научно-исследовательский раздел

- •Охрана труда

- •Организационно-экономический раздел

- •Составление сметы затрат на окр

- •Заключение

- •Список литературы

Конструкторский раздел

Общие сведения и виды ленточных транспортеров

Ленточный транспортер непрерывного действия, рабочим органом которого является бесконечная лента, натянутая на барабаны. Один из барабанов, приводит ее в движение, а другой натягивает, во избежание провисания ленты по ее периметру установлены ролики. Приводной барабан приводится в движение электродвигателем через различные передачи в редукторе [10].

Ленточный транспортер, предназначенный для перемещения муки, состоит из следующих элементов:

1. Лента, является основным тяговым органом транспортера.

2. Рама, на ней крепятся роликоопоры, которые поддерживают несущую и обратную сторону ленты.

3. Барабаны, один контролирует натяжение ленты, а другой приводит ее в движение.

4. Привод, передает требуемое количество энергии и приводит барабан в движение.

5. Загрузочные воронки используют для подачи продукта.

Применение транспортеров очень обширное, их используют для перемещения твердых, сыпучих, аморфных грузов, как на малые, так и на большие расстояния в несколько десятков метров.

За все время использования транспортеров инженерам удалось разработать достаточно большое количество моделей. Их применяют непосредственно как отдельные машины, так и внедряют в производственную линию.

Из конструктивных элементов рабочего органа различают следующие виды транспортеров:

- прямые;

- желобчатые;

- наклонные;

- смешанного типа;

- поворотные.

Принцип действия ленточного транспортера

Задача ленточного транспортера доставить груз (насыпной или штучный) с места его загрузки до места разгрузки [11].

Груз на ленте размещается равномерно или через определенные промежутки. В данном случае происходит перевозка мучной смеси равномерно, во избежание просыпания продукта предусмотрены ограждения. Для загрузки смеси имеется загрузочная воронка.

Конвейер имеет две одновременно перемещаемых ветки: рабочую и холостую.

Виды лент и их составляющие

Лента является самой дорогой составляющей ленточного транспортера и от ее работы напрямую зависит экономический успех предприятия.

Среди многообразия существующих лент, выделяют такие виды как:

− ленты общего назначения – для сыпучих грузов.

− ленты специальные – для специальных условий эксплуатации (большой температуры, агрессивной среды, пожароопасные грузы, с крутым углом наклона и т.д.)

В зависимости от продукта, который транспортирует конвейер, выбирается лента и ее физико-химические свойства.

В зависимости от типа производства лента бывает двух видов: Первый вид самый распространенный вид — это резинотканевая лента.

Она состоит из резинотканевого каркаса, рабочей и не рабочей обкладки. Основа ленты состоит из специальной ткани синтетической или натуральной упрочненная специальными пропитками.

Второй вид – резинотросовая лента, состоящая из скрытых в резине стальных тросов. Данный вид очень прочный и позволяет транспортировать достаточно большие грузы на дальние расстояния.

В природе встречаются транспортеры и с другими различными видами лент: брезентовыми, сетчатыми, пищевыми и пластиковыми – но такие ленты применяются гораздо реже.

Резинотканевая лента может обладать различными свойствами в зависимости от угла наклона, скорости и принципа загрузки.

− на гладкой ленте транспортируют обычно штучные грузы.

− лента, которая имеет рифления, предназначена для перемещения сыпучих грузов.

− ленты, на которых расположены поперечные перегородки до 200 мм, могут перемещать груз под углом наклона 35 – 40°.

В зависимости от условий эксплуатации ленты выбирается число прокладок. Лента, с большей прочностью состоящая из 6 слоев имеет толщину до 17 мм.

На производствах чаще всего используют резинотканевую ленту, она имеет ряд преимуществ – гибкость, эластичность и прочность.

Устройство резинотканевой транспортерной ленты по ГОСТ 20 – 85:

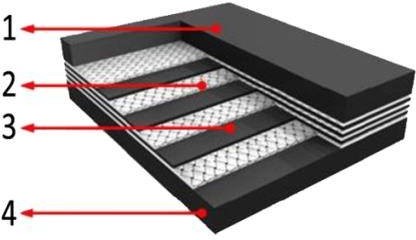

Рисунок 2.1 – устройство резинотканевой ленты:

1 – рабочий резиновый слой;

2– тканевая прокладка; 3 – резиновый адгезирующий слой; 4 – нерабочий резиновый слой

Рассмотрим 4 основных типа производимых лент:

−первый тип – для тяжелых и очень тяжелых условий эксплуатации. В состав таких лент под рабочую обкладку добавляют защитную брекерную прокладку из высокопрочной ткани, которая защищает ленту от пробоя.

−второй тип – для средних условий эксплуатации, многопрокладочные с резиновой обкладкой с двух сторон и резиновыми бортами (более распространенные ленты).

−тип три и четыре – для легких условий эксплуатации, многопрокладочные с односторонней (тип 3) или двусторонней резиновой обкладкой (тип 4) и нарезными бортами.

Резинотканевым лентам можно придать различную форму в виде лотка или желоба за счет специальных конструкций роликов, что увеличивает площадь насыпаемого груза. Но не стоит забывать о существующем угле желобчатости, который не дает повредить ленту, если же превысить угол, то ленту может деформировать или выгнуть.

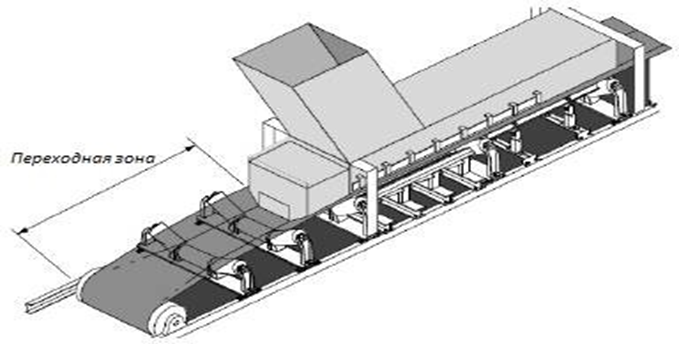

Образование бортов ленты происходит после прохождения хвостового барабана, при входе в зону загрузки. Расстояние от барабана до первой желобчатой роликоопоры называется переходной зоной (рисунок 2.2). В этой зоне установлены переходные роликоопоры, которые постепенно загибают ленту образуя желоб. В ходе перехода от плоского состояния к желобчатому, образуется большое натяжение ленты по бокам, что может привести к разрыву ленты в месте ее стыка.

Рисунок 2.2 – Переходная зона ленточного транспортера

Углы желобчатости установлены стандартами и бывают различными в зависимости от производства. Самый распространенный и часто используемый угол 20°, но также бывают 30° и 40°.