- •2.6 Подбор и проверочный расчет подшипников 68

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом 75

- •5.1 Составление сметы затрат на окр 82

- •Введение

- •Технологический раздел

- •Анализ технологического процесса

- •Требования к сырью

- •Требования к готовой продукции

- •Конструкторский раздел

- •Общие сведения и виды ленточных транспортеров

- •Принцип действия ленточного транспортера

- •Виды лент и их составляющие

- •Расчет желобчатого ленточного транспортера

- •Исходные данные

- •Выбор типа и материала ленты

- •Определение параметров транспортера

- •Проверочные расчеты ветвей транспортера

- •Кинематический расчет привода

- •Расчёт клиноременной передачи

- •Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба

- •2.5.3 Допускаемые контактные напряжения

- •2.5.4 Допускаемые напряжения изгиба

- •2.5.5 Расчет тихоходной ступени редуктора (прямозубое зацепление)

- •2.5.6 Расчет быстроходной ступени редуктора (косозубое зацепление)

- •2.5.7 Ориентировочный расчет и разработка конструкции валов

- •2.5.8 Расчет валов

- •2.5.9 Проверочный (уточненный) расчет валов

- •2.6 Подбор и проверочный расчет подшипников

- •2.6.1 Расчет шпоночных соединений

- •2.6.2 Смазка зацеплений и подшипников

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом

- •Научно-исследовательский раздел

- •Охрана труда

- •Организационно-экономический раздел

- •Составление сметы затрат на окр

- •Заключение

- •Список литературы

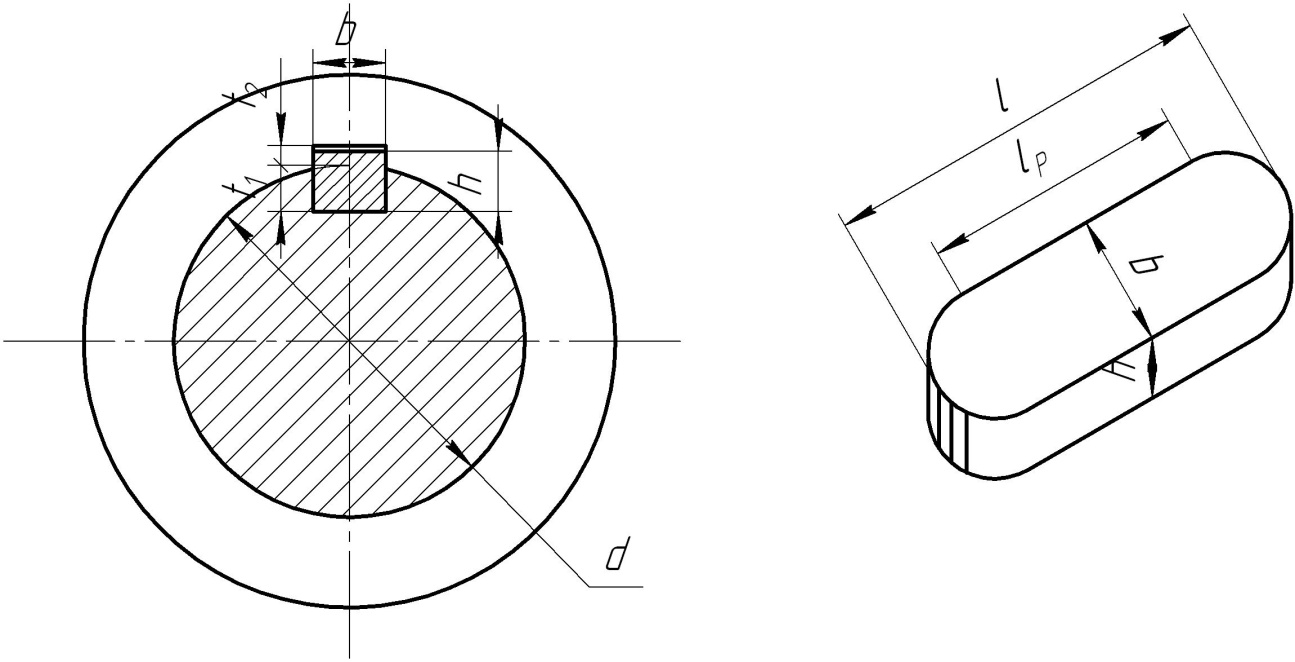

2.6.1 Расчет шпоночных соединений

Для

передачи вращающего момента между

зубчатыми колесами, чашечками полумуфт

и валами применим призматические шпонки.

Сечение шпонки

,

,

и

и

выбираем

по ГОСТу 23360-78 в зависимости от диаметра

вала. Шпонки изготавливаем из стали 45,

[σсм]

= 80…100 Мпа (стр.91[4]).

выбираем

по ГОСТу 23360-78 в зависимости от диаметра

вала. Шпонки изготавливаем из стали 45,

[σсм]

= 80…100 Мпа (стр.91[4]).

Расчетная длина шпонки:

.

.

где Т— вращающий момент на валу, Нм; d — диаметр вала, мм; h — высота шпонки, мм; t1 — глубина паза вала, мм; l=lР + b — полная длина шпонки, мм; b — ширина шпонки, мм.

Длину шпонки l округляем до ближайшего стандартного значения lстанд по ГОСТу. Исходные данные и результаты расчета сводим в таблицу 2.3.

Таблица 2.3 – Исходные данные и результаты расчета шпонок

Вал |

d, |

|

, |

, |

T, |

lр, |

l, |

lстанд, |

σсм |

|

|

мм |

|

мм |

мм |

Нм |

мм |

мм |

мм |

Мпа |

|

1 |

35 |

10х8 |

5,0 |

3,3 |

46,61 |

11,1 |

21,1 |

22 |

80 |

|

2 |

38 |

10х9 |

5,5 |

3,8 |

166 |

27,7 |

37,7 |

36 |

90 |

|

3 |

42 |

12х11 |

7 |

4,4 |

435,7 |

51,9 |

63,9 |

63 |

100 |

|

|

48 |

14х12 |

7,5 |

4,8 |

435,7 |

40,3 |

54,3 |

56 |

100 |

|

Рисунок 2.32 – Эскиз сечения шпоночного соединения и шпонки

2.6.2 Смазка зацеплений и подшипников

Средняя скорость в зацеплении:

где

и

и

— скорости в зацеплениях быстроходной

и тихоходной ступеней привода.

— скорости в зацеплениях быстроходной

и тихоходной ступеней привода.

Кинематическая

вязкость масла для смазки зубчатых

зацеплений по

=1,48

м/с при t

< 100°C

из

таблицы

8.32 [4]

назначаем смазочный материал вязкостью

118 мм2/с.

=1,48

м/с при t

< 100°C

из

таблицы

8.32 [4]

назначаем смазочный материал вязкостью

118 мм2/с.

Смазочный материал:

По таблице 8.34 [4] и вязкости материала, принимаем смазочный материал Н-100А ГОСТ 20799-75.

Объём смазочного материала:

С учетом действительных размеров внутренней полости редуктора и глубины погружения колеса на 1/3 радиуса по внешнему диаметру, то

Здесь а, b – соответственно ширина, длина внутренней полости основания редуктора, измеренная из чертежа; h – высота слоя смазочного материала, с учетом погружения тихоходного колеса на 1/3 радиуса.

Смазка подшипников:

Так как =2,05 м/с, что < 3,5 м/с, то подшипники смазываются пластичным смазочным материалом от внутренней полости редуктора и закрываются от нее мазеудерживающими кольцами.

При температуре эксплуатации от -20˚С до +65˚С широко используется солидол жировой УС-2, ГОСТ 1033-79, который и назначаем для смазывания подшипников.

2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом

Сборка редуктора.

В входной вал устанавливаются шпонка, шестерня, мазеудерживающие кольца и напрессовываются подшипники.

В промежуточный вал закладывается шпонка и напрессовывается зубчатое колесо, устанавливается дистанционная втулка, закладываются шпонки в пазы и напрессовываются шестерни до упора в бурт и дистанционную втулку, затем устанавливаются мазеудерживающие кольца и напрессовываются подшипники.

В выходной вал закладываются шпонки, напрессовываются зубчатые колеса, устанавливаются мазеудерживающие кольца и напрессовываются подшипники.

Собранные валы устанавливаем в корпус редуктора в соответствие со сборочным чертежом. Все валы должны свободно проворачиваться от руки без ощущения заедания.

Устанавливается на корпус редуктора крышку, с предварительно установленными штифтами и обработанными фланцами корпуса и крышки герметикам, и затягиваются по периметру болты крепления.

Ставятся крышки подшипников с комплектом металлических прокладок для регулировки, между подшипниками и крышками устанавливаются нажимные шайбы. Где необходимо, надевают сквозные крышки с запрессованными в них манжетами.

Вворачивается в крышку редуктора два рым-болта.

Вворачивается пробка с прокладкой в отверстие для слива масла и жезловой масло указатель.

Заливаем в редуктор масло, и закрываем смотровое отверстие крышкой с прокладкой из технического картона, закрепляем крышку болтами.

Собранный редуктор обкатываем и подвергаем испытанию на стенде по программе, установленной техническими условиями.

Редуктор устанавливается на раму и прикручивается к ней фундаментными болтами.

На раму устанавливается электродвигатель с муфтой соединительной.

Разборку редуктора осуществляем в последовательности, обратной сборке, слив предварительно масло.

Всю работу по сборки и разборки редуктора производить в соответствии со сборочным чертежом.

Выводы: при выполнении конструкторского раздела рассмотрены виды ленточных транспортеров, типы лент и их изготовление. Подробно рассмотрена конструкция желобчатого ленточного транспортера, в том числе проведены расчеты ветвей транспортера, подобран электродвигатель для приводной станции. Проведены прочностные и проверочные расчеты передачей редуктора, по результатам проведенной работы построена трехмерная модель транспортера и его приводной станции.