- •2.6 Подбор и проверочный расчет подшипников 68

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом 75

- •5.1 Составление сметы затрат на окр 82

- •Введение

- •Технологический раздел

- •Анализ технологического процесса

- •Требования к сырью

- •Требования к готовой продукции

- •Конструкторский раздел

- •Общие сведения и виды ленточных транспортеров

- •Принцип действия ленточного транспортера

- •Виды лент и их составляющие

- •Расчет желобчатого ленточного транспортера

- •Исходные данные

- •Выбор типа и материала ленты

- •Определение параметров транспортера

- •Проверочные расчеты ветвей транспортера

- •Кинематический расчет привода

- •Расчёт клиноременной передачи

- •Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба

- •2.5.3 Допускаемые контактные напряжения

- •2.5.4 Допускаемые напряжения изгиба

- •2.5.5 Расчет тихоходной ступени редуктора (прямозубое зацепление)

- •2.5.6 Расчет быстроходной ступени редуктора (косозубое зацепление)

- •2.5.7 Ориентировочный расчет и разработка конструкции валов

- •2.5.8 Расчет валов

- •2.5.9 Проверочный (уточненный) расчет валов

- •2.6 Подбор и проверочный расчет подшипников

- •2.6.1 Расчет шпоночных соединений

- •2.6.2 Смазка зацеплений и подшипников

- •2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом

- •Научно-исследовательский раздел

- •Охрана труда

- •Организационно-экономический раздел

- •Составление сметы затрат на окр

- •Заключение

- •Список литературы

Содержание

Введение 2

1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 4

1.1 Анализ технологического процесса 4

1.2 Требования к сырью 10

1.3 Требования к готовой продукции 10

2 КОНСТРУКТОРСКИЙ РАЗДЕЛ 14

2.1 Общие сведения и виды ленточных транспортеров 14

2.2 Принцип действия ленточного транспортера 15

2.3 Виды лент и их составляющие 15

2.4 Расчет желобчатого ленточного транспортера 18

2.4.1 Исходные данные 18

2.4.2 Выбор типа и материала ленты 19

2.4.3 Определение параметров транспортера 20

2.4.4 Проверочные расчеты ветвей транспортера 24

2.5 Кинематический расчет привода 25

2.5.1 Расчёт клиноременной передачи 29

2.5.2 Выбор материалов и определение допускаемых контактных напряжений и напряжений изгиба 33

2.5.3 Допускаемые контактные напряжения 34

2.5.4 Допускаемые напряжения изгиба 35

2.5.5 Расчет тихоходной ступени редуктора (прямозубое зацепление) 36

2.5.6 Расчет быстроходной ступени редуктора (косозубое зацепление) 41

2.5.7 Ориентировочный расчет и разработка конструкции валов 46

2.5.8 Расчет валов 53

2.5.9 Проверочный (уточненный) расчет валов 63

2.6 Подбор и проверочный расчет подшипников 68

2.6.1 Расчет шпоночных соединений 73

2.6.2 Смазка зацеплений и подшипников 74

2.6.3 Описания процесса сборки, разборки и регулировки редуктора и привода в целом 75

3 НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ 77

4 ОХРАНА ТРУДА 78

5 ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКИЙ РАЗДЕЛ 82

5.1 Составление сметы затрат на окр 82

ЗАКЛЮЧЕНИЕ 85

СПИСОК ЛИТЕРАТУРЫ 86

Введение

Ленточные транспортеры используются для транспортировки большого объема различных грузов, как на малые, так и на большие расстояния. Транспортеры используются в различных отраслях промышленности, и широкое применение сейчас они имеют в пищевом производстве с целью автоматизации и упрощения технологического процесса.

Транспортеры в отличие от железнодорожного и автомобильного транспорта могут перемещать грузы на различных уклонах, работать под землей и над землей. Конвейеры хорошо внедряются в различные производственные процессы.

Из всех вероятных концепций по транспортировки материалов ленточные транспортеры обладают самой низкой транспортной себестоимостью на тонну продукции, а также одной из самой низкой потребляемой электроэнергии, включая самые низкие затраты на рабочую силу.

Ленточные транспортеры — это машины непрерывного действия, основным тяговым органом которых является лента. Устройство таково, что позволяет перемещать груз практически в любых метеорологических условиях, а также различных затруднениях как природных, так и создаваемых человеком.

Цель работы – исследовать и спроектировать желобчатый ленточный конвейер для транспортировки муки в тестомесильную машину в кондитерском производстве.

Исходя из цели работы, были поставлены следующие задачи:

Провести анализ технологического процесса.

Изучить ленточные транспортеры, применяемые в кондитерском производстве и подобрать необходимую конструкцию в исследуемом производстве.

Выполнить тяговый расчет ленточного транспортера.

Рассчитать параметры приводной станции.

Провести исследование прочностных характеристик и выполнить проверочные расчеты наиболее нагруженного элемента конструкции.

Изучить технику безопасности на производстве и опасные факторы в процессе работы.

Определение затрат на опытно – конструкторскую разработку.

Общие выводы и заключение.

Технологический раздел

Анализ технологического процесса

Начальные стадии технологического процесса производства печенья выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, крахмала, сахара, жира и других видов сырья. Используются различные тары, бункеры для хранения исходного сырья. Некоторые сыпучие компоненты, находящиеся в мешках, можно транспортировать без тары – цепными и винтовыми конвейерами нориями, остальные жидкие компоненты и полуфабрикаты перекачивают специальными насосами.

Замес затяжного или крекерного теста производится в тестомесильных машинах периодического действия. В них рецептурные компоненты дозируются при помощи весовых дозаторов и объемных мерников. Для выстойки дрожжевого теста применяют подкатные дежи.

Один из ведущих комплексов линии включает тестораскаточный агрегат непрерывного действия – ламинатор, систему валков калибрования и формовочную машину с режущим ротором.

Последние стадии технологического процесса выполняются в комплексе оборудования, включающем в себя кондитерскую печь, конвейер охлаждения, машины для фасовки и транспортирующие устройства.

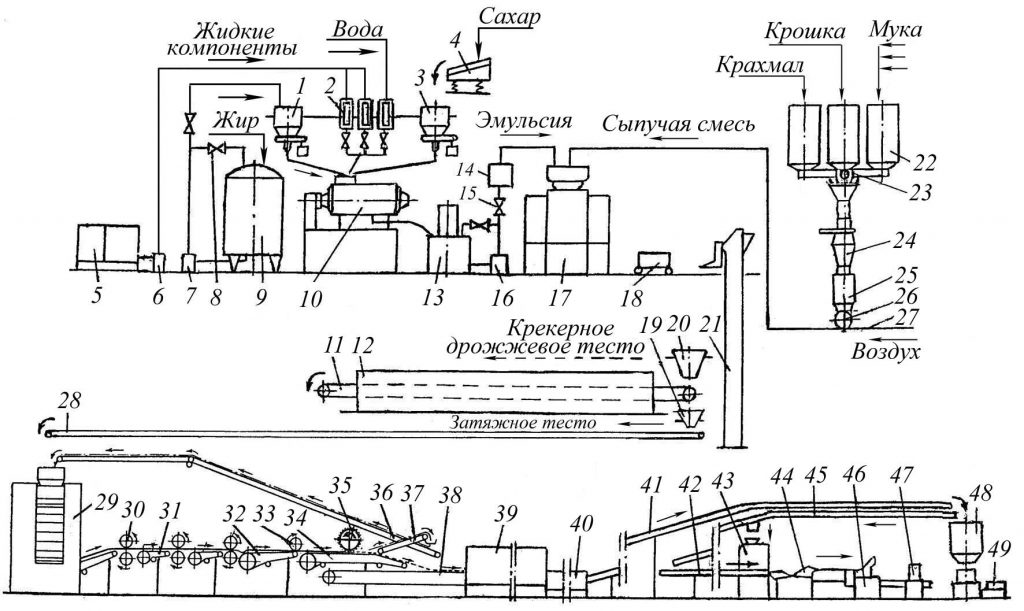

На рис.1.1 показана машинно-аппаратурная схема линии производства затяжного печенья и крекера.

Устройство и принцип действия линии. После процесса фильтрации жидкие рецептурные компоненты (меланж, молоко и др.) находятся в расходных емкостях 5 и насосами 6 будут вноситься в дозаторы (мерники) 2. Блоки жировой массы растапливают и загружают после фильтрации в расходную емкость 9, которая снабжена обогревательной рубашкой. Далее из данной емкости растопленный жир насосом 7 перекачивают в бункерные весы 1 или путем переключения кранов 8 осуществляют циркуляцию жира, необходимая в промежутках между операциями дозирования жировой смеси, и если температура жира находится за пределами оптимального интервала 38…42 °С.

Далее в бункерные весы 3 уже просеянный сахар загружают питателем 4. Сахар-песок обычно применяют для приготовления затяжного и крекерного теста, так как в отличие от песочного теста в затяжном содержится больше влаги, увеличены температура и продолжительность замеса, что улучшает условия растворения кристаллов сахара. Однако применение сахарной пудры предпочтительно.

Рисунок 1.1 - Машинно-аппаратурная схема линии производства затяжного печенья и крекера

Мука из разных партий с различным качеством клейковины, крахмал и измельченные возвратные отходы размещаются в бункерах 22. Для приготовления рецептурной смеси эти сыпучие компоненты в необходимых соотношениях выгружаются из бункеров 22 при помощи системы питателей 23, взвешиваются на весах 24 и накапливаются в производственном бункере 25. Из него с помощью ленточного горизонтально-наклонного конвейера 27 и при переключении роторного питателя 26 взвешенная порция сыпучей мучной смеси подается в загрузочную воронку тестомесильной машины 17. В процессе транспортировки сыпучих грузов используют желобчатую ленту, для уменьшения вероятности ссыпания муки с ленты.

Насыпная плотность муки, которая относится к средним равна (0,5…0,6 т/м3).

Эмульсию готовят в эмульсаторе 10, в который последовательно загружают рецептурные компоненты при непрерывном вращении месильной лопасти. Сначала загружают воду, жидкие компоненты и сахар, перемешивают их в течение 2…3 мин до полного растворения сахара, а затем добавляют жир, химические разрыхлители и ароматизаторы, продолжая перемешивать еще 3…4 мин.

Готовую эмульсию сливают в расходный бак 13, в котором она постоянно перемешивается при температуре 38…40 °С. Насосом 16 эмульсию через расходомер 14 дозируют в месильную машину 17 либо путем переключения кранов 15 осуществляют циркуляцию эмульсии в баке 13.

Замес теста производится в тестомесильной машине периодического действия 17. При непрерывном вращении месильных лопастей одновременно параллельными потоками в течение 4…6 мин загружают в машину 17 эмульсию и мучную смесь. Соотношение рецептурных компонентов должно обеспечить влажность теста для затяжного печенья в пределах 22…26 %. Температура теста поддерживается в интервале 38…40 °С. Продолжительность замеса затяжного теста составляет 15…18 мин и разделяется на две стадии: 0,5 мин при частоте вращения месильных лопастей 28 мин -1, а остальное время при частоте 56 мин -1. Конкретные значения влажности теста, температуры и продолжительности его замеса зависят от свойств муки, рецептуры и введенных добавок.

За несколько минут до окончания замеса непосредственно в тестомесильную машину 17 добавляют пиросульфит натрия в количестве 0,025…0,050 %. Максимальная дозировка этой добавки применяется для «сильной» муки с содержанием клейковины свыше 34 %. К концу замеса порошок пиросульфита натрия или его водный раствор необходимо равномерно распределить по всему объему теста.

Готовое тесто для затяжного печенья благодаря применению пиросульфата натрия не нуждается в выдержке. Его выгружают из тестомесильной машины 17 в подкатные дежи 18, которые затем закрепляют на подъемнике-дежеопрокидывателе 21. В зависимости от компоновки линии тесто может загружаться подъемником 21 непосредственно в приемную воронку ламинатора 29 либо перемещаться с помощью промежуточного конвейера 28 после опрокидывания дежи с тестом в воронку 19.

Замес крекерного дрожжевого теста в машине 17 начинается с загрузки дрожжевой разводки, затем при вращении месильных лопастей в течение 4…6 мин одновременно и параллельно подают порции эмульсии и мучной сыпучей смеси. В зависимости от рецептуры и свойств сырья получают дрожжевое тесто влажностью 26…30 % при температуре 26…30 °С в течение 15…18 мин.

Готовое дрожжевое тесто выгружают из машины 17 в подкатные дежи 18, из которых тесто при помощи подъемника 21 через воронку 20 загружается на пластинчатый конвейер 11 бродильного аппарата непрерывного действия 12. Этот аппарат снабжен автоматической системой поддержания оптимальных параметров воздушной среды в бродильной камере: температура 30±3 °С и относительная влажность 75±5 %. Конвейер 11 обеспечивает перемещение теста от входа к выходу аппарата 12 в течение 2 ч, необходимых для протекания процессов брожения и ферментации теста. Готовое крекерное дрожжевое тесто с конвейера 11 поступает на промежуточный конвейер 28 и затем загружается в приемную воронку ламинатора 29.

Тестораскаточная машина непрерывного действия – ламинатор 29 – состоит из нескольких пар гладких и рифленых валков и системы ленточных конвейеров, смонтированных на общей станине, снабженных регулировочными устройствами и контрольно-измерительными приборами. Ламинатор имеет две приемные воронки, дном каждой из них является пара валков. Они прокатывают две ленты теста, которые поступают на горизонтальный конвейер, накладываются друг на друга и вылеживаются. Затем трижды повторяется операция прокатки и вылеживания двуслойной ленты теста, при этом толщина слоев существенно уменьшается. На выходе из ламинатора выполняется операция многократного слоения полученной ленты с разворотом на 90° и формированием многослойного пласта теста.

Этот пласт калибруется по толщине тремя парами валков 30, соединенных короткими ленточными конвейерами 31. Толщина многослойного пласта постепенно уменьшается и доводится до размера, составляющего 0,5…0,3 толщины готовых изделий. Последняя пара валков имеет гладкие шлифованные поверхности и придает тесту глянец.

Для протекания эластичной деформации прокатанного пласта требуется определенный промежуток времени, поэтому пласт поступает на конвейер 32, длина которого подбирается в зависимости от физических свойств теста. Чтобы тесто не прилипало к валкам, на верхнюю поверхность пласта наносят муку, которая счищается цилиндрической щеткой 33.

Конвейер 34 подает калиброванный многослойный пласт теста под формующий ротор 35. Он представляет собой цилиндр диаметром около 80 мм, на котором закреплены матрицы с режущими кромками. В корпус каждой матрицы установлено донышко, к которому крепятся трафареты с рисунком и надписью, а также шпильки для прокалывания тестовой заготовки.

Отформованные тестовые заготовки перекладываются без нарушения рядности с конвейера 34 на сетчатый конвейер 38 печи 39. Просеченная лента многослойного пласта теста принимается конвейером 37 и передается на возвратный конвейер 36 для загрузки в одну из приемных воронок ламинатора 29.

Выпечка затяжного печенья продолжается 5…9 мин при следующих температурах по зонам (°С): 160…180; 280…290; 270…300; 260…290; 250…280. Для мелкого крекера этим параметрам соответствуют значения – 2,5…3,5 мин и 150…180; 200…215; 295…305; 275…285; 230…245 °С. Конкретные значения параметров выпечки зависят от производительности печи, рецептуры, размеров тестовых заготовок, влажности теста и готовых изделий и других факторов.

Выпеченное печенье предварительно охлаждается на выступающей части пода печи 40 и передается на многоярусный охлаждающий конвейер 41. На нем при естественных параметрах воздушной среды помещения цеха в течение 4…5 мин изделия охлаждаются до температуры 40…45 °С.

Устройство линии предусматривает три варианта упаковывания продукции в зависимости от ассортимента изделий. Крупные изделия правильной формы проходят два яруса охлаждающих конвейеров 41, 45 и снимаются на горизонтальный конвейер 42, поворачиваются укладчиком (стеккером) 44 на ребро и подаются в заверточную машину 46 для завертки в пачку. Последние на столе 47 укладывают в картонные короба. Мелкие изделия загружаются в фасовочную машину 43 для упаковывания в пакеты. Часть не завёрнутой продукции может загружаться в бункер 48, из которого изделия упаковывают непосредственно в торговую тару – картонные ящики и взвешивают на весах 49. Ящики с готовой продукцией укладывают на тележки или на конвейер и отправляют на склад [8].