- •1. Исходная информация для разработки курсового проекта

- •1.1 Анализ исходной информации

- •2. Общие положения

- •2.1 Служебное назначение детали

- •2.2 Определение типа производства

- •3. Обоснование выбора заготовки

- •3.1 Выбор общих припусков и расчет размеров заготовки с допусками

- •3.2 Определение коэффициента использования материала

- •4. Разработка технологического процесса изготовления детали

- •4.1 Выбор технологических баз

- •4.2 Выбор вида и последовательности обработки отдельных поверхностей

- •4.3 Разработка технологического маршрута обработки

- •4.4 Выбор технологического оборудования

- •4.5 Разработка технологических операций

- •4.6 Размерный анализ технологических процессов

- •4.7 Расчет припусков на механическую обработку

- •4.8 Расчет режимов резания

- •5. Расчет силы резания, мощности и крутящего момента при механической обработке

- •6 Технологическая документация (маршрутные и операционные карты)

- •7 Проектирование станочного приспособления

Содержание

Введение…………… …………………………………………………….….4

1. Исходная информация для разработки курсового проекта …………...5

1.1 Анализ исходной информации………………………………………....6

2. Общие положения ………………………………………………….…….8

2.1 Служебное назначение детали………………………………………... ..8

2.2 Определение типа производства………………………………………..9

3. Обоснование выбора заготовки…………………………………………12

3.1 Выбор общих припусков и расчет размеров заготовки с допусками..13

3.2 Определение коэффициента использования материала………………15

4. Разработка технологического процесса изготовления детали…………19

4.1 Выбор технологических баз…………………………………………….19

4.2 Выбор вида и последовательности обработки отдельных поверхностей . .…………………………………………………………………………....19

4.3 Разработка технологического маршрута обработки…………………..21

4.4 Выбор технологического оборудования……………………………….25

4.5 Разработка технологических операций………………………………...34

4.6 Размерный анализ технологических процессов……………………….34

4.7 Расчет припусков на механическую обработку……………………….35

4.8 Расчет режимов резания ………………………………………………..40

5. Расчет силы резания, мощности и крутящего момента при механической обработке ……………………………………………………48

6. Технологическая документация (маршрутные и операционные карты) .. 49

7. Проектирование станочного приспособления………………………….50

Вывод по курсовому проекту………………………………………………53

Список использованной литературы…………………………....................54

Введение

Для того чтобы машиностроение было прибыльной и эффективной отраслью промышленности, необходима технология машиностроения. Согласно определению, технология машиностроения - это область технической науки, которая занимается изучением связей и закономерностей в процессе производства машин. Цель технологии машиностроения - это разработка теории технологического обеспечения. А также повышение качества продуктов машиностроения с наиболее низкой себестоимостью их выпуска.

Объект технологии машиностроения - это технологический процесс, а предмет - установление и исследование внутренних и внешних связей, и закономерностей технологического процесса.

Технология машиностроения предусматривает проведение исследований в таких областях:

- технологичность конструкции машины, с точки зрения объекта производства;

- математическое моделирование методов сборки изделий машиностроения, изготовления деталей и технологических процессов;

- технологические операции, процессы, позиции, переходы, установки и рабочие хода, которые обеспечивают повышение качества изделий, а также снижают себестоимость их выпуска;

- совершенствование существующих, а также разработка новых способов обработки и сборки, для повышения качеств изделий и снижения уровня себестоимости их выпуска;

- технологическая наследственность в процессе машиностроения;

- методы оптимизации и проектирования технологических процессов;

- технологическое обеспечение, а также повышение долговечности и точности деталей машины и качеств поверхностного слоя;

- особенности управления разными технологическими процессами в машиностроительной промышленности.

Технологии машиностроения имеют много направления, вот примеры некоторых из них:

1) Разработка и обобщение основ наилучшего обеспечения эксплуатационных характеристик деталей, с технической точки зрения.

2) Повышение технологической эффективности обработки на станках, на основе изучений методами голографической и лазерной интерферометрии теплового и напряженно-деформированного состояния режущего инструмента.

3) Ионно-плазменное модифицирование поверхностей деталей ГТД, для многократного повышения эксплуатационных свойств.

4) Оптимизация и математическое моделирование наукоемких технологических процессов.

1. Исходная информация для разработки курсового проекта

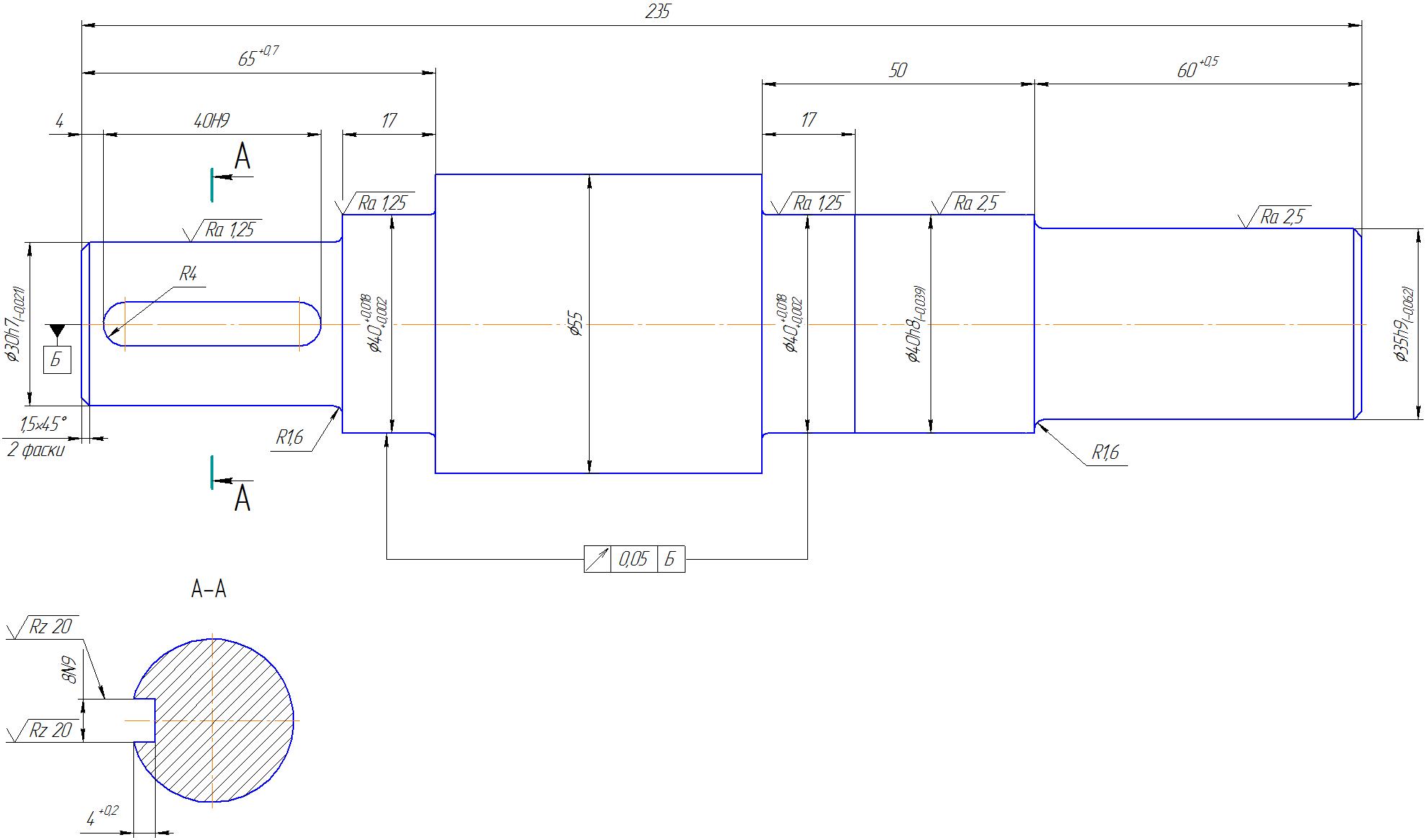

Рисунок1. Чертеж детали

Годовая программа выпуска детали – 50000шт.

1.1 Анализ исходной информации

В курсовом проекте необходимо разработать технологический процесс механической обработки детали – Вал. Для этого необходимо проанализировать требования к точности и шероховатости обрабатываемых поверхностей, оформить маршрутную карту, карты эскизов, операционную карту на выбранную операцию. Заполнить технологическую карту и описать схему наладки.

Вал

(рис.2) изготавливается из конструкционной

углеродистой качественной стали 45 ГОСТ

1050-88. Для снятия заданного припуска с

заготовки и получения фасок торцевые

и наружные поверхности заготовки

подвергаются токарной обработке.Шпоночный

паз наружной поверхности получается в

ходе обработки заготовки

горизонтально-фрезерным станком.

Заданное значение радиального биения

относительно оси поверхности Б достигается

круглошлифовальным станком. Указанные

значения шероховатостей для наружных

и торцевых поверхностей достигаются

круглошлифовальным станком. Для

поверхностей с неуказанными параметрами

шероховатости берется общее значение

шероховатости Rz40.

Для торцевых поверхностей и шпоночного

соединения указанны допуски посредством

ряда основных отклонений, предельных

отклонений и квалитетов. На основе

технических требовании для размеров с

неуказанными предельными отклонениями

установлены следующие значения:H14,

h14,± .

.

Рисунок2. Поверхности детали

Вывод

В данном разделе был произведен анализ исходной информации: определены поверхности, подвергаемые механической обработке, механические операции, которые необходимо провести для достижения требуемой точности размеров, шероховатости и расположения поверхностей.

2. Общие положения

2.1 Служебное назначение детали

Вал-деталь машин предназначенная для передачи крутящего момента и восприятия

действующих сил со стороны расположенных на нем деталей и опор.

При изготовлении вала используется конструкционная качественную сталь 45 ГОСТ 1050-88. Сталь 45 используют также для изготовления осей, валов, вал-шестерней, плунжеров, штоков, коленчатых и кулачковых валов, колец, шпинделей, оправок, реек, губчатых венцов, болтов, полуосей, втулок.

Далее приводиться химический состав (табл.1) и механические свойства (табл.2) стали 45. Следует обратить внимание на способ термообработки стали.

Таблица 1.Химический состав в % материала стали 45 ГОСТ 1050-88

С |

Si |

Mn |

S |

P |

Ni |

Cr |

0,40-0,50 |

0,17-0,37 |

0,5-0,8 |

0,045 |

0,045 |

0.30 |

0,30 |

Таблица 2.Механические свойства стали 45 ГОСТ 1050-88

Термообработка, состояние поставки |

σТ ,МПа |

σв,МПа |

δS, % |

ψ, % |

aН, Дж/см2 |

HB |

Закалка 860 °С, масло. Отпуск 500 °С, вода или масло |

360 |

610 |

16 |

40 |

50 |

241 |

Условные обозначения:

σТ– Предел пропорциональности (предел текучести для остаточной деформации), [МПа];

σв - Предел кратковременной прочности, [МПа];

δ5- Относительное удлинение при разрыве, [ % ];

ψ- Относительное сужение, [ % ];

aН- Ударная вязкость, [ кДж / м2];

HB- Твердость по Бринеллю, [МПа]