Лекция №3

Офлюсованный агломерат и его свойства

Агломерат разных заводов содержит, %:

Fe |

FeO |

Mn |

SiO2 |

Al2О3 |

СаО |

MgO |

S |

общ |

|

|

|

|

|

|

|

47-58 |

9-17 |

0,2-0,6 |

8-13 |

1,0-2,5 |

8-17 |

1-3 |

0,03-0,1 |

Основные преимущества офлюсованного агломерата:

Исключение из доменной плавки эндотермической реакции разложения карбонатов, т.е. СаСО3 → СаО + СО2 – Q1 или MgCО3 → MgO + СО2 – Q2

Улучшение восстановительной способности газов в самой доменной

Улучшение восстановимости агломерата

Улучшение процесса шлакообразования

Уменьшение числа материалов, загружаемых в доменную печь

Сокращение расхода кокса на 6—15 %.

.

Качество агломерата оценивают рядом параметров:

он должен быть в кусках определенной крупности,

должен иметь высокую прочность в холодном и в горячем состоянии,

высокую восстановимость,

высокую температуру размягчаемости.

Крупность агломерата для малых и средних печей должна составлять 5-40 мм, а для крупных и сверхмощных – 15-40 мм.

Под холодной прочностью подразумевают прочность, препятствующую

разрушению агломерата при его транспортировке и загрузке в печь, под горячей – препятствующую разрушению под воздействием давления столба шихты в печи при высоких температурах.

2

.

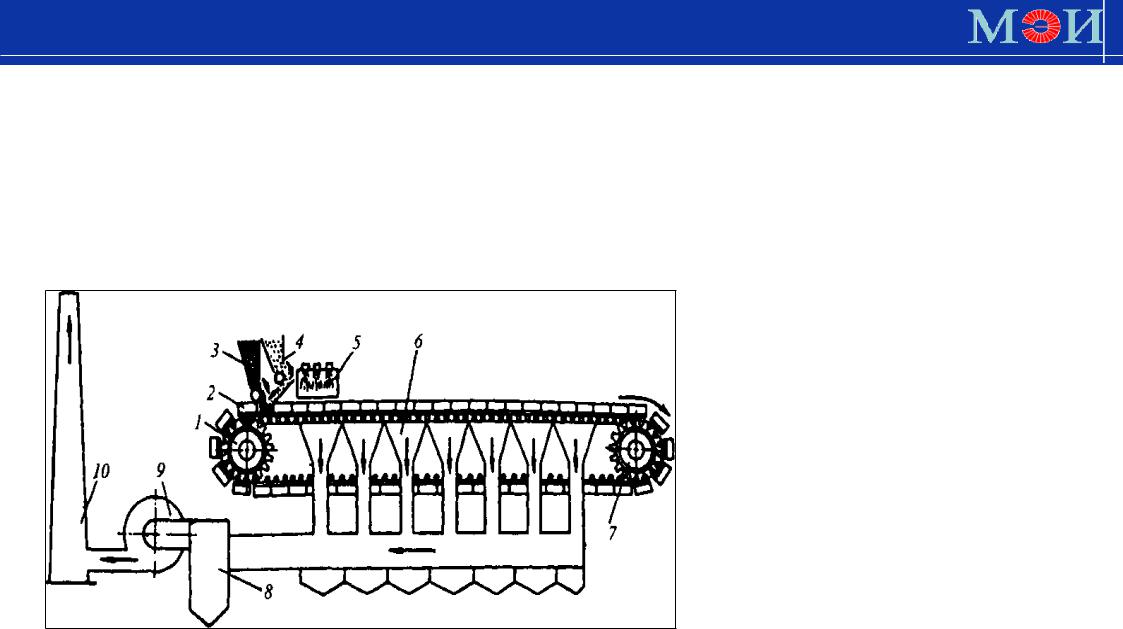

Производство агломерата ведут на агломерационных фабриках, в состав которых входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для дробления и охлаждения полученного агломерата и отсева его мелочи.

1 - приводная звездочка

2 - спекательная тележка-паллет

3 – питатель

4 – питатель

5 – зажигательный горн

6 – вакуум-камера

7 – холостая звездочка

8 – пылеуловитель

9 – эксгаустер

10 - труба

Рис. Схема агломерационной машины

3

.

Производство окатышей

Процесс производства окатышей состоит из двух стадий:

а) получения сырых (мокрых) окатышей; б) упрочнения окатышей (подсушка при 300-600 и обжиг при 1200-1350°С)

По сравнению с агломератом производство окатышей характеризуется:

меньшим отсевом мелочи

дополнительным расходом топлива

у окатышей выше содержание железа

у окатышей ниже основность

себестоимость их производства примерно одинакова

Основным преимуществом окатышей является более высокая холодная прочность, что позволяет транспортировать их на большие расстояния

4

.

Металлизованные окатыши

В металлизованных окатышах часть оксидов железа восстановлена до железа.

Повышение степени металлизации окатышей на каждые 10% обеспечивают:

снижение расхода кокса на 4,5–6 %

увеличение производительности доменной печи на 5–7 %.

На металлизацию расходуется топлива больше, чем кокса на восстановление железа в доменной печи, но это более дешевое и менее дефицитное топливо, чем кокс (уголь, природный газ).

5

.

Топливо

Основным топливом доменной плавки является кокс — кусковой пористый материал из спекшейся углеродистой (83—88 % С) массы, получающейся при прокаливании каменного угля без доступа воздуха. Вследствие своей прочности, термостойкости (способности не растрескиваться) и способности не спекаться кокс сохраняет форму кусков на всем пути движения шихты от колошника до горна. Благодаря этому кокс разрыхляет столб шихты в печи, обеспечивая необходимую ее газопроницаемость.

Как топливо кокс, сгорая у фурм, обеспечивает доменную печь теплом, необходимым для нагрева и расплавления шихты и протекания процессов восстановления железа из оксидов.

6

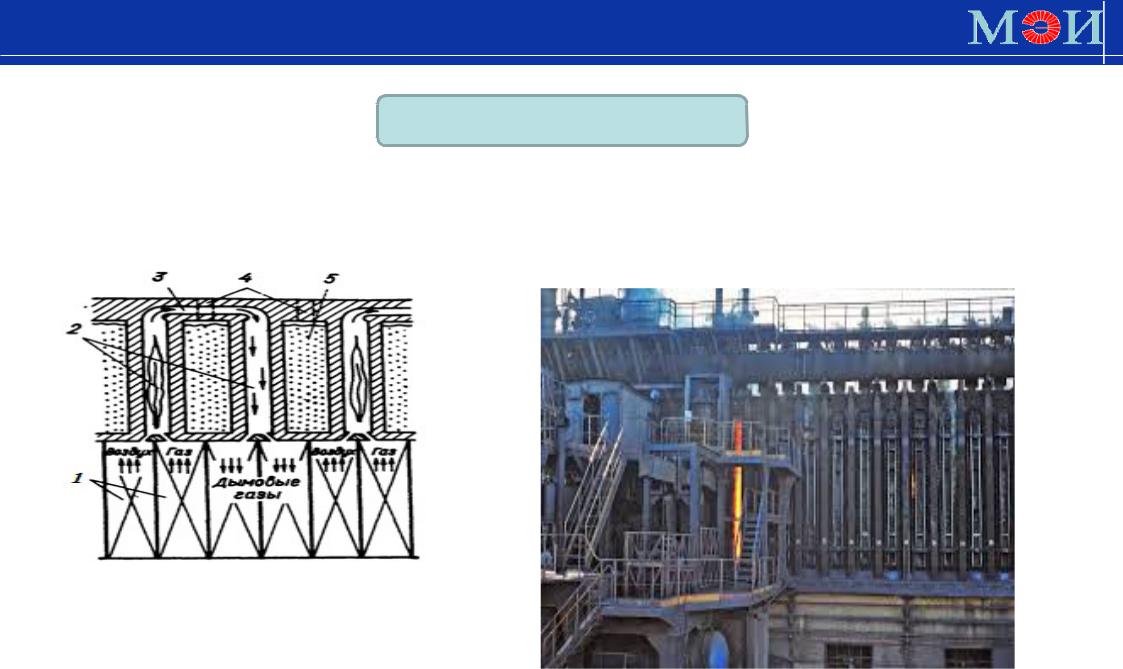

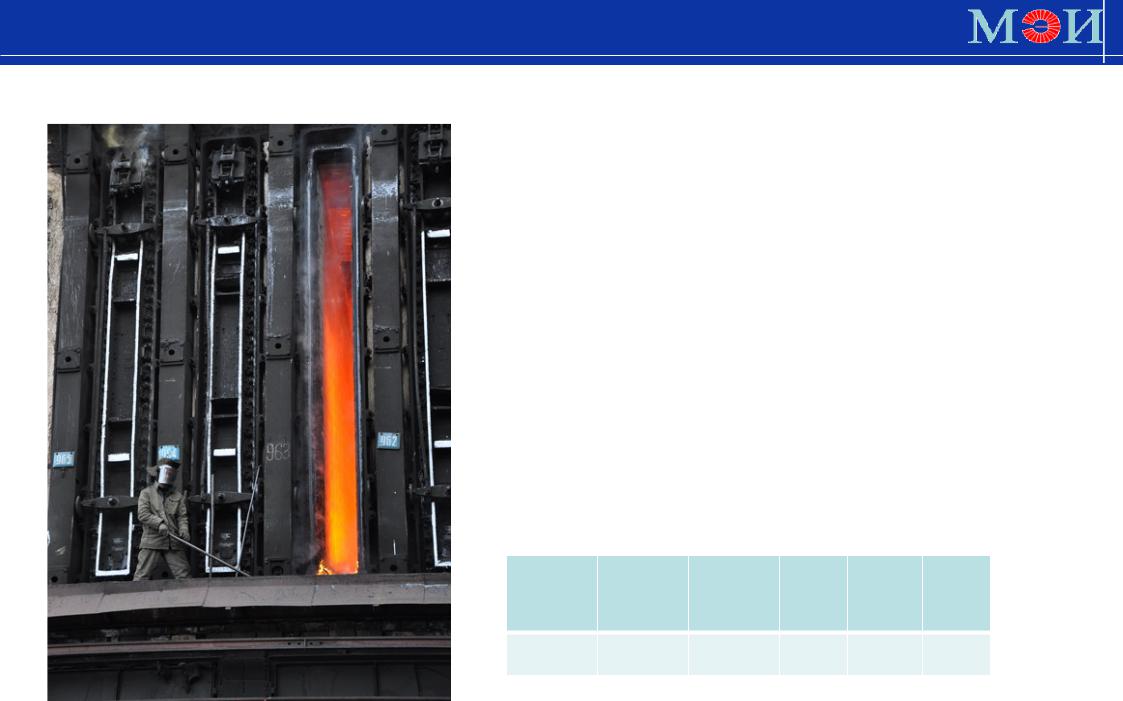

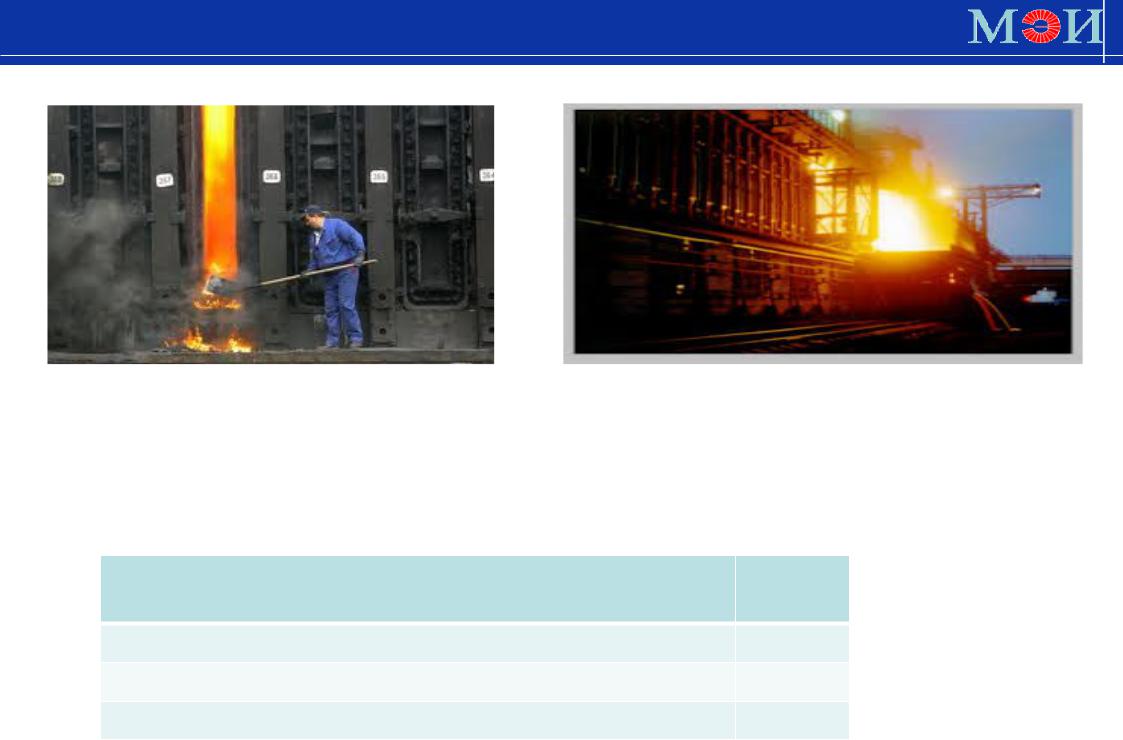

Производство кокса

Кокс получают сухой перегонкой (нагревом до 1100 °С без доступа воздуха) коксующихся каменных углей в коксовых печах, представляющих собой камеры из динасового кирпича.

1 - регенераторы;

2 - обогревательные простенки;

3 - обводной канал;

4 – отверстия для загрузки шихты;

5 - камера коксования

7

Производительность батареи достигает 2000 т/сут.

Коксование загруженной в камеру порции шихты длится 14,5–16 ч.

Плоские камеры объединены в коксовые батареи по 60—80 параллельно расположенных камер. С торцов каждая камера герметично закрыта съемными дверями

После химических цехов очищенный обратный коксовый газ содержит, %:

Н2 |

СН4 |

СmНn СО |

СО2 N2 |

56-60 23-26 |

2-4 5-7 |

2-3 3-7 |

|

8

Удельный расход условного топлива на выжиг кокса в современных печах составляет 0,085—0,10 т/т.

Распределяется эта теплота в среднем следующим образом, %:

Физическая теплота коксового газа (при температуре |

30—35 |

на выходе из печи в среднем 700° С) |

|

То же горячего кокса (температура 1000—1050° С) |

40—45 |

То же уходящих газов (температура 300—400° С) |

10—15 |

Потери в окружающую среду |

9—12 |

9

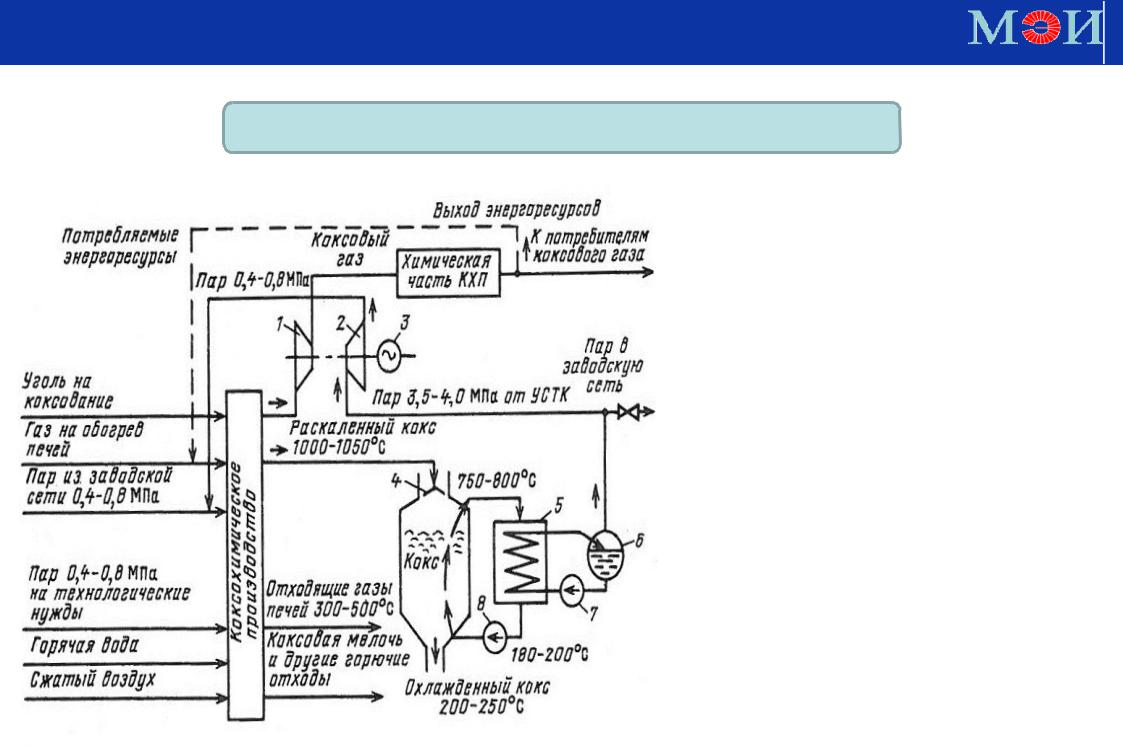

Схема коксохимического производства

1 – коксовый эксгаустер

2 – приводная турбина с противодавлением 3 – приводной электродвигатель

4 – загрузочное устройство УСТК

5 – котел-утилизатор

6 – барабан-сепаратор

7 – циркуляционный насос КУ

8 – дымосос УСТК

10