OTEP

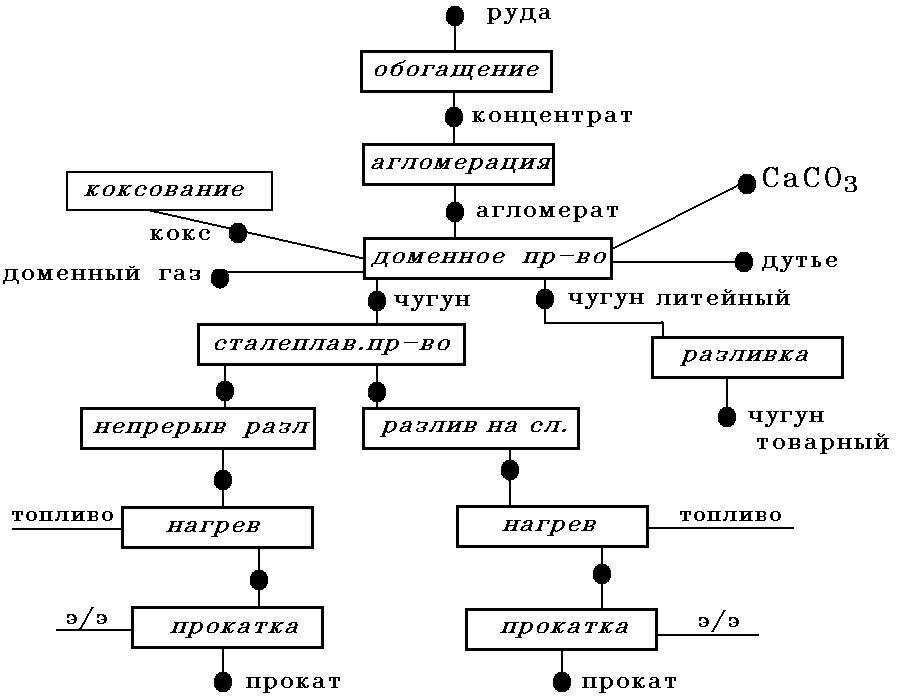

.docx2.Технологическая схема переработки железных руд

|

3.Состав металлургического завода с полным производственным циклом

|

5. Технологическая схема подготовки железных руд к доменной плавке Чем тщательнее подготавливают руду к доменной плавке, тем: выше производительность доменной печи ниже расход топлива выше качество выплавляемого чугуна Увеличение железа в шихте на 1 % ведёт к 1) снижение расхода кокса на 2—2,5 %; 2) увеличение производительности печи на 2-2,5%. Увеличение содержания железа в шихте снижается выход шлака при доменной плавке, что ведет к повышению технико-экономических показателей плавки

В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды:

|

|||||||

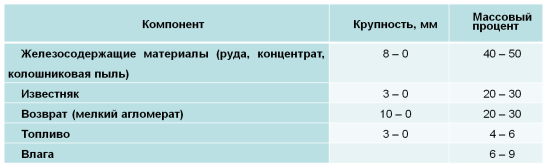

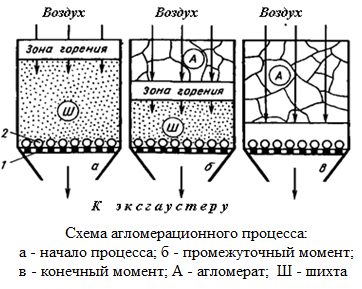

6.Агломерат, его свойства и состав. Производство агломерата. Агломерация – процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Продукт спекания (агломерации) – агломерат представляет собой кусковой пористый продукт черного цвета; упрощенно можно характеризовать его как спеченную руду или спеченный рудный концентрат Агломерационная шихта и ее подготовка Основные составляющие агломерационной шихты:

известняк, вводимый для получения офлюсованного агломерата Характеристики основных компонентов агломерационной шихты

В процессе агломерации выгорает 90-98% сульфидной серы, а сульфатной 60-70% и частично (около 20%) удаляется мышьяк

|

6.Агломерат, его свойства и состав. Производство агломерата. Агломерат разных заводов содержит, %:

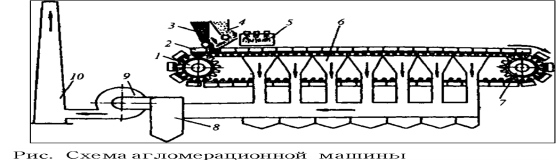

Основные преимущества офлюсованного агломерата: 1)Исключение из доменной плавки эндотермической реакции разложения карбонатов, т.е. СаСО3 → СаО + СО2 – Q1 или MgCО3 → MgO + СО2 – Q2 2)Улучшение восстановительной способности газов в самой доменной 3)Улучшение восстановимости агломерата 4)Улучшение процесса шлакообразования 5)Уменьшение числа материалов, загружаемых в доменную печь 6)Сокращение расхода кокса на 6—15 %. Качество агломерата оценивают рядом параметров: 1)он должен быть в кусках определенной крупности, 2)должен иметь высокую прочность в холодном и в горячем состоянии, 3)высокую восстановимость, 4)высокую температуру размягчаемости. Крупность агломерата для малых и средних печей должна составлять 5-40 мм, а для крупных и сверхмощных – 15-40 мм. Под холодной прочностью подразумевают прочность, препятствующую разрушению агломерата при его транспортировке и загрузке в печь, под горячей – препятствующую разрушению под воздействием давления столба шихты в печи при высоких температурах. Производство агломерата ведут на агломерационных фабриках, в состав которых входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для дробления и охлаждения полученного агломерата и отсева его мелочи.

1 - приводная звездочка 2 - спекательная тележка-паллет 3 – питатель 4 – питатель 5 – зажигательный горн 6 – вакуум-камера 7 – холостая звездочка8 – пылеуловитель 9 – эксгаустер 10 - труба |

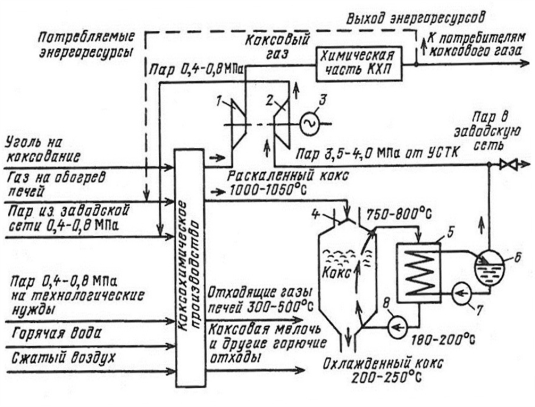

8. Схема коксохимического производства. Продукты, состав и свойства 1 – коксовый эксгаустер 2 – приводная турбина с противодавлением 3 – приводной электродвигатель 4 – загрузочное устройство УСТК 5 – котел-утилизатор 6 – барабан-сепаратор 7 – циркуляционный насос КУ 8 – дымосос УСТК

Кокс

содержит, % :

Основные свойства которыми должен обладать кокс :

высокая пористость |

|||||||

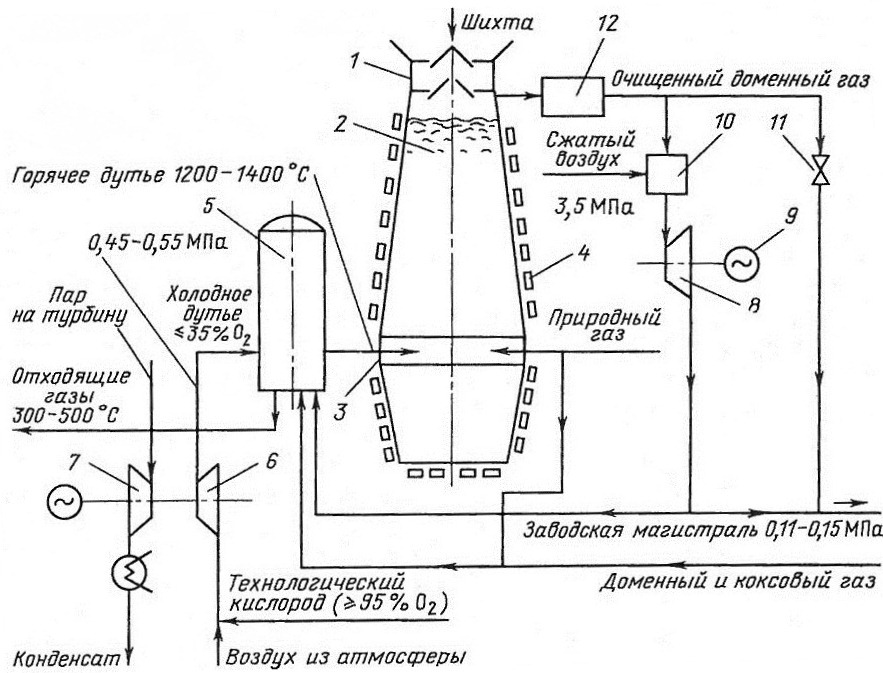

9 Схема доменного производства.

1 — загрузочное устройство, 2 — шихта, 3 – фурменная зона, 4 – холодильники, 5 – воздухонагреватели, 6 – турбокомпрессор, 7 – приводной двигатель, 8 – ГУБТ, 9 – электрогенератор, 10 – смешивающий подогреватель, 11 – редукционное устройство, 12 – газоочистка 1. Зона загрузки шихты 2. Зона восстановления оксида железа (III) 300 C° 3. Зона восстановления оксида железа (II, III) 600 C° 4. Зона восстановления оксида железа (II) 800-1000 C° 5. Зона образования оксида углерода (II) 1500 C° 6. Зона образования оксида углерода (IV) 1900 C° 7. Зона шлакообразования и его удаления 8. Зона выхода расплавленного чугуна

|

12.Особенности прямого и косвенного восстановления. Расходы восстановителей Восстановителями оксидов железа в доменной печи служат: углерод, оксид СО и водород. Восстановление углеродом принято называть прямым восстановлением, а газами — косвенным. Реакции косвенного восстановления оксидом углерода 1)При температуре > 570 °С: 3Fe2О3 + CO = 2Fe3О4 + CО2 + 53 740; 2) Fe3О4 + CO = 3FeO + CО2 +36 680; 3) FeO + CO = Fe + CО2 + 16 060; При температуре < 570 °C: 1)3Fe2О3 + CO = 2Fe3О4 + CО2 + 53 740; 2) 1/4Fe3О4 + CO = 3/4Fe + CО2 + 2870 Характерной особенностью косвенного восстановления является то, что продуктом реакций всегда является СО2, и то, что они идут без затрат тепла. Реакции прямого восстановления углеродом протекают с образованием СО и требуют значительных затрат тепла, например: FeO + C = Fe + CO – 152 670 Доменную печь условно делят: на зону косвенного восстановления (зона с температурами < 900-1000°С); зону прямого восстановления (зона с температурами выше 900-1000 °С). Косвенное восстановление водородом протекает по следующим реакциям: 3Fe2О3 + Н2 = 2Fe3О4 + Н2О - 4200; Fe3О4 + Н2 = 3FeO + Н2О - 62410; FeO + Н2 = Fe + Н2О - 27800. Степень восстановления железа в доменной печи составляет 0,99—0,998, а это означает, что 99—99,8 % железа переходит в чугун и лишь 0,2—1,0% переходит в шлак. Особенности прямого и косвенного восстановления. Отрицательной стороной прямого восстановления является то, что:

Косвенное восстановление Реакции косвенного восстановления не требуют затрат тепла. Однако косвенное восстановление требует значительно большего расхода углерода, чем прямое. Причина в том, что для протекания реакций косвенного восстановления необходимо определенное соотношение между СО и СО2 в газовой фазе. -В настоящее время степень прямого восстановления на печах, работающих без применения природного газа или мазута, составляет 40—60 % - Степень прямого восстановления на печах, в которых применяют углеводородные добавки, – 20-40%. - Наивыгоднейшая степень прямого восстановления, при которой достигается минимальный расход кокса, меньше приведенных величин |

14. Образование шлака и его свойства. Доменный (колошниковый) газ. Помимо чугуна в доменной печи образуется шлак, в который переходят невосстановившиеся оксиды элементов, т.е. СаО, MgO, Al2О3, SiO2 и небольшое количество МnО и FeO, причем СаО специально добавляют к железнорудной шихте для получения жидкого шлака. Функции шлака: 1)Выведение из печи составляющих пустой породы железных руд, вносимых агломератом и окатышами, а также золы кокса. Основу пустой породы большинства руд так же, как и основу золы кокса, составляют SiО2 и А12О3, температура плавления которых (соответственно 1710 и 2050 °С) выше температур в доменной печи, в связи с чем они в печи расплавиться не могут. 2) Десульфурация: в шлак из чугуна удаляется сера. Конечный

шлак на 85-95% состоит из SiО2, А12О3 и

СаО

Состав шлака.

Удельный выход шлака на 1 т выплавляемого чугуна колеблется на разных заводах в пределах от 330—400 до 600—900 кг. Это количество, как и состав шлака, оказывает большое влияние на ход плавки и конечные показатели процесса. В

современных условиях доменной плавки

уменьшение выхода шлака на 100 кг на 1

т чугуна дает экономию кокса 20–25 кг/т

чугуна и увеличивает производительность

печи на 3–4 %.

Доменный

газ

Газ,

выходящий из печи через ее верхнюю

часть - колошник, называют колошниковым.

Он

состоит из: СО, СН4, Н2, СО2 и N2.

Горючими

компонентами в газе являются СО, Н2 и

СН4.

При выплавке передельного

чугуна на атмосферном дутье (без

вдувания природного газа) в газе

содержится:

Теплота сгорания колошникового газа на атмосферном дутье составляет 3500—4000 кДж/м3 При обогащении дутья О2 до 24—30 % теплота сгорания такого газа равна 4200-5000 кДж/м3.

|

|||||||

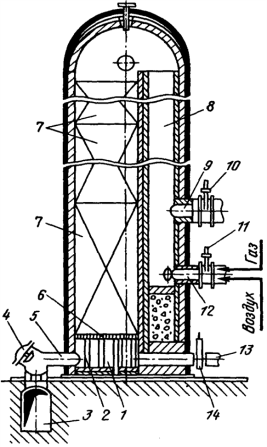

15.Дутье. Воздухонагреватели и нагрев дутья. Дутьем служит атмосферный воздух и зачастую воздух, обогащенный кислородом. Температура дутья на разных печах находится в пределах 1100—1300 °С, давление перед фурмами достигает 0,4—0,5 МПа, расход дутья составляет 1,6—2,3 объема печи в минуту. Па, расход дутья составляет 1,6—2,3 объема печи в минуту. На печах объемом 5000 м3 расход дутья достигает 8500 м3/мин. Дутье в доменные печи подают из воздуходувной станции от воздуходувных машин (компрессоров) с приводом в виде паровой турбины и иногда с электроприводом, создающими давление дутья на выходе 0,45—0,59 МПа. Доменный воздухонагреватель – это нагреватель регенеративного типа, т.е. работающий с чередованием циклов нагрева насадки воздухонагревателя и последующего нагрева дутья путем его пропускания через горячую насадку. К 1- поднасадочное пространство; 2-колонны; 3-борова; 4- тарельчатые дымовые клапаны; 5- дымовые патрубки ; 6- чугунная решетка; 7-насадка; 8- смесительный воздухопровода; 9- патрубок; 10-автоматический смесительный клапан; 11-клапан горелки ; 12-горелка; 13-трубопровод холодного дутья; 14- открываемый клапан

|

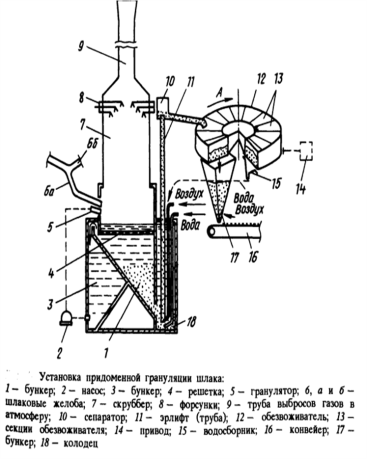

16.Припечная грануляция шлака, направления использования. П

Стройматериалы из доменного шлака: литой щебень; шлаковая пемза; шлаковая вата;

Из доменных печей объемом 3200—5500 м3, имеющих четыре чугунные летки, практически весь шлак выпускают через чугунные летки вместе с чугуном в главные желоба, оборудованные устройством (скиммером) для разделения чугуна и шлака; после скиммера шлак отводится из главного желоба по отводному шлаковому желобу. Из доменных печей объемом 2700 м3 и менее, имеющих одну-две чугунные и две шлаковые летки, шлак выпускают как через шлаковые летки (верхний шлак), так и через чугунные (нижний шлак). По шлаковым желобам литейного двора шлак поступает: либо в ковши шлаковозов, устанавливаемых под сливными носками желобов (ковшевой способ уборки шлака); либо на установки припечной грануляции (бесковшевой способ уборки).

|

18.Способы внедоменного (бескоксового) получения железа. Доменное производство имеет существенные недостатки:

Решение проблемы получения (в промышленных масштабах) железа, минуя доменный процесс, осуществляется, в основном, следующими способами: 1) твердофазное восстановление – восстановление железа из твердых железорудных материалов взаимодействием с твердыми или газообразными восстановителями по реакциям Fe2О3 + (С; СО; Н2; СН4) → Fe + (СО; СО2; Н2О) 2)жидкофазное восстановление – восстановление железа в кипящем железистом шлаке по реакциям (FeO) + (С; СО) → Fe + СО2 3) получение карбида железа из чистых железных руд по реакции 3Fe2О3+ 5Н2+ 2СН4= 2Fe3C + 9Н2О Процесс протекает при температуре ~600°С и давлении ~ 4 атм (0,4 МПа), получают зерна 0,1-1,0 мм, содержащие > 90 % Fe3C.

|

|||||||

19.. Получение восстановительных газов Восстановительные газы получают конверсией газообразных углеводородов, либо газификацией твердого топлива. Конверсия может быть: Кислородной (воздушной) СН4+ 1/2О2 = СО + 2Н2 + Q Паровой CH4 + H2О = CO + 3H2 - Q Углекислотной СН4 + СО2 = 2СО + 2Н2 - Q Газификация твердого топлива осуществляется по следующим реакциям: С + l/2О2 = CO + Q; С + Н2О = СО + Н2 - Q; С + СО2 = 2СО - Q.

|

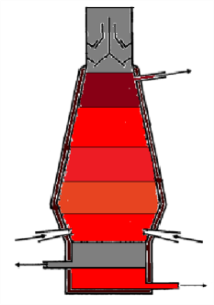

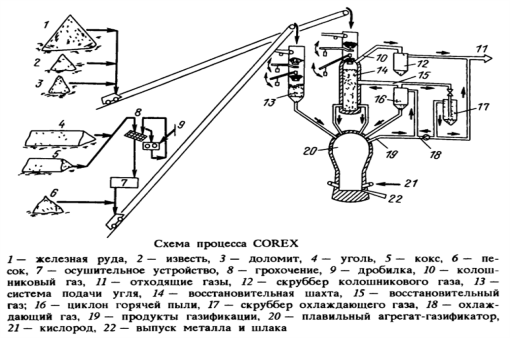

20.Примеры установок твердофазного и жидкофазного восстановления. Процессы жидкофазного восстановления (ПЖВ) В США разрабатывается следующая концепция процесса: -процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупродукта; -теплота от последующего горения выделяющихся восстановительных газов должна быть эффективно возвращена в ванну, а технологические газы утилизируются для предварительного подогрева и восстановления руды. В основе японской программы DIOS: -использование кипящего слоя для предварительного восстановления железорудной мелочи; -плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной мелочи; -реформирование отходящих газов путем добавки угольной мелочи. К настоящему времени в России наиболее известны два инженерных решения: -процесс COREX -

|

20.Примеры установок твердофазного и жидкофазного восстановления. Восстановительная плавка происходит в жидкой шлаковой ванне, продуваемой кислородсодержащим дутьем. Источником тепла в процессе служит энергетический уголь, он же является восстановителем. Главной особенностью процесса является одностадийность получения чугуна. Она обеспечивается за счет использования принципа дожигания выделяющихся из ванны восстановительных газов в надшлаковом пространстве агрегата через ряд специальных фурм.

|

|||||||

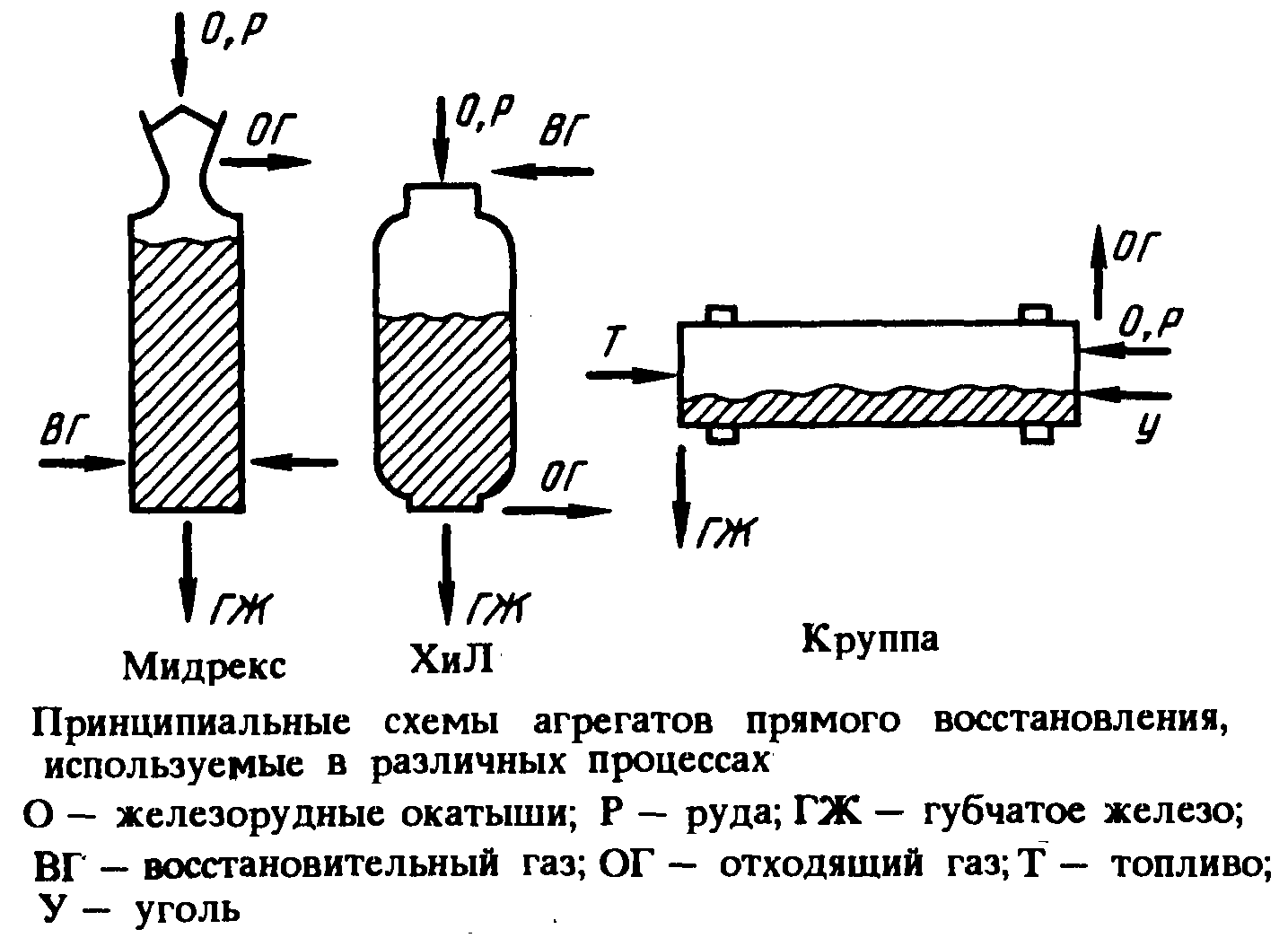

20.Примеры установок твердофазного и жидкофазного восстановления. Процессы твердофазного восстановления железа Процесс повышения содержания железа в железорудных материалах получил название процесса металлизации, получаемый продукт — название металлизированного, под степенью металлизации понимают обычно процент железа в продукте. По назначению металлизированные продукты обычно делят на три группы:

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т.е. когда сырье и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного восстановления. Наиболее распространенными являются способы Мидрекс и ХиЛ. Способом Мидрекс производится примерно 2/3 всего мирового производства, способом ХиЛ— примерно ¼ Главным отличием

способа Мидрекс является способ

конверсии природного газа. Конверсия

в этом процессе осуществляется СО2,

содержащимся в отходящем из печи газе

по реакции СН4 + СО2 = 2СО + 2Н2. Перед

подачей отходящего газа в конверсионную

установку он проходит очистку от пыли

и Н2О. Конвертированный газ, содержащий

~ 35 % СО и ~ 65 % Н2, подают в печь при

температуре 750 °С. Кроме этого, в нижнюю

часть печи подают охлажденный оборотный

газ. Охлажденные окатыши содержат ~

95 % Fe и ~ 1 % С.

|

21. Физико-химические основы процессов получения стали. Технологические стадии сталеплавильного процесса: Плавление раскисление легирование Суть процесса выплавки стали: удаление из чугуна избытка C, а также Si, Mn, S, P и др. Окислительный процесс: C + O2 → CO2↑ Si + O2 → SiO2 2Mn + O2 →2MnO Переносчиком О2 является закись железа FeO 2FeO + Si = 2Fe + SiO2 5FeO+ 2P = 5Fe + P2O5 FeO + Mn = Fe + MnO FeO + C = Fe + CO Велика роль извести SiO2 +2CaO = (CaO)2SiO2 P2O5 + 4CaO = (CaO)4P2O5 FeS + CaO = FeO + CaS + Q Раскисление заключается в переводе растворенного в стали кислорода в нерастворимый окисел введением в металл элемента-раскислителя. Элемент-раскислитель должен характеризоваться бóльшим сродством к кислороду, чем железо. В результате реакции образуется малорастворимый в металле окисел, плотность которого меньше плотности стали. В качестве раскислителей обычно применяют:

Легирование - процесс присадки в сталь легируюших элементов, чтобы получить так называемую легированную сталь, т.е. такую сталь, в составе которой находятся специальные (легирующие) примеси, введенные в нее в определенных количествах для того, чтобы сообщить стали какие-либо особые физико-химические или механические свойства. В качестве легирующих элементов обычно применяют:

Ванадий Вольфрам Титан Кобальт и т.д.

Углерод Марганец Кремний Фосфор Сера

|

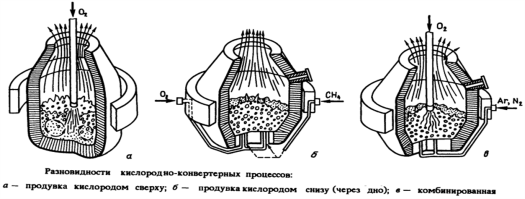

23.Конвертерные процессы. Устройство кислородных конвертеров для верхней продувки. Бессемеровский и томасовский процессы Сущность конвертерных процессов на воздушном дутье (бессемеровского и томасовского) заключается в том, что залитый в плавильный агрегат (конвертер) чугун продувают снизу воздухом; кислород воздуха окисляет примеси чугуна, в результате чего он превращается в сталь; при томасовском процессе, кроме того, в основной шлак удаляются фосфор и сера. Тепло, выделяющееся при окислении, обеспечивает нагрев стали до температуры выпуска (~ 1600 °С). Стали обладали повышенной хрупкостью и склонностью к старению Продувка обогащенным кислородом Увеличение содержания кислорода в дутье до 30—40 % (вместо 21 % в воздухе) не решило проблему; выплавляемая сталь содержала 0,006—0,009% N2, т.е. больше, чем мартеновская. Дальнейшее же увеличение доли кислорода в дутье оказалось неприемлемым, так как вызывало быстрое разрушение футеровки днища из-за его перегрева вблизи фурм вследствие выделения здесь тепла экзотермических реакций окисления составляющих чугуна. Кислородно-конвертерный процесс - процесс выплавки стали из жидкого чугуна и добавляемого лома в конвертере с основной футеровкой и с продувкой кислородом сверху через водоохлаждаемую фурму. Было разработано несколько его разновидностей:

процессы

с комбинированной продувкой

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы, футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака. Вместимость существующих конвертеров составляет 50-400 т.

|

|

||||||

|

24.Охлаждение, очистка и использование конвертерных газов.

|

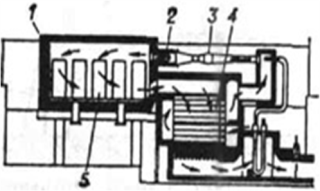

25.Выплавка стали в мартеновских и электрических печах. Характеристики и особенности |

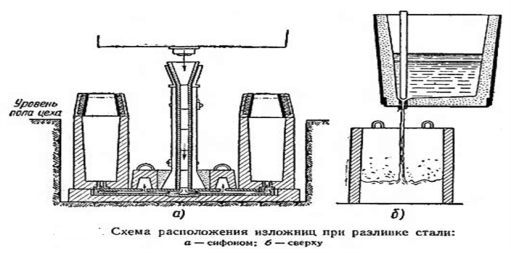

26.Разливка в изложницы и непрерывная разливка стали Разливка в изложницы Жидкая сталь сливается из печи в разливочный ковш, который представляет собой железный кожух, выложенный внутри огнеупорным материалом (шамотом). Существуют два способа разливки стали в изложницы:

Для разливки стали применяют чугунные формы различного профиля, в зависимости от назначения слитка, называемые изложницами. Для прокатки и поковки чаще всего применяют квадратные изложницы, расширяющиеся кверху, или конические.

В настоящее время способом непрерывной разливки разливают около 83% выплавляемой в мире стали, а в развитых странах до 97% производимой стали. Наиболее распространен способ непрерывной разливки, заключающийся в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна — кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на куски определенной длины. 1 — кристаллизатор, 2 — жидкий металл, 3 — затвердевший металл, 4 — опорный ролик, 5 — форсунка для подачи распыленной воды на слиток, 6 — тянущие валки. Заливаемый в кристаллизатор металл при контакте с его медными водоохлаждаемыми стенками переохлаждается и затвердевает, образуя корку слитка требуемой конфигурации L = Ka2v |

||||||

|

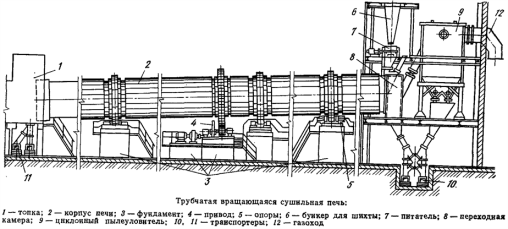

2 Нагревательный колодец.

Заготовки проходят последовательно 3 теплотехнические зоны: 1)методическую (зону предварительного подогрева); 2)сварочную (зону нагрева); 3)томильную (зону выравнивания температур в заготовке). Основные направления экономии энергии в нагревательных печах: 1)максимально возможная регенерация теплоты уходящих газов на подогрев воздуха для горения топлива, при низкой Qрн и подогрев топлива; 2)использование физической теплоты заготовок за счет увеличения доли и температуры горячего посада металла в печь; 3)снижение потерь теплоты через кладку печей за счет применения эффективных теплоизоляционных материалов; 4)перевод охлаждаемых элементов на испарительное охлаждение с использованием этой теплоты для выработки других энергоносителей, например электроэнергии; 5)утилизация теплоты металлопроката и использование ее для различных смежных целей.

|

28.Основные минералы в медесодержащих рудах. Рудой называется горная порода, содержащая в своем составе металл, или металлы в таких количествах, которые при современном уровне развития обогатительной и металлургической техники могут быть экономически выгодно извлечены в товарную продукцию. Руда состоит из минералов — природных химических соединений: CuFeS2 - халькопирит Fe3O4 - магнетит CuF2S3 - кубанит FeS2 - пирит Cu5FeS4 - борнит ZnS - сфалерит Cu2S - халькозин PbS - галенит CuS - ковеллин SiO2, CaO и др. Минералы подразделяют на рудные (ценные) и пустую породу. К пустой породе относят минералы, не содержащие извлекаемых элементов. Чаще всего породообразующими минералами являются кварц, карбонаты, силикаты и алюмосиликаты |

29.Термодинамика, кинетика и механизм окисления сульфидов Схема процесса переработки концентратов включает: обжиг, штейнообразование и конвертирование. В данной системе осуществляются следующие реакции:

2CuFeS2 →Cu2S + 2FeS + S – 78000 (1) 2CuFe2S3 → Cu2S + 4FeS + S – 78000 (2) FeS2 → FeS + S – 52100 (3) Fe7S8 →7 FeS + S – 52100 (4)

2FeS + 3O2 + SiO2→ (FeO)2SiO2 + 2SO2 + 966000 (5) 3FeS + 5O2 → Fe3O4 + 3SO2 + 17251000 (6) Cu2S + O2 → 2Cu + SO2 + 217400 (7) 2ZnS + 3O2 → 2ZnO + 2SO2 + 443000 (8) 2PbS + 3O2 → 2PbO + 2SO2 + 422400 (9) S + O2 → SO2 + 297300 (10) CaO + SiO2→CaOSiO2 + 90085 (11) Схема

концентрационной плавки медного

сырья на штейн

3)Сульфидирующее рафинирование ; Используют для очистки металлов от примесей, обладающих повышенным сродством к сере. При этом также образуются две несмешивающиеся фазы, отделяющиеся друг от друга ликвацией. Рафинировочные плавки проводят с целью очистки полученных металлов от примесей |

||||||

|

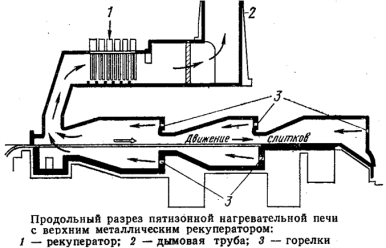

30.Структура теплотехнологического комплекса. Основные стадии пирометаллургического способа производства: -подготовка руд (обогащение и иногда дополнительно обжиг), -плавка на штейн (выплавка медного штейна) -конвертирование штейна с получением черновой меди, -

|

31.Обогащение сульфидных медных руд. Сульфидные медные руды обогащают преимущественно методом пенной флотации. Предварительно руду измельчают до частиц крупностью 0,1—0,5 мм Флотацией называется способ обогащения, основанный на избирательном прилипании минеральных частиц, взвешенных в пульпе, к пузырькам воздуха. Плохо смачиваемые водой частицы минералов прилипают к пузырькам воздуха и поднимаются вместе с ними на поверхность пульпы, образуя на ней минерализованную пену. Частицы других минералов, хорошо смачиваемых водой, не прилипают к пузырькам и остаются в пульпе. Таким образом, достигается разделение различных минералов. Обезвоживание флотационных концентратов с высокой тониной помола можно проводить путем сгущения, фильтрации и сушки Сгущение – процесс обезвоживания путем естественного осаждения твердых частиц из пульпы под действием силы тяжести в относительно спокойной среде. Оно осуществляется в аппаратах непрерывного действия, называемых сгустителями. Фильтрация — процесс обезвоживания пульп путем отделения воды от твердых частиц с помощью пористых перегородок, проницаемых только для жидкости. В качестве фильтрующих перегородок используют фильтровальное полотно, пористую керамику и другие материалы. Для ускорения процесса фильтрации по одну сторону фильтрующей перегородки создается разрежение (вакуум-фильтры) или повышенное давление (фильтр-прессы). В обогатительной технике чаще всего используются барабанные вакуум-фильтры непрерывного действия. После флотации получают медный концентрат следующего состава: Сu S Fe % 8—35 40—50 30—35 и пустую породу, главными составляющими которой являются SiО2, А12О3 и СаО. Медь в концентрате находится в виде сернистых соединений, железо – в основном, в виде пирита FeS2.

|

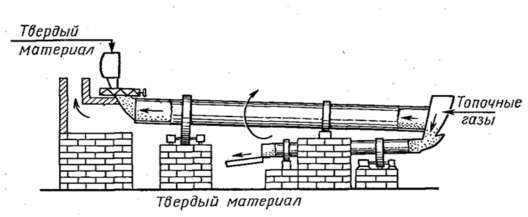

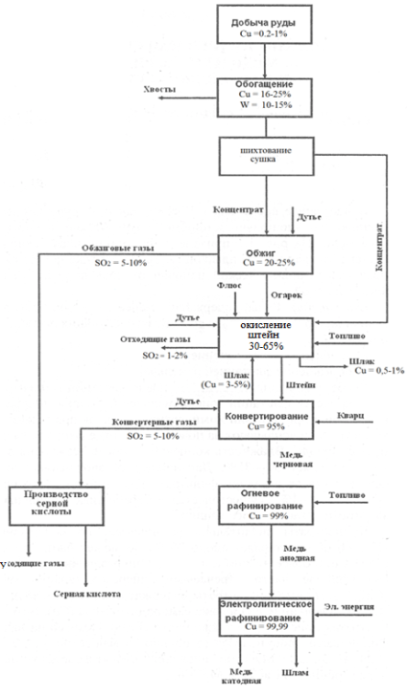

32.Барабанные сушилки для медного концентрата и методика их расчета Для сушки флотационных концентратов преимущественно применяют трубчатые (барабанные) сушилки. Основная деталь трубчатой вращающейся печи – металлический цилиндрический кожух длиной до 27 м и диаметром 1,5—2 м, установленный под углом 1—2° к горизонту.

1) По заданной производительности (по сухому материалу G, кг сух. мат/ч) и заданной влажности на входе (W1, кг/кг сух.мат.) и выходе (W2, кг/кг сух. мат.) из барабана определяют влагосъем, (кг Н2О)/ч: ΔW=G(W1—W2). 2)Расход воздуха на сушку, м3/ч Vв = 3,3ΔW. 3)В результате обработки многочисленных промышленных данных о сушке в барабанах получено следующее выражение для объемного коэффициента теплообмена αv = 0,125t1 + 0,0026Vв - 2,72Wср – 20 4) При заданной температуре газа на выходе из барабана рассчитывают средний температурный напор в барабане:

5) Количество тепла, расходуемое на нагрев материала и испарение влаги: Q = Q1 + Q2 = CмG(υ1 – υ2) + ΔW(595 + 0,47t2 – υ2) 6) Необходимый объем барабана, м3: Vв = KQ/( αv Δtср)

|

||||||

|

33.Виды обжига в цветной металлургии. Обжиг — металлургический процесс, проводимый при высоких температурах (500—1200° С) с целью изменения химического состава перерабатываемого сырья. Обжиговые процессы, за исключением обжига со спеканием, являются твердофазными. В цветной металлургии применяют следующие виды обжига: 1)Кальцинирующий

обжиг:

2)Окислительный

обжиг:

3)Восстановительный

обжиг:

4)Хлорирующий и фторирующий обжиг проводят с целью перевода оксидов или сульфидов в водорастворимые или летучие хлориды (фториды).

|

34.Разновидности рафинировочных плавок. Плавка — пирометаллургический процесс, проводимый при температурах, обеспечивающих в большинстве случаев полное расплавление перерабатываемого материала. Рафинировочные плавки проводят с целью очистки полученных металлов от примесей. 1) Окислительное (огневое) рафинирование ; Основано на различии в сродстве к кислороду основного металла и примеси. Образующиеся при этом оксиды примесей всплывают на поверхность рафинируемого металла, образуя шлак. 2)Ликвационное рафинирование; В основе этого процесса лежит принцип образования и разделения по плотности (ликвация) двух фаз, одна из которых является рафинируемым металлом. Примесь при этом должна концентрироваться в другой, нерастворимой в основном металле фазе. В зависимости от плотности она будет всплывать на поверхность или погружаться на дно расплава. Образование второй фазы является следствием снижения растворимости примеси в основном металле при снижении температуры. При ликвации одна из фаз обязательно должна быть жидкой, а вторая может быть как жидкой, так и твердой. 3)Сульфидирующее рафинирование ; Используют для очистки металлов от примесей, обладающих повышенным сродством к сере. При этом также образуются две несмешивающиеся фазы, отделяющиеся друг от друга ликвацией. 4)Хлорное рафинирование; Основано на различии сродства к хлору металла и примесей. Образовавшиеся хлориды примеси будут всплывать на поверхность металла или улетучиваться.

|

35.Основные реакции в системе производства меди. Особенности. В данной системе осуществляются следующие реакции:

2CuFeS2 →Cu2S + 2FeS + S – 78000 (1) 2CuFe2S3 → Cu2S + 4FeS + S – 78000 (2) FeS2 → FeS + S – 52100 (3) Fe7S8 →7 FeS + S – 52100 (4)

2FeS + 3O2 + SiO2→ (FeO)2SiO2 + 2SO2 + 966000 (5) 3FeS + 5O2 → Fe3O4 + 3SO2 + 17251000 (6) Cu2S + O2 → 2Cu + SO2 + 217400 (7) 2ZnS + 3O2 → 2ZnO + 2SO2 + 443000 (8) 2PbS + 3O2 → 2PbO + 2SO2 + 422400 (9) S + O2 → SO2 + 297300 (10) CaO + SiO2→CaOSiO2 + 90085 (11) Требования к современному металлургическому процессу и его структура Современные металлургические процессы получения цветных металлов и, тем более, процессы ближайшего будущего должны удовлетворять, по меньшей мере, следующим основным требованиям: 1)высокая удельная производительность применяемых аппаратов; 2)высокая степень извлечения всех ценных составляющих; 3)высокая степень комплексности использования сырья; 4)минимальные энергетические затраты за счет использования внешних источников тепловой энергии или электричества; 5)максимальное использование вторичных энергоресурсов; 6)обеспечение возможности комплексной механизации и автоматизации всех операций; 7)обеспечение возможности создания непрерывных, поточных, полностью автоматизированных технологических линий получения металлов; 8)обеспечение безопасных и безвредных условий труда и охраны окружающей природы.

|

|

|||||

|

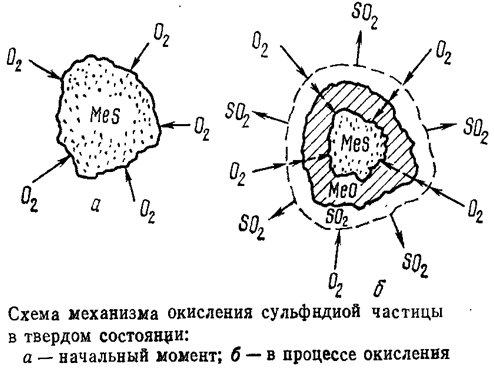

36.Окислительный обжиг в пирометаллургии меди. Механизм и реакции. Целью окислительного обжига в пирометаллургии меди является частичное удаление серы и перевод части сульфидов железа в форму оксидов, шлакуемых при последующей плавке. Окислительный обжиг медных концентратов проводят при 750-9000С. Процесс обжига состоит из следующих основных стадий: 1)нагрев и сушка шихты; 2)термическая диссоциация высших сульфидов; 3)воспламенение и горение сульфидов.

При взаимодействии кислорода с каким-либо сульфидом на поверхности его зерна образуется оксидная пленка. Скорость роста пленки оксидов будет зависеть от количества подводимого к реакционной поверхности кислорода и скорости его диффузионного проникновения внутрь окисляемой частицы.

|

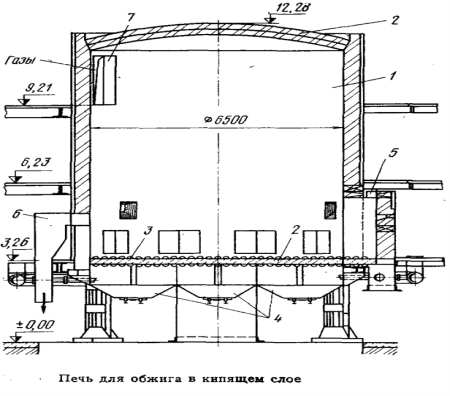

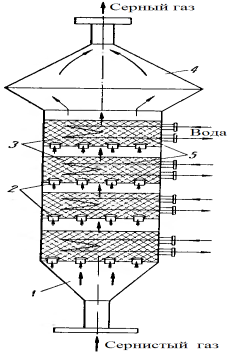

37.Окислительный обжиг сульфидных концентратов в кипящем слое. Сущность обжига в кипящем слое заключается в том, что через слой концентрата (шихты) продувается восходящий поток воздуха или обогащенного кислородом дутья с такой скоростью, при которой все зерна исходного материала приходят в непрерывное возвратно-поступательное движение, похожее на кипящую жидкость, что и послужило основанием для названия этого процесса. Механизм образования кипящего слоя сводится к следующему. Если через слой сыпучего материала продувать снизу газ, слой сначала будет разрыхляться, а при определенной скорости подачи дутья приобретает основные свойства жидкости — подвижность, текучесть, способность принимать форму и объем вмещающего сосуда.

О |

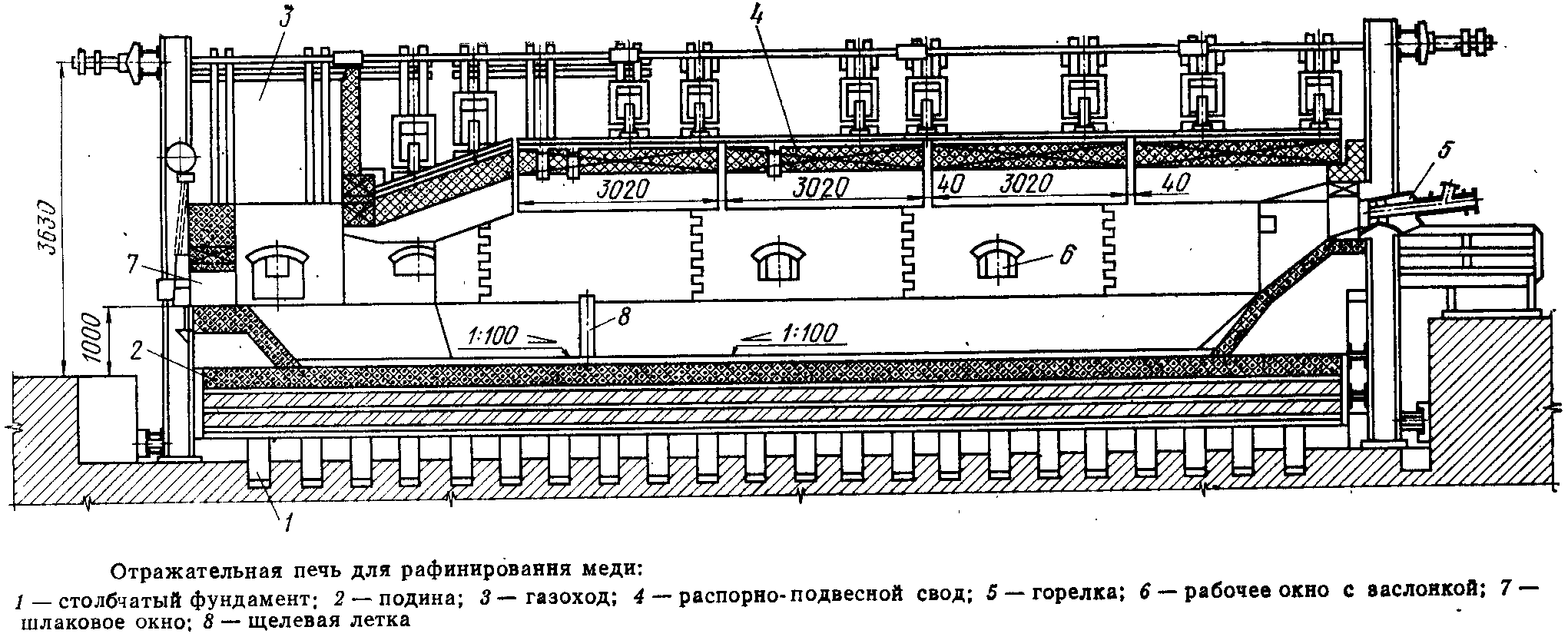

38.Плавка на штейн в отражательной печи. Основные реакции. Основной целью плавки в отражательных печах, как и любого другого вида плавки медных концентратов на штейн, является расплавление шихты с получением двух жидких продуктов — штейна и шлака. При этом ставятся задачи как можно полнее перевести в штейн медь и ряд других ценных элементов, например благородных металлов, а пустую породу ошлаковать. М Отражательные печи, отличаясь достаточно высокойуниверсальностью, могут работать на шлаках практически любого состава. Содержание шлакообразующих компонентов в промышленных шлаках этого вида плавки может изменяться в широких пределах, %: 30—46 SiО2; 32—46 FeO; до 15 СаО; до 12 А12О3. Выход шлака по массе приблизительно превышает выход штейна в 1,1—1,5 раза. От количества получающегося шлака зависят потери с ними меди, а также расход топлива и флюсов Основные недостатки отражательной плавки: 1)самая низкая из всех плавильных процессов удельная производительность; 2)высокий расход углеродистого топлива для плавки сульфидных материалов, которые сами являются топливом; 3)низкий тепловой коэффициент полезного действия;4)невозможность регулирования состава получаемых штейнов; 5)трудности использования бедных серосодержащих газов, что приводит к загрязнению окружающей среды; 5) низкая степень комплексности использования сырья;высокий расход дорогостоящих огнеупоров. |

|

|||||

|

39.Взвешенная плавка и плавка в расплаве. Характеристики основного технологического оборудования. При сжигании сульфидов в факеле (во взвешенном состоянии) мелкий хорошо высушенный концентрат вдувается в разогретое до высоких температур плавильное пространство вместе с кислородсодержащим дутьем. Сульфидные частицы, находясь во взвешенном состоянии, окисляются кислородом дутья и в зависимости от температуры частично или полностью расплавляются. Образовавшиеся в факеле капли сульфидно-оксидного расплава падают на поверхность спокойной шлаковой ванны, где продолжаются основные физико-химические взаимодействия и превращения, включая процессы шлако- и штейнообразования и отстаивания. Кивцэтная плавка — сокращенное название очень сложного по своей структуре пирометаллургического процесса. Это название расшифровывается следующим образом: кислородно-взвешенная циклонно-электротермическая плавка. Процесс основан на сочетании принципов взвешенной и циклонной плавок и рационального использования технологического кислорода и электроэнергии. Стадии автогенных процессов, осуществляемых в расплавах : 1)плавление загруженной шихты 2)растворение компонентов шихты в первичном, хорошо перегретом сульфидно-оксидном расплаве 3)окисление сульфидов 4)процессы штейно- и шлакообразования. Среди автогенных процессов особое место занимает плавка в жидкой ванне (ПЖВ), разработанная в Московском институте стали и сплавов под научным руководством профессора А. В. Ванюкова. Перерабатываемое сырье непрерывно загружается на поверхность барботируемого окислительным газом расплава, где -осуществляются с большой скоростью требуемые физико-химические превращения и генерируется тепло для поддержания необходимой температуры .Полученные в результате плавки расплавы (шлак, штейн или черновой металл) расслаиваются в подфурменной зоне и раздельно, непрерывно выпускаются из печи через сифоны. Плавки в расплавах по методу «Норанда» (Канада) Непрерывную плавку сухих медных концентратов по методу «Норанда» осуществляют в горизонтальном цилиндрическом поворотном аппарате длиной 21,3 м и диаметром 5,18 м. Плавки в расплавах по методу «Мицубиси» (Япония) Процесс «Мицубиси» является непрерывной автогенной плавкой, предназначенной для прямого получения черновой меди. Все основные стадии технологии — плавку, конвертирование и обеднение шлаков проводят в трех отдельных стационарных печах овальной формы.

|

40.Два периода конвертирования медных штейнов. Химизм Организационно процесс конвертирования медных штейнов делится на два периода:

Первый период конвертирования медных штейнов В основе его лежит процесс окисления сульфидов железа и перевод образующихся при этом его оксидов в шлак. Основные реакции первого периода конвертирования: 2FeS + 3О2 + SiО2 = 2FeO∙SiО2 + 2SО2 + 1030290 кДж. (1) 2FeS + 3О2 = 3FeO + SО2 + 937340 кДж, (2) 2FeO + SiО2 = 2FeO∙SiО2 + 92950 кДж. (3) 6FeO + О2 - 2Fe3О4 + 635560 кДж (4) 3Fe3О4 + FeS + 5SiО2 = 5(2FeO∙ SiО2) + SО2 – 19930 кДж. (5) Первый период процесса конвертирования носит циклический характер. Продолжительность первого периода определяется в основном содержанием меди в штейне.

Второй период конвертирования медных штейнов Второй период — получение черновой меди за счет окисления ее сульфида по суммарной реакции: Cu2S+ О2 = 2Cu +SO2 –215000 кДж

|

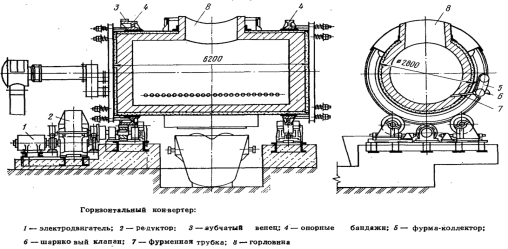

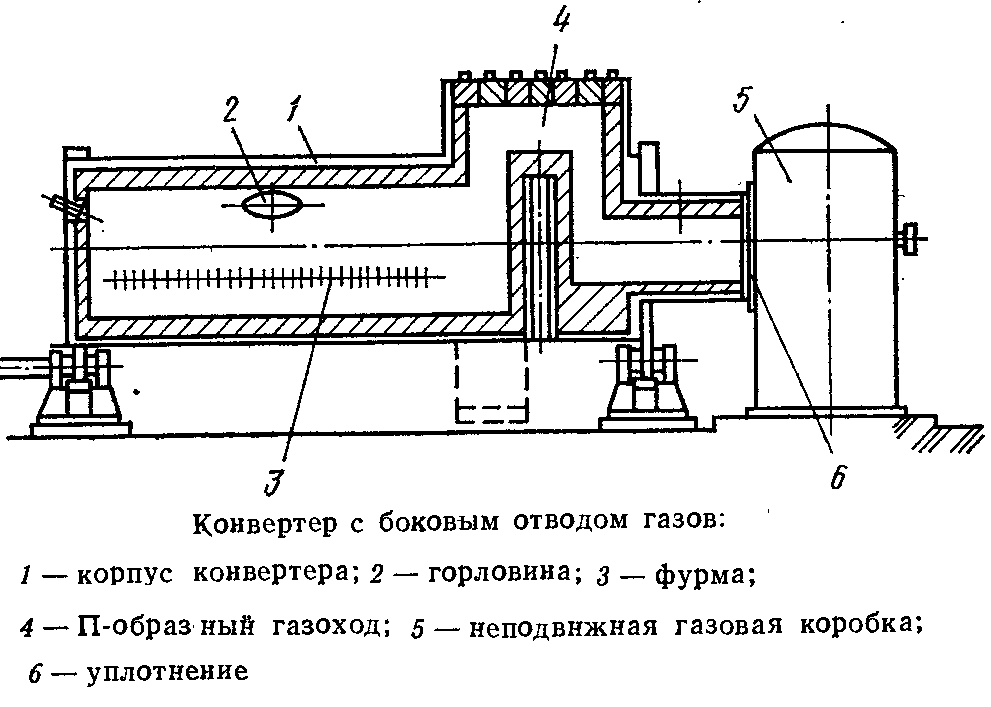

41.Оборудование для конвертирования медных штейнов Для конвертирования штейнов используют горизонтальные конвертеры. Конвертер представляет собой железный сварной кожух с торцовыми днищами, футерованный хромомагнезитовым кирпичом.

Горизонтальные конвертеры — аппараты периодического действия. Основными рабочими положениями конвертера в зависимости от угла его поворота вокруг горизонтальной оси являются: 1)заливка штейна 2)продувка штейна (фурмы погружены в расплав) 3)слив шлака 4)слив черновой меди При использовании

конвертеров с боковым отводом газов

полностью устраняются подсосы воздуха

и предотвращается выброс газов в

окружающую атмосферу.

|

|

|||||

|

42.Огневое рафинирование. Цель и технология. Оборудование. При огневом рафинировании из расплавленной меди стремятся максимально удалить: 1)Кислород 2)Серу 3)Железо 4)Никель 5)Цинк 6)Свинец 7)Мышьяк 8)Сурьму 9)Растворенные газы

Стадии огневого рафинирования меди : 1)подготовка и загрузка печи, 2)плавление и разогрев меди (перегрев расплава), 3)окислительная обработка расплава, 4)съем шлака, 5)восстановительная обработка (дразнение), 6)разливка готовой меди. Подготовка рафинировочной печи сводится к ее осмотру, заделке изъянов в футеровке и заправке выпускной летки. Далее производят загрузку печи. Расплавление твердой меди занимает до 10 ч. Использование жидкой меди и небольшого количества твердых материалов, значительно сокращют длительность этой стадии. Стадия окислительной продувки меди начинается после разогрева ванны до температуры около 1200°С. Расплавленную медь окисляют воздухом, который вдувают в ванну с помощью погружаемых в расплав стальных трубок, покрытых снаружи огнеупорной обмазкой. Дразнение можно производить свежесрубленной древесиной (бревнами), мазутом или природным газом. Протекают такие восстановительные реакции как: Cu2О + Н2 = 2Cu + Н2О Cu2О + СО = 2Cu + СО2 4Cu2О + СН4 = 8Cu + СО2 + 2Н2О и т. д Продолжительность периода дразнения достигает 2,5— 3 ч и определяется степенью насыщения продутой ранее меди кислородом. Для разливки применяют изложницы, установленные на горизонтальных разливочных машинах карусельного типа. Разливка анодов из печи емкостью 200—250 т продолжается до 5—6 ч.

|

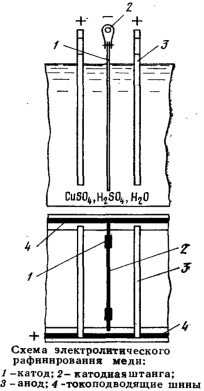

43.Электролитическое рафинирование меди. Сущность электролитического рафинирования меди заключается в том, что литые аноды и тонкие матрицы из электролитной меди — катоды попеременно завешивают в электролитную ванну, заполненную электролитом, и через эту систему пропускают постоянный ток. Электролит — водный раствор сульфата меди и серной кислоты с примесями и коллоидными добавками Электролитическое рафинирование меди включает стадии: 1) электрохимическое растворение меди на аноде с отрывом электронов и образованием катиона: Cu-2e → Cu2+; 2) перенос катиона через слой электролита к поверхности катода; 3) электрохимическое восстановление катиона меди на катоде: Cu2++2e → Cu; 4) внедрение образовавшегося атома меди в кристаллическую решетку катода (рост катодного осадка). Д D=I/F

|

44.Физико-химические основы обжига колчедана. Обжиг колчедана - процесс соединения FeS2 с кислородом, в результате чего получается газообразный сернистый газ и твердая окись железа (Fе2Oз), называемая огарком. При обжиге колчедана протекает несколько реакций:

Выделение туманообразных примесей Наиболее быстрое охлаждение обжигового газа происходит в первой промывной башне, где пары серной кислоты конденсируются в объеме в виде мелких взвешенных в газе капель, т. е. тумана. Полное удаление тумана серной кислоты из газа достигается в мокрых электрофильтрах, которые располагаются за промывными башнями. 45. Схема контактного аппарата с кипящим слоем катализатора В охлаждающих элементах могут циркулировать: 1)вода 2) воздух 3)холодный обжиговый газ. Преимущества аппарата с кипящим слоем катализатора 1)Общая поверхность холодильников в кипящем слое значительно меньшая, чем в аппаратах с неподвижным слоем катализатора. 2)В контактных аппаратах с псевдоожиженным слоем катализатора не требуется предварительного подогрева обжигового газа до температуры начала контактирования 3 Недостатком установок со взвешенным слоем катализатора является истирание и унос мелких его частиц с газом. 1- газораспределительная коробка; 2- колпачки;3- слой катализатора; 4- расширенная часть; 5- охлаждающие элементы;

|

|

|||||

|

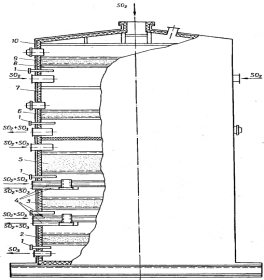

45.Основы процесса окисления сернистого ангидрида на катализаторах. Окисление сернистого ангидрида кислородом в присутствии твердого катализатора называют контактированием, так как этот процесс протекает при соприкосновении (контактировании) газовой смеси с катализатором. Степенью контактирования - отношением количества окислившегося сернистого ангидрида к первоначальному его количеству в газе, поступающем на контактирование . Она показывает, какая доля сернистого ангидрида превратилась в серный. Катализаторами, ускоряющими окисление сернистого ангидрида, являются: 1) металлическая платина 2) окислы ванадия 3) окислы хрома 4) окислы олова 5)окислы железа 6)окислы меди и др. Изменение теоретического процента контактирования с изменением температуры для газа, содержащего 7% сернистого ангидрида и 11 % кислорода, показано в таблице. Аппараты с неподвижным слоем катализатора имеют ряд недостатков: 1 2)Применение более мелкого катализатора увеличивает гидравлическое сопротивление, что снижает их производительность. 3)В этих аппаратах происходит спекание и слеживание массы, которые возникают при перегреве, измельчении и засорении катализатора, что повышает гидравлическое сопротивление и понижает каталитическую активность.

Пятислойный контактный аппарат 1- термопары; 2- пятый слой; 3- четвертый слой; 4- теплообменники-смесители; 5- третий слой; 6- второй слой; 7- футеровка; 8- стальная решетка; 9- первый слой; 10- стальной корпус

|

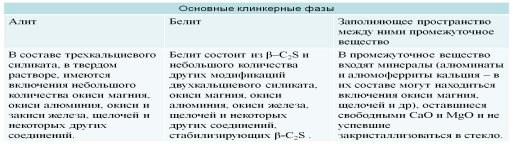

46.Состав, свойства и характеристика портландцементного клинкера Портландцемент - продукт тонкого измельчения клинкера, получаемого обжигом до спекания смеси известняка и глины, с небольшой добавкой гипса (для улучшения строительных свойств). От качества клинкера зависят свойства портландцемента — прочность и скорость ее нарастания, сопротивление действию агрессивных сред. Гипс необходим для замедления сроков схватывания портландцемента (клинкер после затворения водой схватывается в течение нескольких минут). Количество гипса вводится с таким расчетом, чтобы общее содержание ангидрида серной кислоты SO3 в портландцементе было 1,5 - 3,5% по весу. Активные минеральные добавки повышают стойкость портландцемента в водных условиях. При твердении портландцемента происходит выделение гидрата окиси кальция Ca(OH)2 в свободном состоянии. Это вещество, имея относительно высокую растворимость, может вымываться из отвердевшего цемента — цементного камня, понижая этим его прочность и долговечность в водных условиях (чтобы это избежать используют гидравлические добавки). Содержание активных минеральных добавок в обыкновенном портландцементе не должно превышать 15% по весу. Интенсификаторы помола (уголь, сажа) добавляют для облегчения помола клинкера. Их содержание в цементе не должно превышать 1 % по весу. Химический состав клинкера Глина: SiO2 – кремнезем Fe2O3 – окись железа Al2O3 – глинозем Углекислый кальций CaCO3: CaO CO2 После обжига клинкера остаются основные минералы : CaO – 60-67%, SiO2 – 19-25%, Al2O3 – 4-8%, Fe2O3 – 2-6%. Помимо основных могут присутствовать: MgO, Na2O, K2O,SO3, TiO2, P2O5, Mn2O3. Минералогический состав клинкера (95-98%) трехкальциевый силикат (алит) — 3CaO•SiO2 (C3S) – 42-65% двухкальциевый силикат (белит) —2CaO•SiO2 (C2S) – 15-50% трехкальциевый алюминат — ЗСаО •Al2O3 (C3A) – 2-15% четырехкальциевый алюмоферрит — 4СаО •Al2O3•Fe2O3 (C4AF) – 10-25% Минералогический состав клинкера положен в основу разделения портландцементов на следующие виды: 1)высокоалитовый портландцемент, содержание в котором трехкальциевого силиката превышает 60%;2)алитовый портландцемент, содержащий трехкальциевого силиката 50—60 %;3)белитовый портландцемент, содержащий двухкальциевого силиката более 35%.

|

47.Модули клинкера и коэффициент насыщения. Силикатный (кремнеземный) модуль (n)

Глиноземный (алюминатный) модуль (р)

Коэффициент насыщения (КН)

Задача расчета материального баланса технологического процесса: на основе результатов химического анализа сырьевых смесей и заданного проектируемого состава клинкера установить массовое соотношение исходных сырьевых компонентов, которое обеспечивает получение клинкера требуемого состава (и свойств). Упрощенная формула коэффициента насыщения:

Сущность большинства расчетов – определение максимального количества CaO |

|

|||||

|

48.Химизм и кинетика технологических превращений в производстве клинкера Качество клинкера и свойства цемента зависят от физических свойств и химического состава обжигаемой сырьевой смеси, вида и качества топлива, температуры и продолжительности обжига, а также от скорости охлаждения клинкера. Вращающиеся печи — основной тепловой агрегат, как при мокром, так и при сухом способах производства клинкера; в них получают примерно 98,1 % клинкера от общего выпуска, 1,9 % клинкера обжигают в шахтных печах. В зоне дегидратации протекает химическая реакция распада каолинита Al2O3·2SiO2·2H2O→Al2O3+2SiO2+2H2O Первой зоной периода новообразований является экзотермическая зона. Первая экзотермическая реакция - образование метакаолина из свободных аморфных окислов глинозема и кремнезема: Al2O3+2SiO2→Al2O3·2SiO2

|

49.Процессы клинкерообразования и тепловые эффекты. Процессы, протекающие при обжиге клинкера В обычных условиях известняк и глина инертны, но при нагревании они становятся активными и начинают взаимно проявлять реакционную способность. Скорость химической реакции возрастает, если часть материалов расплавляется, образуя жидкую фазу. Такое частичное плавление назвается спекание, а материал — спекшимся. Портландцементный клинкер обжигают до спекания, для более полного химического усвоения окиси кальция СаО кремнеземом SiO2 и получения при этом трехкальциевого силиката 3CaO·SiO2. Количество жидкой фазы, образующейся при обжиге портландцемента в зоне спекания вращающейся печи, колеблется обычно в пределах от 15 до 30 %. При быстром охлаждении жидкая фаза может застыть в виде стекла, а при медленном – полностью закристаллизоваться.

Факторы, влияющие на процесс клинкерообразования 1. Увеличение содержания в сырьевой смеси СаО

2. Повышение содержания в сырьевой смеси SiО2

Оптимальное количество расплава в обжигаемой портландцементной сырьевой смеси составляет 25—30 %, при этом содержание минералов рекомендуется изменять в пределах от 20 до 25 %, а силикатный модуль от 1,5 до 2,5 3. Изменение величины глиноземистого модуля При n смеси более 2,5 глиноземистый модуль рекомендуется понижать до единицы4. Тонкость измельчения сырьевой смеси 1)Особое внимание необходимо уделять тонкости измельчения кварца и известняка.2)Известняк рекомендуется размалывать до размера частиц менее 100 мкм.3)При обжиге смесей, приготовленных на основе глин, рекомендуется работать с возможно более низким силикатным модулем.

|

49.Процессы клинкерообразования и тепловые эффекты. 5. Использование минерализаторов Минерализаторы - вещества, которые, будучи добавлены в небольшом количестве (0,1—1%) в сырьевую смесь, ускоряют реакции, протекающие при обжиге клинкера. При производстве портландцементного клинкера в качестве минерализаторов используют:

Добавка минерализатора позволяет на 5—10 % повысить производительность вращающейся печи при одновременном снижении удельного расхода тепла на обжиг клинкера. 6. Скорость охлаждения клинкера При быстром охлаждении клинкера, имеющего глиноземистый модуль р > 1,8, его состав характеризуется повышенным (на 5—10 %) содержанием C3S. Клинкеры, у которых р колеблется в пределах 0,9—1,8, содержат практически одинаковое количество C3S при различных режимах охлаждения. Если р < 0,9, то быстроохлажденные клинкеры характеризуются пониженным содержанием C3S, чем медленноохлажденные. Количество двухкальциевого силиката изменяется в обратной последовательности. В быстроохлажденных клинкерах практически отсутствуют кристаллические С3А и C4AF, они легче размалываются — производительность мельницы при их помоле возрастает на 20—25 %. При медленном охлаждении клинкера в интервале температур 1300—1200 °С увеличивается содержание C3S и появляются минералы С3А и C4AF. Дальнейшее медленное охлаждение от 1200 до 1000 °С может сопровождаться разложением C3S, что уменьшает его количество и увеличивает содержание свободной СаО в клинкере. Рекомендуется медленно охлаждать клинкер до температуры 1200 °С с последующим быстрым охлаждением до конечной температуры.

|

|

|||||

|

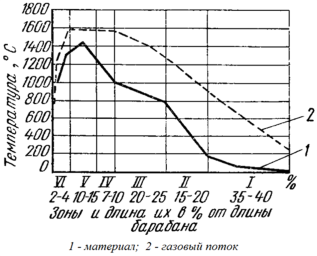

50.Технологические зоны и соответ¬ствующий им температурный уровень. П I — до 200°С — испарения (сушка шлама); II — 200—800°С — подогрева (дегидратации); III — 800—1000° С — декарбонизации (кальцинирования); IV — 1000—1300° С — экзотермических реакций; V — 1300—1450—1300° С — спекания; VI — 1300—1000° С — охлаждения I - часть зоны оснащается цепными завесами с целью интенсификации процесса сушки. При нагревании шлам вначале разжижается, а затем загустевает и при потере значительного количества воды превращается в крупные комья. При дальнейшем нагревании комья распадаются на значительно более мелкие гранулы, которые выходят из цепной завесы влажностью до 12 %, а температурой около 90—100 °С. II - происходит частичное или полное разложение глинистых минералов на свободные окислы SiO2 и AI2O3, а также декарбонизация углекислого магния. В результате дегидратации и распада минералов глинистый компонент теряет пластичность и рассыпается в порошок. III - возникают реакции между основным окислом СаО и кислотными окислами глинистого компонента SiO2, Al2O3 и Fe2O3 с образованием основных соединений CaO·Fe2O3, СаО·Аl2О3 и CaO·SiO2. IV - однокальциевый силикат превращается в 2CaO·SiO2 (C2S); однокальциевый алюминат— в ЗСаО·Аl2О3 (С3А); окись железа — в 4Са·Аl2O3·Fe2O3 (C4AF) или 2CaO·Fe2O3. При температуре 1300 °С твердофазовые процессы образования минералов заканчиваются и материал к этому моменту состоит из образовавшихся соединений C2S, С3А, C4AF, C12A7, C2F, СаО, MgO. V - за 25—30 мин обжига образуется C3S - главная составная часть портландцементного клинкера. VI - выделяются минералы С3А, C4AF, C2S, MgO и в небольшом количестве C3S, а часть жидкой фазы затвердевает в виде стекла.

|

51.Вращающиеся печи мокрого и сухого способов производства клинкера. Вращающиеся печи — основной тепловой агрегат, как при мокром, так и при сухом способах производства клинкера; в них получают примерно 98,1 % клинкера от общего выпуска, 1,9 % клинкера обжигают в шахтных печах.

Физические свойства сырьевых смесей, приготовленных по сухому или мокрому способу, по мере их нагревания до определенных температур изменяются по-разному. После испарения воды в обоих видах сырьевых смесей при дальнейшем их нагревании протекают одни и те же химические реакции. |

52.Сырьевые материалы и их подготовка для производства стекла. Основными сырьевыми материалами, определяющими наличие необходимых оксидов в стекле (указаны в скобках), являются: кварцевые пески, песчаники, кварциты, жильный кварц, пылевидный кремнезем (основной оксид Si02); известняк и мел (СаО); доломит (СаО и MgO); пегматит, полевой шпат, полевошпатный концентрат, технический гидроксид алюминия (А120з, попутные оксиды Na20, К20, Si02); сода кальцинированная, сульфат натрия природный и химический (Na20), поташ (К20); борная кислота, бура (В20з); сурик (РЬО) и др. Основное требование ко всем видам исходного сырья — отсутствие примесей и однородность по содержанию основного оксида. Допустимое содержание оксидов железа для оконного стекла и стеклоблоков 0,05 °/о, листового стекла повышенного качества — 0,03 %, увиолевого —0,015%. Для ускорения варки стекломассы в нее вводят стеклобой в количестве 20—40 %.. Подготовка сырьевых материалов включает сушку и очистку песка от посторонних примесей, дробление, сушку и помол карбонатных пород, их дозирование и смешение. Для этого применяют различные способы: промывку в гидромеханических классификаторах и классифицирующих конусах; оттирку пленок гидроксидов железа, обволакивающих зерна песка, при интенсивном перемешивании песочной пульпы в специальных мешалках и контактных чанах; флотационную обработку в специальных машинах, позволяющую очистить песок от железосодержащих примесей, а также тяжелых металлов и частично глинистых примесей; комбинированный спо-соб флотооттирки; магнитную сепарацию, а также способы химического обогащения песка различными химическими реагентами (щавелекислым натрием NaHC204 и др.). Последний способ обогащения является наиболее дорогостоящим, его применяют в основном для производства оптического стекла. Промывка песка является наименее эффективным способом его очистки, позволяющим снизить содержание примесей железа на 25—30 %. Наиболее эффективным способом является оттирка и флотооттирка, при которых удаляется до 80— 90 % примесей железа. После обогащения песка при влажности свыше 4,5% его сушат в сушильных барабанах горячими газами с температурой 700 °С и просеивают на барабанных, вибрационных грохотах или грохотах ситобурат. Карбонатные породы дробят в щековых дробилках и сушат в сушильных барабанах при температуре не более 400°С. Мел, минуя операцию дробления, поступает на сушку, так как влажный мел забивает дробильные агрегаты. После сушки известковые породы подвергают тонкому помолу в шаровых мельницах или молотковых дробилках с последующим их просевом. Для совместного помола и сушки карбонатных пород применяют шахтные (см. 2.8) или аэробильные мельницы . |

|

|||||

|

54.Силикатообразование и стеклообразование. Силикатообразование - эта стадия характеризуется тем, что к ее концу в шихте заканчиваются реакции между компонентами в твердом состоянии и образуются сложные силикатные соединения. Шихта превращается в пенистый непрозрачный расплав, пронизанный большим количеством пузырьков газа и частицами непрореагировавшей шихты. Протекает эта стадия для оконных стекол при температуре 800—900° С. Компоненты шихты при прохождении этой стадии претерпевают ряд превращений: влага испаряется; гидраты, соли, перекиси разлагаются и теряют летучие соединения; кремнезем изменяет свое кристаллическое строение. На этапе силикатообразования протекают химические реакции в твердой фазе между компонентами шихты, происходит разложение карбонатов и сульфатов, образуются силикаты и другие промежуточные соединения, появляется жидкая фаза за счет плавления эвтектических смесей и солей, удаляется большая часть газообразных продуктов реакций. К концу стадии, которая завершается при температуре 950 - 1150 С, шихта превращается в плотно-спекающуюся массу.

Стеклообразование - эта стадия характеризуется тем, что к ее концу все химические реакции в расплаве заканчиваются. В результате взаимодействия между гидратами, карбонатами, сульфатами образуются сложные силикаты; зерна кварца окончательно растворяются и переходят в расплавы; стекломасса становится относительно однородной и прозрачной, без непроваренных частиц шихты. Однако в стекломассе остается много пузырей. Для оконных стекол эта стадия завершается при температуре 1100—1200° С. Скорость протекания процесса стеклообразования в 8—9 раз ниже скорости силикатообразования. На протекание процессов стеклообразования влияет температура, при которой происходит варка. Например, при повышении температуры на каждые 10° до 1450° С скорость стеклообразования увеличивается в среднем на 5%, при дальнейшем повышении температуры скорость стеклообразования увеличивается медленнее. Увеличению скорости протекания процессов стеклообразования способствует понижение давления над расплавом. Это происходит вследствие того, что газы, заключенные в расплаве, начинают выделяться интенсивнее, а это в свою очередь приводит к перемешиванию расплава. На процесс стеклообразования влияет и изменение химического состава шихты. Так, увеличение содержания в расплаве щелочей повышает растворимость зерен песка, что также ускоряет процесс стеклообразования. |

55.Осветление. Гомогенизация и студка стекломассы. Сырьевые материалы, применяемые для получения стекла, и прежде всего, кварцевый песок, содержат примеси оксидов железа, что приводит к появлению в стекле желто-зеленоватых оттенков. Для предотвращения нежелательного оттенка стекломассу обесцвечивают. Для этого используют химические или физические способы обесцвечивания, основанные на нейтрализации действия красящих примесей за счет окрашивания стекла в дополнительные до белого цвета. Обесцвечивателями стекла являются оксиды никеля, кобальта, диоксид марганца (пиролюзит), селен, селенокислый натрий и др. В качестве осветлителей стекломассы, способствующих удалению газовых включений и осветлению стекломассы, применяют триоксид мышьяка, селитру и аммонийные соли. Действие осветлителей основано на выделении большого количества газов или паров, способствующих интенсивному перемешиванию стекломассы и объединению мелких газовых пузырей в крупные, которые легче удаляются из стекломассы. Кроме того, выделяющийся при их разложении в процессе нагревания кислород переводит закисные соединения железа в окисные, которые легче поддаются обесцвечиванию. Для того чтобы гомогенизировать стекломассу, ее нужно привести в движение; хотя из-за высокой вязкости стекломассе нельзя сообщить вихревое (турбулентное) движение, при котором перемешивание происходит более активно и полно, тем не менее даже при свойственном стекломассе ламинарном течении пограничные пленки разнородных ячеек растягиваются в тончайшие слои или нити с развитой поверхностью контакта. Вблизи этой поверхности облегчается взаимная диффузия контактирующих расплавов и уменьшаются различия в их химическом составе. Такую гомогенизирующую работу выполняют потоки движущейся стекломассы, а также пузыри, поднимающиеся внутри расплава: они растягивают пограничные пленки ячеек, не разрывая их. . Последней стадией подготовки стекломассы к выработке является ее охлаждение (студка), которое начинают вести в конце стадий осветления и гомогенизации расплава. Так как полностью охлажденная стекломасса имеет слишком большую вязкость для того, чтобы ее можно было осветлить или гомогенизировать, то обе эти стадии должны завершиться в начале охлаждения. В этих целях охлаждение сначала ведут медленно до температуры стекломассы порядка 1300 °С, после чего скорость студки можно увеличить в любых доступных пределах. На стадии охлаждения стекломасса должна приобрести температурную однородность в вырабатываемом объеме. Для этого в процессе студки температуру стекломассы понижают непрерывно и равномерно по объему без случайных местных перегревов или переохлаждения отдельных участков расплава. Механическое перемешивание расплава, практикуемое для его химической гомогенизации, эффективно способствует и выравниванию температуры стекломассы. |

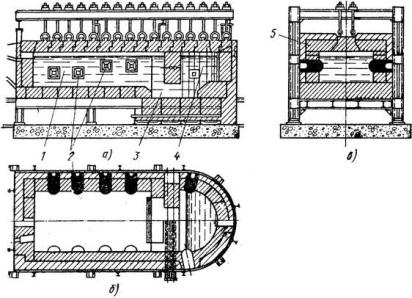

56.Пламенные ванные печи непрерывного действия.

Рис. 27. Ванная печь с электрическим обогревом: а — продольный разрез, б — план, в — поперечный разрез; 1 — варочная часть, 2— электроды, 3 — проток, 4 — выработочная часть, 5 — подвесной свод Большее распространение, чем электрические, получили ванные печи с комбинированным пламенными электрическим обогревом. В газоэлектрических печах тепло для стекловарения образуется как за счет энергии сжигания газообразного топлива, так и за счет электрической энергии. Дополнительный электрообогрев печи повышает скорость провара шихты, ускоряет осветление стекломассы, уменьшает износ огнеупоров. В малых и средних печах дополнительный обогрев используется различно. В малых печах дополнительный электрообогрев в основном интенсифицирует процесс осветления, поэтому главную группу электродов располагают в зоне максимальных температур, увеличивая варочную часть печи. Другую группу электродов устанавливают в пределах варочной части. Схема расположения электродов в проточной газоэлектрической печи показана на рис. 29. Электроды 1 вводят в бассейн печи вертикально через дно. В газоэлектрических печах средней производительности электроды размещают в варочной части и пропускают их через боковые стены на уровне 0,3—0,5 м глубины бассейна. При комбинированном обогреве условия теплообмена в печи улучшаются, так как помимо излучения от газов и кладки печи шихта и стекломасса получают еще тепло излучением от электрополя, направленное вверх и поглощаемое верхним слоем стекломассы.

|

|

|||||

|

57.Теплообменные процессы в стекловаренной печи. 53.Химизм и кинетика технологических превращений, лимитирующие стадии Технологической процесс получения стекла складывается из 1) подготовки сырья, 2) варки стекла в стекловаренных печах и 3) изготовления изделий из стекла. Как и в производстве других силикатных материалов, подготовка сырья должна обеспечить получение стекла заданного состава и способствовать повышению скорости варки. |

|

2Технологическая схема переработки железных руд 3Состав металлургического завода с полным производственным циклом 5Технологическая схема подготовки железных руд к доменной плавке 6Агломерат, его свойства и состав. Производство агломерата. 8Схема коксохимического производства. Продукты, состав и свойства 9Схема доменного производства 12Особенности прямого и косвенного восстановления. Расходы восстановителей 14Образование шлака и его свойства. Доменный (колошниковый) газ. 15Дутье. Воздухонагреватели и нагрев дутья. 16Припечная грануляция шлака, направления использования. 18Способы внедоменного (бескоксового) получения железа. 19Получение восстановительных газов. 20Примеры установок твердофазного и жидкофазного восстановления. 21Физико-химические основы процессов получения стали. 23Конвертерные процессы. Устройство кислородных конвертеров для верхней продувки. 24Охлаждение, очистка и использование конвертерных газов. 25Выплавка стали в мартеновских и электрических печах. Характеристики и особенности. 26Разливка в изложницы и непрерывная разливка стали. 27Нагревательные колодцы и методические печи. 28Основные минералы в медесодержащих рудах. 29Термодинамика, кинетика и механизм окисления сульфидов 30Структура теплотехнологического комплекса. 31Обогащение сульфидных медных руд. 32Барабанные сушилки для медного концентрата и методика их расчета 33Виды обжига в цветной металлургии. 34Разновидности рафинировочных плавок. 35Основные реакции в системе производства меди. Особенности. 36Окислительный обжиг в пирометаллургии меди. Механизм и реакции. 37Окислительный обжиг сульфидных концентратов в кипящем слое. 38Плавка на штейн в отражательной печи. Основные реакции. 39Взвешенная плавка и плавка в расплаве. Характеристики основного технологического оборудования. 40Два периода конвертирования медных штей¬нов. Химизм. 41Оборудование для конвертирования медных штейнов. 42Огневое рафинирование. Цель и технология. Оборудование. 43Электролитическое рафинирование меди. 44Физико-химические основы обжига колчедана. 45Основы процесса окисления сернистого ангидрида на катализаторах. Контактные аппараты. 46Состав, свойства и характеристика портландцементного клинкера. 47Модули клинкера и коэффициент насыщения. 48Химизм и кинетика технологических превращений в производстве клинкера 49Процессы клинкерообразования и тепловые эффекты. 50Технологические зоны и соответ¬ствующий им температурный уровень. 51Вращающиеся печи мокрого и сухого способов производства клинкера.

52Сырьевые материалы и их подготовка для производства стекла. 53Химизм и кинетика технологических превращений, лимитирующие стадии. 54Силикатообразование и стеклообразование. 55Гомогенизация и студка стекломассы. 56Пламенные ванные печи непрерывного действия. 57Теплообменные процессы в стекловаренной печи. |

|

|||||

аждая

доменная печь имеет три или четыре

воздухонагревателя, которые располагают

в линию на одном фундаменте рядом с

печью.

Большая

часть доменных печей имеет

воздухонагреватели со встроенной

камерой горения, а строящиеся в

последние годы печи чаще оборудуют

воздухонагревателями с выносной

камерой горения, которые позволяют

нагревать дутье до более высоких

температур.

аждая

доменная печь имеет три или четыре

воздухонагревателя, которые располагают

в линию на одном фундаменте рядом с

печью.

Большая

часть доменных печей имеет

воздухонагреватели со встроенной

камерой горения, а строящиеся в

последние годы печи чаще оборудуют

воздухонагревателями с выносной

камерой горения, которые позволяют

нагревать дутье до более высоких

температур.

рипечная

грануляция позволяет на 15—30 % снизить

капитальные затраты и эксплуатационные

расходы, прежде всего за счет сокращения

большого парка шлаковозов.

Доменную

печь оборудуют двумя такими установками,

располагаемыми симметрично с двух

противоположных сторон печи, причем

каждая установка имеет две автономные

рабочие линии; к одной из них шлак от

печи поступает по ответвлению 6а

шлакового

желоба, а к другой - по отверстию 6б.

На

больших печах интенсивность выхода

шлака достигает 5—10 т/мин.

рипечная

грануляция позволяет на 15—30 % снизить

капитальные затраты и эксплуатационные

расходы, прежде всего за счет сокращения

большого парка шлаковозов.

Доменную

печь оборудуют двумя такими установками,

располагаемыми симметрично с двух

противоположных сторон печи, причем

каждая установка имеет две автономные

рабочие линии; к одной из них шлак от

печи поступает по ответвлению 6а

шлакового

желоба, а к другой - по отверстию 6б.

На

больших печах интенсивность выхода

шлака достигает 5—10 т/мин.

ROMELT

ROMELT

7.Нагревательные

колодцы и методические печи.

7.Нагревательные

колодцы и методические печи.

Методическая

печь – печь

для нагрева

металлических заготовок перед

прокаткой, ковкой или штамповкой.

Методическая

печь – печь

для нагрева

металлических заготовок перед

прокаткой, ковкой или штамповкой. рафинирование

черновой меди (сначала огневое, а

затем электролитическое).

рафинирование

черновой меди (сначала огневое, а

затем электролитическое).

бжиг

в кипящем слое является самым

высокопроизводительным процессом.

Это обусловлено высокоразвитой

удельной поверхностью контакта

твердой и газообразной фаз. Окисление

сульфидов в этих условиях идет очень

интенсивно даже при небольшом избытке

воздуха — всего 10—20 % сверх теоретически

необходимого. При достаточно высокой

герметизации печей это позволяет

получать газы, содержащие до 12—14 %

SО2.

бжиг

в кипящем слое является самым

высокопроизводительным процессом.

Это обусловлено высокоразвитой

удельной поверхностью контакта

твердой и газообразной фаз. Окисление

сульфидов в этих условиях идет очень

интенсивно даже при небольшом избытке

воздуха — всего 10—20 % сверх теоретически

необходимого. При достаточно высокой

герметизации печей это позволяет

получать газы, содержащие до 12—14 %

SО2. еханизм

плавки в

отражательной печи можно представить

следующим образом. Нагрев шихты,

лежащей на поверхности откосов, за

счет тепла, излучаемого факелом,

сопровождается сушкой материала и

термической диссоциацией высших

сульфидов и других неустойчивых

соединений. По мере нагрева в

поверхностных слоях шихтовых откосов

начинают плавиться легкоплавкие

составляющие шихты — сульфидные и

оксидные эвтектики. Образующийся при

этом первичный расплав стекает по

поверхности откосов, растворяет в

себе более тугоплавкие компоненты и

попадает в слой шлакового расплава.

С этого момента фактически начинается

разделение шлаковой и штейновой фаз;

капли оксидной фазы растворяются в

общей массе шлака, имеющегося постоянно

в печи, а капли штейна проходят через

слой шлака и образуют в нижней части

ванны самостоятельный слой. Продуктами

отражательной плавки являются:

1)штейн; 2)шлак; 3)пыль и газы.

еханизм

плавки в

отражательной печи можно представить

следующим образом. Нагрев шихты,

лежащей на поверхности откосов, за

счет тепла, излучаемого факелом,

сопровождается сушкой материала и

термической диссоциацией высших

сульфидов и других неустойчивых

соединений. По мере нагрева в

поверхностных слоях шихтовых откосов

начинают плавиться легкоплавкие

составляющие шихты — сульфидные и

оксидные эвтектики. Образующийся при

этом первичный расплав стекает по

поверхности откосов, растворяет в

себе более тугоплавкие компоненты и

попадает в слой шлакового расплава.

С этого момента фактически начинается

разделение шлаковой и штейновой фаз;

капли оксидной фазы растворяются в

общей массе шлака, имеющегося постоянно

в печи, а капли штейна проходят через

слой шлака и образуют в нижней части

ванны самостоятельный слой. Продуктами

отражательной плавки являются:

1)штейн; 2)шлак; 3)пыль и газы.

ля

количественной оценки интенсивности

процесса электролиза на практике

пользуются величиной плотности

тока (D),

которая

выражается отношением силы тока

(I)

к единице поверхности электрода

(F):

ля

количественной оценки интенсивности

процесса электролиза на практике

пользуются величиной плотности

тока (D),

которая

выражается отношением силы тока

(I)

к единице поверхности электрода

(F):

)

Благодаря постоянной температуре по

всему слою легко осуществляется

автоматическое регулирование

температурного режима.

)

Благодаря постоянной температуре по

всему слою легко осуществляется

автоматическое регулирование

температурного режима. )в

неподвижном слое можно использовать

лишь сравнительно крупные гранулы

или зерна катализатора не менее 4—6

мм в

поперечнике

)в

неподвижном слое можно использовать

лишь сравнительно крупные гранулы

или зерна катализатора не менее 4—6

мм в

поперечнике

К

первичным минералам, образующимся

при температурах 950-1000 ᵒС,

относится однокальциевый феррит

(CaO∙Fe2O3)

и однокальциевый алюминат (CaO

∙ Al2O3),

которые с повышением температуры

насыщаются известью и образуют

соответственно четырехкальциевый

алюмоферрит, иначе «браунмиллерит»

(4CaO

∙ Al2O3

∙ Fe2O3)

и трехкальциевый алюминат (2CaO

∙ SiO2).

К

первичным минералам, образующимся

при температурах 950-1000 ᵒС,

относится однокальциевый феррит

(CaO∙Fe2O3)

и однокальциевый алюминат (CaO

∙ Al2O3),

которые с повышением температуры

насыщаются известью и образуют

соответственно четырехкальциевый

алюмоферрит, иначе «браунмиллерит»

(4CaO

∙ Al2O3

∙ Fe2O3)

и трехкальциевый алюминат (2CaO

∙ SiO2).

о

характеру процессов температурные

зоны в печи называют:

о

характеру процессов температурные

зоны в печи называют: