- •Введение

- •Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •3.2. Обработка данных измерений

- •Определение точности измерения детали

- •Задание к п. 3.1

- •Порядок выполнения работы

- •Задание к п. 3.2

- •Контрольные вопросы

- •Лабораторная работа № 4 Нормирование и измерение шероховатости поверхностей деталей машин

- •Общие сведения

- •Нормирование параметра шероховатости Ra

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Нормирование отклонений формы и расположения

- •Нормирование из худших условий сборки

- •Порядок выполнения работы

- •Схемы измерений отклонений формы

- •Порядок выполнения работы

- •Задания

- •Контрольные вопросы

- •Лабораторная работа № 8 Измерение точности зубчатого колеса

- •Общие сведения

- •Средства для измерения зубчатых колёс

- •Параметры контроля бокового зазора

- •Порядок выполнения работы

- •Контрольные вопросы

- •ЛитератуРа

- •Оглавление

Нормирование отклонений формы и расположения

Нормирование отклонения формы и расположения может осуществляться несколькими способами:

а) по уровням относительной геометрической точности;

б) исходя из худших условий сборки или эксплуатации;

в) из расчета размерных цепей.

При нормировании по уровням относительной геометрической точности величина задается в % от допуска на размер.

Для нормальной

точности (уровень А)

– на допуски формы и расположения задают

60% от допуска на размер. Часть допусков:

круглости (О), профиля продольного

сечения (=), цилиндричности (![]() )

– нормируют 30% от допуска, так как при

замере отклонения (

)

– нормируют 30% от допуска, так как при

замере отклонения (![]() )

определяется отклонение не всего размера

– диаметра, а половины – радиуса.

)

определяется отклонение не всего размера

– диаметра, а половины – радиуса.

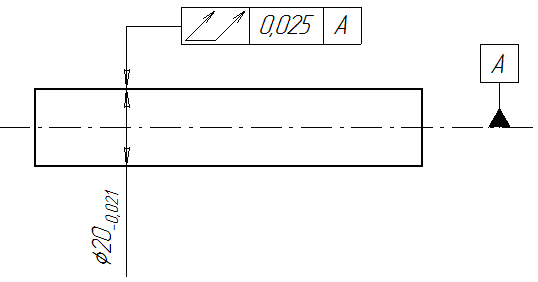

Например, для вала 20-0,021 (рис. 6):

То = Т/о/ = Т= 0,3Т = 0,3 21 = 6,3 мкм;

![]() мкм.

мкм.

Рис. 6

Для допусков расположения, задаваемых в диаметральном выражении (соосности, симметричности, пересечения осей, радиального биения и т.д.), задают 60∙2 = 120% (1,2Т ≈ Т) от допуска.

Рекомендации по нормированию допусков формы и расположения и их обозначения на чертеже даны в табл. 1:

после расчета значений выбирается ближайшее стандартное по ГОСТ 24643-81;

при повышенной точности (уровень В) задают 40% от допуска;

при высокой точности (уровень С) задают 25% от допуска.

Пример

Для вала 20-0,021 пронормировать полное радиальное биение (рис. 7), указать на чертеже

Трасч = 21∙1,2 = 25 мкм.

Рис. 7

Нормирование из худших условий сборки

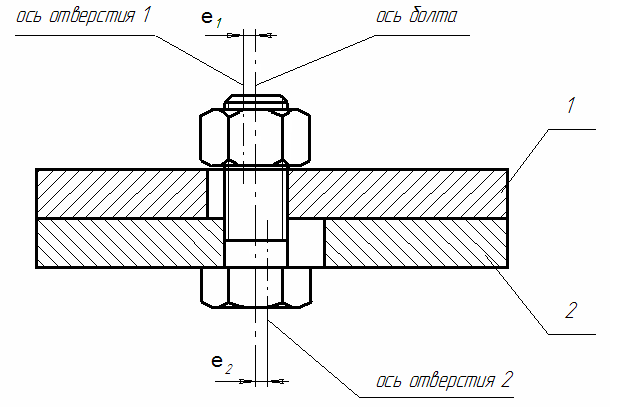

Рис.

8

Рассмотрим пример: требуется рассчитать величину позиционного допуска из худших условий сборки болтового соединения М10. Отверстия в деталях 1 и 2 выполняются 10,5 Н12.

Величина минимального зазора

Smin= 10,5 – 10 = 0,5 мм.

Ось отверстия в

детали 1

смещена относительно оси болта влево

на

![]()

![]() ;

ось отверстия в детали2

смещена

относительно оси болта вправо на

;

ось отверстия в детали2

смещена

относительно оси болта вправо на

![]()

![]() .

.

Величина допустимого смещения осей детали 1 и 2

![]() е1

+ е2

= 0,25 + 0,25 = 0,5 мм.

е1

+ е2

= 0,25 + 0,25 = 0,5 мм.

На практике величину позиционного допуска определяют по формуле

Т = kSmin,

где

k

– коэффициент, учитывающий условия

сборки (k

= 0,8 … 1 при сборке без регулирования

положения деталей; k

= 0,6 … 0,8 – при регулировании). Для данного

примера

![]() .

.

Для соединений винтового типа, где зазор имеется только между деталью 1 и крепежной, а во вторую деталь 2 крепежная деталь ввинчивается, позиционный допуск определяется по формуле: Т = 0,5kSmin.

Оборудование и приборы

Центры измерительные (рис. 9), штатив, индикатор ИЧ-10-0,01, детали: «Вал», «Призма», «Шайба», «Втулка»; индикаторный нутромер, штангенциркуль, чертежи деталей машин, лекальная плита.

Рис. 9. Схема измерения радиального биения на измерительных центрах

Порядок выполнения работы

Изучить методические указания.

Изучить приборы и оборудование.

Нарисовать эскизы деталей типа «Вал», «Призма» и «Шайба» в соответствии с заданием.

Пронормировать допуски формы и расположения по заданию преподавателя.

Измерить полное радиальное биение детали типа «Вал» на измерительных центрах на длине 50 мм и сравнить полученное значение с допуском на эскизе. Сделать вывод о годности детали.

Порядок измерения полного радиального биения: 1) отжать подвижный центр 5 (рис. 9) с помощью рычага 6 и поместить вал между неподвижным 2 и подвижным 5 центрами, опустить рычаг 6, в результате чего деталь примет определенное положение; 2) установить индикатор 3 у торца детали и ввести измерительный наконечник в соприкосновение с поверхностью детали; 3) установить циферблат индикатора в нулевое положение; 4) повернуть деталь вокруг оси и определить максимальный размах стрелки индикатора. Полученное значение отклонения стрелки является радиальным биением вала в рассматриваемом сечении. Для определения полного радиального биения необходимо дополнительно определить составляющую отклонения вала от цилиндричности на заданном участке. Для этого необходимо установить нулевое положение индикатора в верхней точке исходного сечения и, перемещая индикатор вместе со штативом 4 по станине 1 на требуемое расстояние, отметить наибольшее отклонение стрелки индикатора. Сумма отклонений профиля и радиального биения дает значение полного радиального биения.

Измерить отклонения круглости и цилиндричности.

Порядок измерений

Измерить размеры вала по следующей схеме (рис. 10):

Рис. 10

Данные записать в таблицу:

-

1

2

3

I

I

II

II

Δо

1

2

3

Определить Δо в каждом из сечений (1, 2, 3) по длине детали по формуле:

![]() ,

,

записать в таблицу:

Для определения Δ/о/ взять 2 предельных значения из таблицы:

![]()

Сделать вывод о годности детали.

Измерить суммарное отклонение плоскостности и параллельности поверхностей детали «Призма» и сравнить полученное значение с допуском, указанным на эскизе. Сделать вывод о годности детали.

Порядок измерения отклонения: 1) установить деталь 1 (рис. 11) базовой поверхностью А на поверхность лекальной плиты 4; 2) ввести измерительный наконечник индикатора 2 в контакт с измеряемой поверхностью Б детали 1; 3) установить циферблат индикатора в нулевое положение; 4) переместить деталь относительно индикатора по периметру и по диагонали; 5) определить максимальный размах отклонений стрелки индикатора (в обе стороны от «0») и принять его за отклонение от плоскостности и параллельности.

Рис. 11. Схема измерения суммарного отклонения

от плоскостности и параллельности

Определить отклонения расположения отверстий в детали типа «Шайба».

Порядок измерения отклонений расположения отверстий: 1) измерить диаметр четырех отверстий в шайбе с помощью индикаторного нутромера; 2) с помощью штангенциркуля измерить расстояния между принятыми отверстиями; 3) определить величину межцентрового расстояния, по формуле

![]() ,

,

где Di-1 и Di – диаметры соседних отверстий; li – расстояние между ними.

Сравнить результаты измерений с допуском, заданным на чертеже.

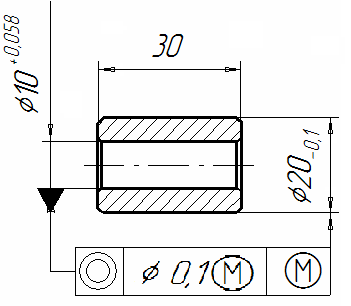

Определить зависимый допуск соосности на детали «Втулка» (рис. 12).

Рис. 12. Эскиз детали «Втулка»

С помощью микрометра и индикаторного нутромера измерить действительные размеры диаметров втулки. Пользуясь схемой рис. 4, определить величину зависимого допуска для данной детали в радиусном и диаметральном выражении.

Измерить отклонение от соосности детали «Втулка» и сравнить значение с величиной зависимого допуска. Сделать вывод о годности детали.

Порядок измерения: 1) поместить деталь «Втулка» на оправку; 2) оправку поместить между центрами, закрепить; 3) установить индикатор на поверхность втулки; 4) установить циферблат индикатора на «0»; 5) повернуть деталь вокруг оси и определить максимальный размах стрелки индикатора в обе стороны от «0». Полученное значение является отклонением от соосности в диаметральном выражении. Схема замера представлена на рис. 13.

![]()

Рис. 13. Схема замера отклонения от соосности детали «Втулка»

Примечание. измерения соосности и радиального биения идентичны, так как радиальное биение – это сумма двух отклонений – соосности и круглости. Но величина отклонения от круглости в несколько раз (4) меньше соосности и соизмерима с ценой деления измерительного средства.

Оформить отчет по работе, который должен содержать:

а) название и цель работы;

б) перечень оборудования и инструмента;

в) эскиз детали «Вал» с указанием допусков полного радиального биения, допусков круглости и цилиндричности на указанной длине; схемы измерения, результаты измерения;

г) эскиз детали «Призма» с указанием допуска плоскостности и параллельности измеряемой поверхности относительно базовой поверхности, схему измерения, результаты измерений;

д) эскиз детали «Шайба» с указанием допуска расположения центров отверстий, результаты измерений;

е) эскиз детали «Втулка»; результаты измерений; результаты определения зависимого допуска для детали «Втулка»; результаты замера соосности;

ж) выводы по работе: заключение о годности каждой из деталей.