- •Оглавление

- •Введение

- •Анализ передаточного механизма

- •Кинематические расчеты. Выбор электродвигателя

- •Анализ результатов расчета на эвм

- •Эскизное проектирование редуктора

- •Диаметры вала-червяка

- •Диаметры выходного вала

- •Расстояния между деталями червячной передачи

- •Конструирование редуктора

- •Корпус червячного редуктора

- •Червячные колеса

- •Крышки подшипников

- •Проушина

- •Оформление сливных отверстий

- •Опорная часть корпуса

- •Звездочки цепной передачи

- •Шайбы концевые

- •Смазывание передач

- •Конструирование приводного вала

- •Диаметры приводного вала

- •Выбор типа подшипника

- •Корпус подшипника

- •Крышка подшипника

- •Расчет соединений

- •Расчет шпонок

- •Расчет подшипников

- •Определение реакций в подшипниках на быстроходном валу

- •Расчет подшипников быстроходного вала на динамическую грузоподъемность

- •Определение реакций в подшипниках на тихоходном валу

- •Расчет подшипников тихоходного вала на динамическую грузоподъемность

- •Определение реакций в подшипниках на приводном валу

- •Расчет подшипников приводного вала на динамическую грузоподъемность

- •Уточненный расчёт валов

- •Расчет на статическую прочность

- •Расчет на сопротивление усталости

- •Проверка передачи на нагрев

- •Расчет ведомой звездочки с предохранительным устройством

- •Муфта компенсирующая упругая с торообразной оболочкой

- •Список использованной литературы

Червячные колеса

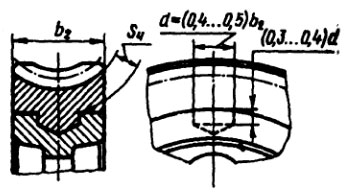

Чаще всего червячные колеса изготавливают составными: центр – из серого чугуна или стали, зубчатый венец – из бронзы. Соединение венца с центром должно обеспечивать передачу большого вращающего момента и сравнительно небольшой осевой силы.

Конструкция

червячного колеса и способ соединения

венца с центром зависят от объема

выпуска. При единичном и мелкосерийном

производстве и небольших размерах колес

( зубчатые венцы соединяют с центром

посадкой с натягом (см. рисунок 9).

Соединение венца с центром можно

выполнять без бортика.

зубчатые венцы соединяют с центром

посадкой с натягом (см. рисунок 9).

Соединение венца с центром можно

выполнять без бортика.

При среднесерийном производстве (объем выпуска более 100 штук) экономически выгоднее применять наплавленный венец: снижаются требования к точности обработки сопрягаемых поверхностей венца и центра, не нужны прессы для их соединения, не требуются крепления винтами (см. рисунок 10). Чугунный или стальной центр, нагретый до 700…800oC, закладывают в металлическую форму, подогревают ее до 150…200oC и заливают расплавленной бронзой. При остывании между центром и венцом возникает натяг, вызываемый усадкой затвердевающего жидкого металла венца. На ободе центра предусматривают 6…8 углублений различной формы; после наплавки образуются выступы, которые дополнительно воспринимают как окружную, так и осевую силы.

В проекте рассматривается серийное производство (1000 штук в год).

Рис. 9 Конструкция червячного колеса при единичном и мелкосерийном производстве

Рис. 10 Конструкция червячного колеса при среднесерийном производстве

Острые кромки на торцах венца притупляют фасками с округлением до стандартного значения:

Размеры других конструктивных элементов:

Принимается

Крышки подшипников

Крышки подшипников изготовляют из чугуна марок СЧ15, СЧ20. Различают крышки привертные и закладные. Используются привертные крышки подшипников, которые позволяют засчет использования прокладок, проводить регулировку подшипников. Глухие крышки выполняют по рисунку 11. Крышки с отверстием для выходного вала выполняют по рисунку 12.

Рис. 11 Глухая крышка подшипника |

Рис. 12 Крышка подшипника с отверстием |

Чтобы поверхности фланца крышки и торца корпуса сопрягались по плоскости, на цилиндрической центрирующей поверхности перед торцом фланца делают канавку шириной b, значение которой принимают из следующих соображений: D<50 мм b=3 мм, 50…D…100 b=5 мм, D>100 b=8 мм.

Положение крышки при сборке определяет

ее фланец. Поэтому поясок l

делают небольшим, чтобы он не мешал

установке крышки по торцу корпуса

.

Если в крышку подшипника встроено

манжетное уплотнение, то допуск на

центрирующий диаметр ужесточают. В

разделе 8.2 [1] приведены рекомендации по

выбору толщины стенки, диаметра резьбы

и числа винтов крепления крышки к корпусу

в зависимости от D. Крепление

осуществляют болтами по ГОСТ 7796-70.

.

Если в крышку подшипника встроено

манжетное уплотнение, то допуск на

центрирующий диаметр ужесточают. В

разделе 8.2 [1] приведены рекомендации по

выбору толщины стенки, диаметра резьбы

и числа винтов крепления крышки к корпусу

в зависимости от D. Крепление

осуществляют болтами по ГОСТ 7796-70.

Опорные поверхности крышки под головки крепежных болтов или гаек чаще всего необходимо обрабатывать. Обрабатывают либо непосредственно те места, на которые опираются головки винтов (см. рис. 11), либо весь поясок на торце крышки в зоне расположения головок винтов (см. рис. 12).

При установке в крышке подшипников манжетного уплотнения выполняют расточку отверстия так, чтобы можно было выпрессовать изношенную манжету. В некоторых конструкциях отверстие в крышке под манжетное уплотнение делают сквозным. Для точной установки манжеты необходимо обрабатывать левый торец крышки А, которым крышку устанавливают на опорную поверхность при запрессовке манжеты. Поэтому исполнение, показанное на рисунке 12 предпочтительнее.

Тихоходный вал

Быстроходный вал