1 СПЕЦИАЛЬНАЯ ЧАСТЬ

1.1 Технологический раздел

1.1.1 Анализ технологического процесса

Токарные многоцелевые станки предназначены для высокопроизводительной обработки в автоматическом режиме заготовок типа тел вращения в условиях мелкосерийного и серийного производства

Применение данных станков целесообразно при обработке заготовок малых и средних размеров, для которых необходимо выполнение токарных, а также сверлильных и фрезерных операций, следующих за токарной обработкой, в объеме, не превышающем 20-25% от общего числа операций.

Более 70% деталей типа тел вращения после токарной обработки еще фрезеруют, сверлят и т.д. Такие операции можно проводить на токарных многоцелевых станках, так как они имеют расширенные технологические возможности. Станки снабжают дополнительными приспособлениями: сверлильными шпинделями, многошпиндельными сверлильными головками и головками для обработки отверстий и поверхностей под прямым углом. Часто такие станки имеют две револьверные головки. В одной из них устанавливается неподвижный инструмент, в другой фрезы, сверла и т. д., которые автоматически сцепляются со вспомогательным приводом. Обработку можно вести как вдоль оси, так и в поперечном направлении. В многоцелевых токарных станках имеется управление поворотом на определенный угол индексации шпинделя, что позволяет останавливать и закреплять шпиндель в любом заранее запрограммированном положении по углу поворота.

Помимо токарной обработки на многоцелевых токарных станках можно выполнять следующие операции:

фрезерование плоских и объемных поверхностей;

сверление отверстий, оси которых могут быть расположены параллельно или перпендикулярно оси детали, а также под углом;

нарезание резьб на торцовых или цилиндрических поверхностях;

расточка соосных ступенчатых отверстий, расположенных под произвольным углом к оси детали, а также нарезание крупных резьб;

шлифование;

зубонарезание.

Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания

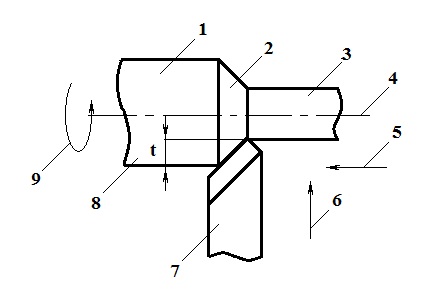

Рисунок 1- Процесс токарной обработки.

Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на рисунке: 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 - продольная подача, 6 - поперечная подача, 7 - резец, 8 - заготовка, 9 - главное (вращательное) движение, t - глубина резания

Устойчивая тенденция расширения номенклатуры деталей, частая сменяемость выпускаемых изделий при большом числе их модификаций обусловило возрастание спроса на токарные многоцелевые станки, обеспечивающие полную комплексную обработку деталей при одновременной переналадке с одной детали на другую. Использование таких станков существенно облегчает управление производством и сокращает производственный цикл обработки.

Описание промышленной установки

Токарный многоцелевой станок ТМЦ-200 предназначен для полной токарной обработки заготовок типа фланцев, а также прорезания различных канавок, фрезерования лысок и пазов, фрезерования резьбы фрезой и т. д., т. е. можно вести обработку вращающимся инструментом параллельно и перпендикулярно оси шпинделя.

В состав станка входят следующие узлы: передняя и задняя бабки, суппорт, салазки, каретка с инструментом, цепной магазин на 16 инструментальных блоков, двухзахватный автооператор, инструмент.

Кинематическая схема станка представлена в графической части листа 1.

Главное движение. Шпиндель VI получает вращение электродвигателя M1 или непосредственно через две зубчато-ременные передачи z1-z2, z3-z4 при включении муфты М1 или через перебор z= 51-93, z= 22-122. Перебор используют для получения круговой подачи шпинделя по координате С. Переключение диапазонов производят гидроцилиндрами Ц1, Ц2. В приводе главного движения предусмотрено тормозное устройство. Для зажима заготовки применяют механизированный ключ с отдельным приводом.

Крестовый суппорт А перемещается по двум взаимно перпендикулярным осям от двигателей постоянного тока М2, М3. Двигатель М2 продольной подачи (ось Z) непосредственно связан с ходовым винтом V, двигатель М3 поперечной подачи (ось X) - с ходовым винтом VI. На ходовых винтах установлены датчики обратной связи.

На суппорте закреплена инструментальная головка, куда можно устанавливать блоки с неподвижными и вращающимися инструментами. Инструмент, который может работать как в осевом, так и в радиальном относительно главного шпинделя направлении, получает вращение от электродвигателя М4 через зубчатые пары z = 36-48, z = 20-30 при включенной муфте М2 в инструментальном блоке В для осевой обработки или через передачи z = 36-48, z = 20-30, z = 24-24 в блоке Б для радиальной обработки. Инструментальные блоки устанавливают на V-образные выступы инструментальной головки. Зажим блока гидроцилиндром Ц3 осуществляется через Т-образные пазы в блоке. К блоку прикреплена планка, за которую он захватывается автооператором.

Задняя бабка имеет гидроцилиндр Ц4 для перемещения пиноли. Зажим пиноли и закрепление бабки на станине осуществляется тарельчатыми пружинами, а разжим гидроцилиндрами.

Устройство автоматической смены инструмента состоит из магазина Д и автооператора Г. Автооператор извлекает инструментальный блок из магазина, переносит его к инструментальной головке и устанавливает блок в головку. Автооператор имеет гидроприводы для поворота, вертикального и горизонтального перемещения захватных губок. Захватные губки приводятся в действие гидроцилиндрами Ц6 и Ц7. Перемещение правой и левой части автооператора производится гидроцилиндрами Ц8, Ц9, поворот автооператора - штоком цилиндра Ц5.

Цепной магазин имеет вместимость 16 блоков. Магазин приводится во вращение двигателем М5 через червячную пару z = 1-60 и две звездочки z = 6. Т-образный паз блока надевается на Т-образный выступ приспособления па звене магазина и фиксируется под действием пружин, расфиксация осуществляется гидроцилиндром. В качестве отсчетного устройства при выборе инструмента используют систему сельсинов С1-С3, связанных с магазином через ряд зубчатых передач.

1.2 Литературный обзор по теме дипломного проекта

1.2.1 Анализ существующих схем электропривода

Для станков токарной многоцелевых, в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. Для получения необходимой скорости резания на токарных многоцелевых станках следует принимать ее изменения в диапазоне от 80:1 до 100:1. При этом желательно иметь по возможности плавное ее изменение с тем, чтобы во всех случаях обеспечить наиболее пригодную скорость резания.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

В главных приводах станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя. Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода. Для бесступенчатого регулирования скорости вращения органов станка применяют асинхронные двигатели с независимым возбуждением и двигатели постоянного тока, которые позволяют изменять частоту вращения в диапазоне 10:1

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу.

Асинхронный двигатель с короткозамкнутым ротором является наиболее компактным, надежным и экономичным в эксплуатации, сохраняющим примерно постоянную частоту вращения при изменениях нагрузки от минимальной (при холостом ходе) до номинальной.

В качестве источника движения в приводах подач могут применяться отдельные электродвигатели: асинхронные, регулируемые ступенчато, нерегулируемые, переменного и постоянного тока, регулируемые бесступенчато.

1.2.2 Формулирование требований к автоматизированному электроприводу и автоматизации промышленной установки

В многоцелевых станках частота вращения шпинделя должна регулироваться автоматически. Для многоцелевых станков характерны широкий диапазон размеров обрабатываемых отверстий, материалов, предварительная и окончательная обработка, применение самых различных инструментов.

Это ведет к необходимости обеспечения широкого регулирования частот вращения шпинделя. Для назначения оптимальной скорости резания регулирование частот вращения должно быть бесступенчатым.

Таким образом, к приводам главного движения предъявляются следующие требования :

1) диапазон регулирования должен охватыйать скорости, требуемые как для высокопроизводительной чистовой обработки современными инструментами, так и для позиционирования шпинделя;

2) привод должен обеспечивать длительный режим работы при полном использовании номинальной мощности;

3) бесступенчатое регулирование частоты вращения и возможно меньшее количество механических диапазонов переключения частот вращения;

4) минимальное время разгона и торможения для обеспечения минимальных затрат времени при резьбонарезании и позиционировании шпинделя.

Таблица 1 –Технические характеристики многоцелевого токарного станка ТМЦ-200

-

Наименование параметра

Величина параметра

Максимальный диаметр обрабатываемой заготовки, мм

250

частота вращения главного шпинделя, об/мин

50-3000

частота вращения инструментального шпинделя, об/мин

100- 3000

рабочие подачи суппортов продольного и поперечного, мм/мин

5-1000

скорость быстрого перемещения продольного и поперечного суппортов, мм/мин

10 000

Мощность двигателя главного движения, кВт

11

Частота вращения двигателя главного движения, об/мин

3000

Напряжение, В

380

Частота тока, Гц

50

Проанализировав требования к электроприводу и технические характеристики станка (Таблица 1), отдадим предпочтение асинхронному двигателю.

1.3 Расчетная часть

1.3.1 Выбор электродвигателя и проектирование силовой схемы преобразователя.

Произведем выбор асинхронного электродвигателя при условии, что: Uн=380 В, Рн=11 кВТ, nн=3000 об/мин. На основании сформулированных требований к автоматизированному электроприводу многоцелевого токарного станка выбираем асинхронный двигатель 4AC132M2У3, технические характеристики которого представлены в таблице 2.[ ]

Таблица 2 - Технические характеристики двигателя 4AC132M2У3

-

Мощность Pн, кВт

11

Скольжение Sн, %

4,8

Момент инерции Jдв, кг

м2

м20,023

КПД, %

84

cosᵩ

0,89

Синхронная Частота вращения n0, об/мин

3000

Iп

7,5

Диапазон D

100

mк

2,2

Произведем расчёт механической части электропривода.

Номинальный момент электродвигателя:

Номинальная угловая скорость вращения вала двигателя:

Тогда:

Максимальная угловая скорость вращения вала двигателя:

;

(3)

;

(3)

Минимальная угловая скорость вращения вала двигателя:

Приведенный момент механической передачи:

Момент нагрузки, приведенный к валу двигателя:

Максимальный момент:

;

(8)

;

(8)

Пусковой момент:

;

(9)

;

(9)

Минимальный момент:

;

(10)

;

(10)

Момент инерции механизма:

;

(11)

;

(11)

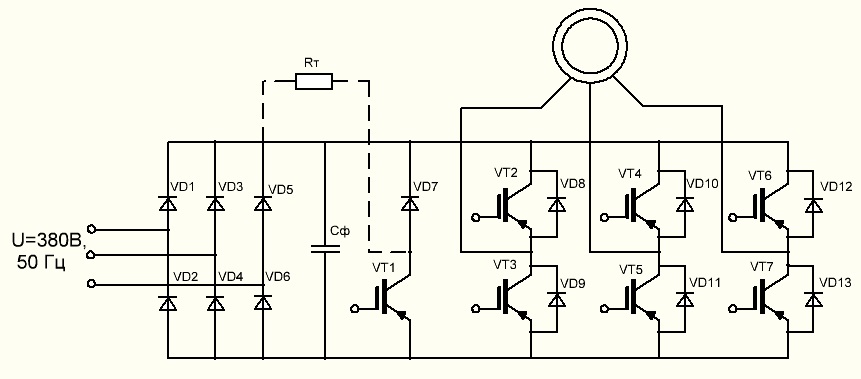

Исходя из требований, предъявляемых к системе управления электроприводом, выберем принципиальную схему силовой цепи. Силовая цепь будет содержать неуправляемый выпрямитель, автономный инвертор напряжения, фильтр и тормозной резистор.

Неуправляемый выпрямитель будет состоять из шести диодов VD1-VD6.

Для уменьшения пульсаций, между неуправляемым выпрямителем и автономным инвертором будет установлен емкостной фильтр Сф.

Автономны инвертор напряжения будет состоять из шести транзисторных ключей. Каждая обмотка электродвигателя подключается через соответствующий ключ к положительному и отрицательному выводам выпрямителя. В выходных каскадах инвертора в качестве ключей будем используются силовые IGBT-транзисторы VТ2-VТ7. По сравнению с тиристорами они имеют более высокую частоту переключения, что позволяет вырабатывать выходной сигнал синусоидальной формы с минимальными искажениями.

При остановке электродвигателя возрастает постоянная составляющая тока, отдаваемого обратно в сеть питания через ПЧ, для рассеивания этой энергии включаем в цепь тормозной резистор Rт

Спроектированная силовая схема преобразователя представлена на рисунке 2

Рисунок 2 – Cиловая схема преобразователя

1.3.2 Расчет параметров и выбор силовых элементов электропривода.

Определим потери в двигателе.

;

(13)

;

(13)

;

(14)

;

(14)

;

(15)

;

(15)

;

(16)

;

(16)

;

(17)

;

(17)

Момент холостого хода:

; (19)

; (19)

; (20)

; (20)

; (22)

; (22)

Определим ток статора:

Активное сопротивление статора

Полное сопротивление короткого замыкания:

Индуктивное сопротивление короткого замыкания:

;

(27)

;

(27)

Сопротивление ротора:

; (29)

; (29)

Индуктивное сопротивление статора и ротора:

Критическое скольжение двигателя:

Ток холостого хода:

; (32)

; (32)

Приведенный ток ротора:

Активное сопротивление взаимной индукции:

Индуктивное сопротивление взаимной индукции:

Индуктивность статора:

Индуктивность ротора:

Взаимная индукция:

Эквивалентное сопротивление цепи статора:

Эквивалентная индуктивность цепи статора:

Суммарный момент инерции ЭП:

Произведем выбор силовых ключей инвертора.

В качестве силовых ключей используются модули IGBT, в состав которого входят биполярные транзисторы с изолированными затворами и обратные диоды.

Предварительный выбор.

Номинальный фазный ток статора:

Средний ток через силовой ключ:

(44)

(44)

Где,

-

коэффициент запаса учитывающий перегрузку

по току при коммутации ключа,

=

-

коэффициент запаса учитывающий перегрузку

по току при коммутации ключа,

= ;

;

-

амплитудное значение тока в плече

силовой цепи инвертора:

-

амплитудное значение тока в плече

силовой цепи инвертора:

; (45)

; (45)

Где,

-

номинальный ток двигателя, А.

-

номинальный ток двигателя, А.

Выражение (2.30) примет вид:

;

;

Рабочее напряжение на силовом ключе:

; (46)

; (46)

Где,

-

амплитудное значение напряжения в

силовой цепи инвертора, В

-

амплитудное значение напряжения в

силовой цепи инвертора, В

-

коммутационное перенапряжения на ключе,

В

-

коммутационное перенапряжения на ключе,

В

; (47)

; (47)

Где,

=380

В- линейное напряжение сети

=380

В- линейное напряжение сети

С учётом рекомендаций принимается значения перенапряжения

.

.

Выражение принимает вид:

; (48)

; (48)

На основании выражений и по каталогу выбираются силовые модули SKM 40GD123D в виде полумоста с обратными диодами со следующими технологическими параметрами. Технические параметры силовых модулей представлены в таблице 3.[ ]

Таблица 3 - Технические параметры силовых модулей SKM 40GD123D

-

Параметры

Значения

Напряжение коллекторно- эмиттерного перехода, В

1200

Средний рабочий ток, А

25

Напряжение насыщения коллектор-эмиттер

2,5

Длительно допустимый ток коллектора, при температуре корпуса 25С

40

Длительно допустимый ток коллектора, при максимальной температуре корпуса

25

Потери энергии при включении

3,8

Произведем выбор силовых вентилей выпрямителя.

Действующее значение тока фазы:

Действующее значение тока:

Определим действующее значение тока через вентиль:

Предварительно выберем вентиль по соотношению:

(52)

(52)

Где,

-

коэффициент, учитывающий отклонение

условий работы вентилей от номинальных.

Принимаем

-

коэффициент, учитывающий отклонение

условий работы вентилей от номинальных.

Принимаем

=

1,1

=

1,1

-

коэффициент запаса по току в рабочем

режиме

-

коэффициент запаса по току в рабочем

режиме

.

Принимаем = 1,4.

.

Принимаем = 1,4.

Из справочника выбираем диоды типа Д122-40 при естественном охлаждении с охладителем О221-60. [ ]

Для выбранного тиристора рассчитываем максимальный допустимый средний ток при заданном режиме и условиях работы:

Где:

-

пороговое напряжение

-

пороговое напряжение

-

коэффициент формы тока

-

коэффициент формы тока

-

дифференциальное сопротивление

-

дифференциальное сопротивление

-

максимально допустимая температура

-

максимально допустимая температура

-

температура охлаждающей среды

-

температура охлаждающей среды

-

тепловое сопротивление переход- среда

-

тепловое сопротивление переход- среда

(55)

(55)

Где:

-

тепловое сопротивление корпус-контактная

поверхность охладителя

-

тепловое сопротивление корпус-контактная

поверхность охладителя

-

тепловое сопротивление переход- корпус

-

тепловое сопротивление переход- корпус

-

тепловое сопротивление контактная

поверхность охладителя- охлаждающая

среда

-

тепловое сопротивление контактная

поверхность охладителя- охлаждающая

среда

(56)

(56)

Выбранный тиристор должен удовлетворять условию:

; (58)

; (58)

;

;

Условие выполняется.

Максимально допустимое напряжение, прикладываемое к вентилю, не должно превышать допустимого значения повторяющегося импульсного напряжения:

(59)

(59)

; (60)

; (60)

Произведем выбор конденсаторов силового фильтра.

Найдем суммарную емкость конденсаторов силового фильтра.

; (63)

; (63)

; (64)

; (64)

; (65)

; (65)

; (67)

; (67)

Учитывая рассчитанные емкость и напряжение выбираем конденсаторы силового фильтра марки B25835-K6254-K7.

Произведем выбор тормозного резистора.

При использовании двигателей мощностью 11 кВт рекомендуется использовать тормозной резистор с сопротивлением 40 Ом и мощностью 2000 Вт [ ]. В соответствии с рекомендациями произведем установку двух параллельно включенных пожаростойких проволочных тормозных резистора ВЕСПЕР с сопротивлением 80 Ом и мощностью 1 кВт, общее сопротивление резисторов составляют 40 Ом, общая мощность рассеяния резисторов 2 кВт.