- •1 Расчет и выбор посадок гладкого цилиндрического соединения с гарантированным натягом и зазором

- •2. Определяем необходимую величину наименьшего расчетного натяга

- •2 Выбор универсальных средств измерения для контроля соединения расчитанного в пункте 1

- •3 Расчет и конструирование предельных калибров для контроля соединения расчитанного в пункте 1

- •1. Расчет калибра скобы для размера

- •2. Расчет калибра-пробки для размера

- •4 Расчет и выбор посадок для подшипников качения

- •1. Определим режим работы подшипника качения

- •2. Зададимся следующими видами нагружения колец

- •3. Зададимся следующими видами нагружения колец

- •5 Назначение и выбор посадок шлицевого соединения

- •2. Записываем условное обозначение шлицевого вала и определяем размеры и допуски

- •3. Запишем условное обозначение шлицевого отверстия и определим предельные размеры и допуски

- •5. Рассмотрим посадку по внутреннему диаметру (d):

- •6 Расчет предельных калибров для контроля шлицевого соединения расчитанного в пункте 5

- •7 Расчет размерной цепи

- •Метод полной взаимозаменяемости (max-min)

- •7.2. Метод регулирования с применением неподвижного компенсатора

- •8 Расчет и нормирование точности и вида сопряжения зубчатой передачи

- •9 Выбор посадок ответственных соединений сборочного узла

- •2 Подшипник

- •3 Зубчатое колесо

- •4 Крышка глухая

- •5 Крышка сквозная

1 Расчет и выбор посадок гладкого цилиндрического соединения с гарантированным натягом и зазором

Исходные данные:

Диаметр соединения d=90 мм;

Наружный диаметр втулки d2=140 мм;

Длина соединения l=100 мм;

Материал втулки – Сталь 40;

Материал вала – Серый чугун 15;

Передаваемый крутящий момент Rос=25

;

;

Шероховатость поверхности втулки RzD=6.3 мкм;

Шероховатость поверхности вала Rzd=3.2 мкм.

1. Определяем требуемое минимальное удельное давление ([1], ф. 1.107, с. 333)

где

- коэффициент трения при установившемся

процессе распрессовки или проворачивания.

Принимаем по материалу сопрягаемых

деталей Сталь-Чугун равным 0.09 ([1], табл.

1.104, с.334).

- коэффициент трения при установившемся

процессе распрессовки или проворачивания.

Принимаем по материалу сопрягаемых

деталей Сталь-Чугун равным 0.09 ([1], табл.

1.104, с.334).

2. Определяем необходимую величину наименьшего расчетного натяга

([1], ф. 1.110, с. 334)

,

,

где Еi – модули

упругости материалов соответственно

охватываемой и охватывающей деталей:

Е1 =

Н/м2, Е2 =

Н/м2, Е2 =

Н/м2 ([1], табл. 1.106, с. 335);

Н/м2 ([1], табл. 1.106, с. 335);

сi – коэффициенты Ляме, определяемые по формулам ([1], ф. 1.111, с334)

;

;

,

,

где

- коэффициенты Пуассона для охватывающей

и охватываемой деталей:

- коэффициенты Пуассона для охватывающей

и охватываемой деталей:

,

,

([1], табл. 1.106, с. 335);

([1], табл. 1.106, с. 335);

(мкм).

(мкм).

3. Определяем минимальный допустимый натяг ([1], ф. 1.112, с. 335)

,

,

где

- поправка, учитывающая смятие неровностей

контактных поверхностей деталей при

образовании соединения ([1],ф. 1.113,с. 335)

- поправка, учитывающая смятие неровностей

контактных поверхностей деталей при

образовании соединения ([1],ф. 1.113,с. 335)

(мкм);

(мкм);

- поправка, учитывающая различие рабочей

температуры деталей (td

и tD)

и температуры сборки (tсб),

- поправка, учитывающая различие рабочей

температуры деталей (td

и tD)

и температуры сборки (tсб),

,

т.к. температуры равны между собой ([1],

с. 335);

,

т.к. температуры равны между собой ([1],

с. 335);

-

поправка, учитывающая ослабления натяга

под действием центробежных сил, принимаем

=

0 , т.к. детали не вращаются;

-

поправка, учитывающая ослабления натяга

под действием центробежных сил, принимаем

=

0 , т.к. детали не вращаются;

- добавка, компенсирующая уменьшения

натяга при повторных запрессовках,

определяется опытным путем. Принимаем

равной 10 мкм.

- добавка, компенсирующая уменьшения

натяга при повторных запрессовках,

определяется опытным путем. Принимаем

равной 10 мкм.

(мкм);

(мкм);

Принимаем

=305

мкм.

=305

мкм.

4. Определяем максимально допустимое удельное давление, при котором отсутствует пластическая деформация на контактных поверхностях деталей ([1], ф. 1.115 и ф. 1.116, с336)

,

,

где

(Н/м2) - предел текучести материалов

охватываемой и охватывающей деталей.

(Н/м2) - предел текучести материалов

охватываемой и охватывающей деталей.

(Н/м2).

(Н/м2).

5. Определяем величину наибольшего расчетного натяга ([1], ф. 1.117, с. 336)

(мкм).

(мкм).

6. Определяем величину максимально допустимого натяга ([1], ф. 1.118, с. 336)

,

,

где

- коэффициент, учитывающий увеличение

удельного давления у торцов охватывающей

детали, принимаем равным 0.9 ([1], рис. 1.68,

с. 336).

- коэффициент, учитывающий увеличение

удельного давления у торцов охватывающей

детали, принимаем равным 0.9 ([1], рис. 1.68,

с. 336).

(мкм).

(мкм).

7. Выбираем посадку из таблиц системы допусков и посадок ([1], табл. 1.49, с. 156)

.

.

При выборе посадки придерживались следующих условий ([1], ф. 1.119, с. 336)

мкм;

мкм;

мкм.

мкм.

Запас прочности соединения для данной

посадки равен

(мкм) ([1],с. 339). Запас прочности деталей

(мкм) ([1],с. 339). Запас прочности деталей

(мкм) ([1], с. 339). Фактические запасы

прочности выше, т.к. в соединении не

будет натягов, больших, чем вероятностный

максимальный натяг, и меньших, чем

вероятностный минимальный натяг ([1], с.

339)

(мкм) ([1], с. 339). Фактические запасы

прочности выше, т.к. в соединении не

будет натягов, больших, чем вероятностный

максимальный натяг, и меньших, чем

вероятностный минимальный натяг ([1], с.

339)

(мкм);

(мкм);

(мкм),

(мкм),

где

(мкм) – среднее значение натяга.

(мкм) – среднее значение натяга.

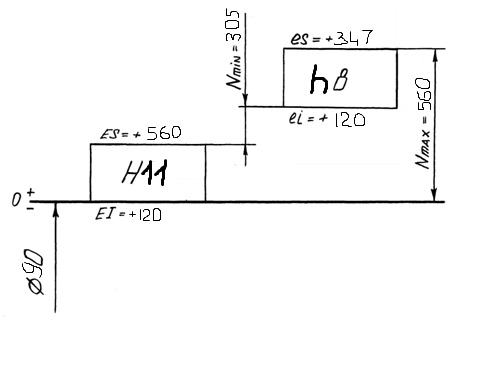

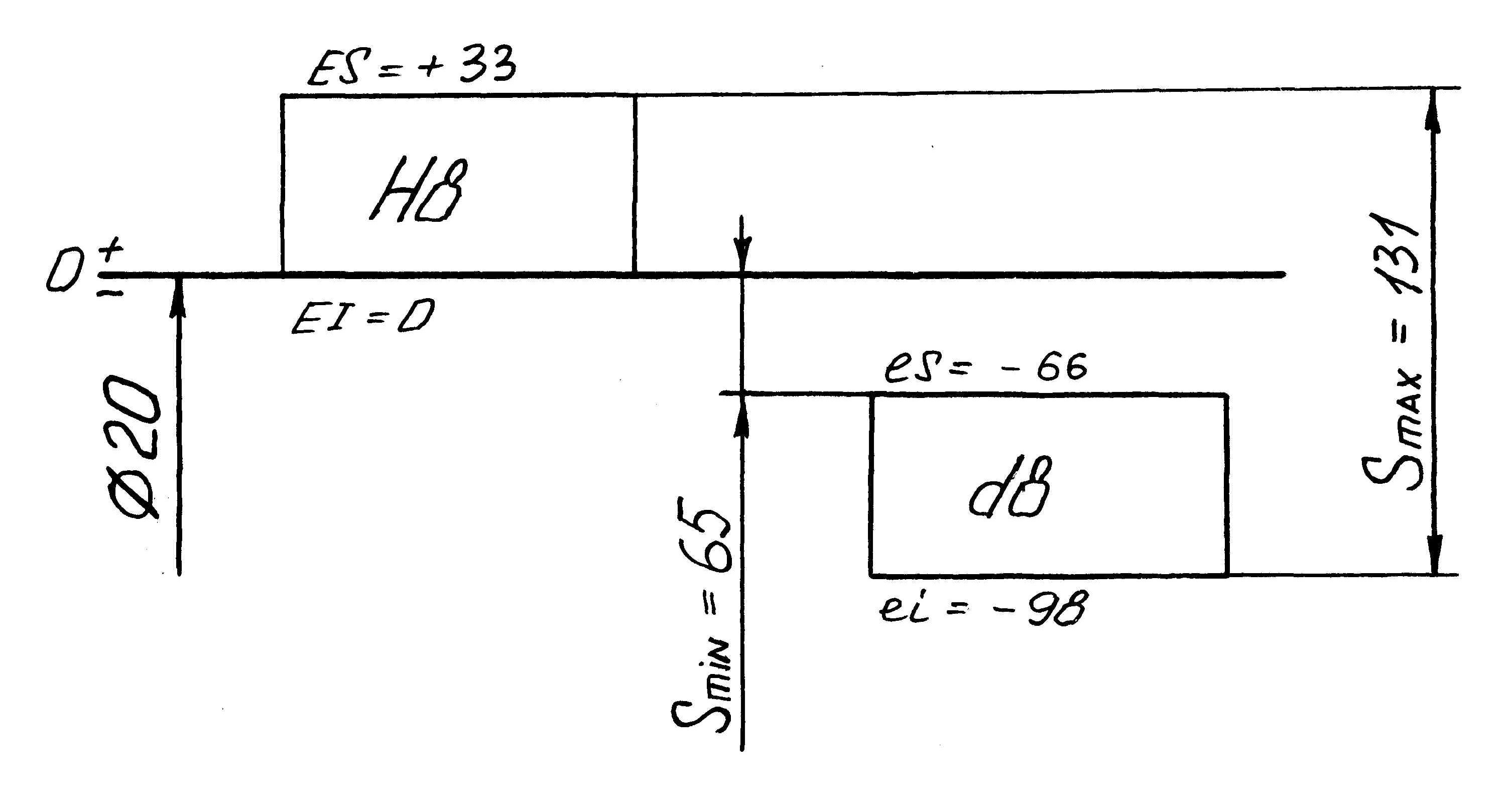

Рисунок 1 - Схема расположения полей допусков

Исходные данные:

Диаметр соединения d=80 мм;

Длина соединения l=100 мм;

Абсолютная вязкость масла μ=0,04

;

;

Угловая скорость ω=60

;

;

Удельное давление g=

;

;

Шероховатость поверхности втулки RzD=2,5 мкм;

Шероховатость поверхности вала Rzd=1 мкм.

1. Устанавливаем допускаемую минимальную толщину масляного слоя ([1], ф.1.76.с.236).

По условию среднее давление .

При согласовании с преподавателем,

изменяю шероховатость

.

При согласовании с преподавателем,

изменяю шероховатость

(м),

(м),

где

-

коэффициент запаса надежности по толщине

масляного слоя,

-

коэффициент запаса надежности по толщине

масляного слоя,

;

;

-

добавка на неразрывность масляного

слоя,

-

добавка на неразрывность масляного

слоя,

.

.

2. Рассчитываем значение

([1],ф.1.86,с.289)

([1],ф.1.86,с.289)

.

.

3. По рисунку 1.27 ([1], с.288) определяем,

используя найденное значение

и

l/d=1.5,

минимальный относительный эксцентриситет ,

при котором толщина масляного слоя

равна

,

при котором толщина масляного слоя

равна

.

Т.к.

меньше

0.3 то условие 1.79 ([1] ,с.286) не выполняется.

.

Т.к.

меньше

0.3 то условие 1.79 ([1] ,с.286) не выполняется.

По рисунку 1.27 находим значение при

при

и l/d=1.5

и затем определяем величину минимального

допускаемого зазора ([1],ф.1.89.с.289):

и l/d=1.5

и затем определяем величину минимального

допускаемого зазора ([1],ф.1.89.с.289):

(мкм).

(мкм).

4. По найденному ранее значению

=0.35

находим максимальный относительный

эксцентриситет, при котором толщина

масляного слоя

([1],рис.1.27.с.288):

([1],рис.1.27.с.288):

Определяем величину максимального допускаемого зазора (1ф.1.89,с.289)

(мкм).

(мкм).

5. Для выбора посадки наряду с

условиями

и

и

используется

дополнительное условие, что средний

зазор в посадке должен быть примерно

равен оптимальному.

используется

дополнительное условие, что средний

зазор в посадке должен быть примерно

равен оптимальному.

Рассчитаем оптимальный зазор ([1],ф.1.83,с.286)

(мкм),

(мкм),

где

-

максимальное значение А при данном

l/d,

-

максимальное значение А при данном

l/d,

,

, .

.

Определяем максимальную толщину масляного слоя при оптимальном зазоре ([1]ф.1.70.с.283)

(мкм).

(мкм).

Определяем, что условиям подбора посадки наиболее близко соответствует посадка

,

,

для которой

мкм,

мкм,

мкм,

мкм,

мкм.

мкм.

Условие можно считать выполненным т.к. получение зазора мкм маловероятно.

Рисунок 2 - Схема расположения полей допусков