Химический состав в % материала 10 гост 1050 - 88

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

0.07 - 0.14 |

0.17 - 0.37 |

0.35 - 0.65 |

до 0.3 |

до 0.04 |

до 0.035 |

до 0.15 |

до 0.3 |

до 0.08 |

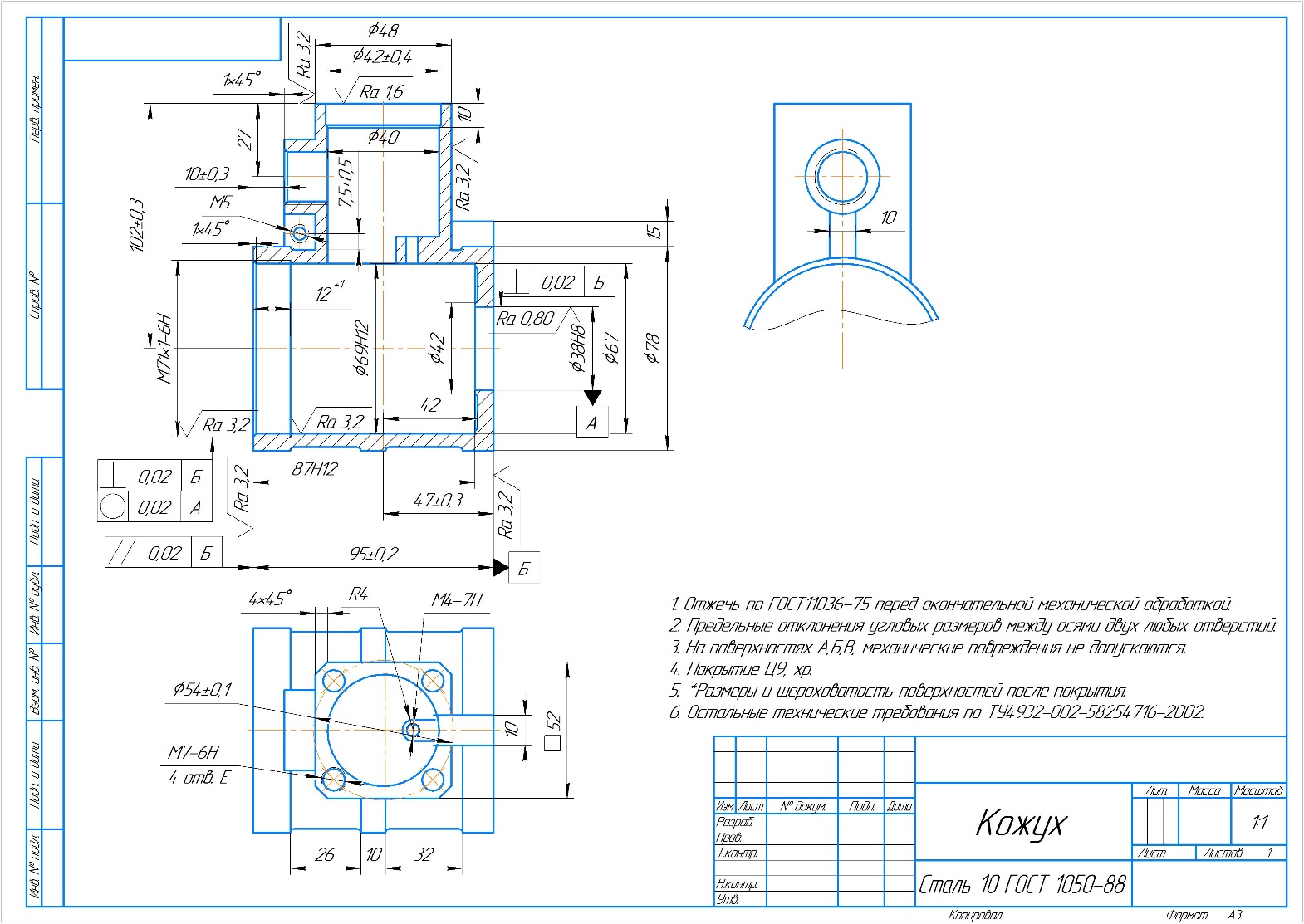

4.Чертеж детали «Кожух»

4. Анализ заводского технологического процесса.

При запуске материала в производство руководствоваться СО 447-2017, перечнем проверки материалов 02021.25300.30449.

Порядок проведения входного контроля согласно СТО 484-2016. Контроль состояния всех видов средств измерения производить согласно СТП 436-2007.

Проверка оборудования на технологическую точность производить в соответствии с СТП 472-2011.

Транспортирование, слесарно-сборочные и контрольные операции производить в перчатках вязаных технического назначения ТУ 17 РСФСР 21.1-178-5975-90.

Маршрут и структура технологического процесса соответствует типовому технологическому процессу изготовления детали. Конструкторские и технологические базы верны. Оборудование выбрано верно, т.е. оно загружено по времени и мощности, и его технологические возможности используются по назначению. Режущий инструмент соответствует заданной обработке для каждой операции технологического процесса.

5 Расчет режимов резания для токарной операции

5.1 Требуется сверлить отверстие ∅15 на проход (сверло 2300-0230

ГОСТ 10902-77) [2].

Определить глубину резания

t-глубина резания, мм

D-диаметр сверла, мм;

Выбор подачи:[карта Т-1, стр.13], формула [1]:

где S – оборотная подача, мм

C – коэффициент[карта Т-2, стр.22]

D - диаметр сверла, мм

Вычисление скорости резания (2):

где C – коэффициент[карта Т-2, стр.22]

Т- стойкость сверла[карта Т-3, стр.26]

D – диаметр сверла, мм;

S – оборотная подача, мм/об;

z, m, x, y, n1 – показатели степени[карта Т-4, стр.29]

Вычисление сил и момента резания [3] и [4]:

Расчет

мощности резания[5]:

где M – момент резания, Н·мм;

n – частота вращения сверла или детали, об/мин;

ν – скорость резания, м/мин;

D –диаметр сверла,мм

5.2.Рассверлить отверстие ø15 до ø25 на проход

(сверло 2301-0087 ГОСТ 10902-77)

Определить глубину резания:

t - глубина резания, мм;

D – диаметр сверла, мм;

d– диаметр рассверливаемого отверстия, мм.

Выбор подачи: по формуле 1

Вычисление скорости резания по формуле 2:

Вычисление силы и момента резания по формуле 3 и 4:

Расчет мощности резания формула 5:

5.3.Рассточить отверстие ø25 до ø32(резец 2140-0004 Т15К6 ГОСТ 1882-73).

Выбор подачи будем осуществлять с помощью карты Т-6, стр. 38

Глубина резания t = 2мм, подача S = 1мм/об

Определение стойкости резцов:

Определяем тоже с помощью карты Т-3, стр.26

Стойкость

резца T

= 35мм

Стойкость

резца T

= 35мм

Вычисление скорости резания формула 2:

м/с

м/с

Вычисление силы резания формула 3:

H

H

Расчет мощности резания формула 5:

5.4.Рассточить отверстие ø32 до ø33,5, выдерживая размер 14±0,5(резец 2141-0002 Т15К6 ГОСТ 18883).

Выбор подачи:

Выбор подачи будем осуществлять с помощью карта Т-6, стр.38

Глубина резания t = 2мм; подача S = 1 мм/об;

Стойкость резца карта Т-3, стр. 26

T = 35 мм Вычисление скорости резания формула 2:

Вычисление силы резания формула 3:

H

Расчет мощности резания формула 5: