- •Оглавление

- •Введение

- •Анализ передаточного механизма

- •Кинематические расчеты. Выбор электродвигателя

- •Анализ результатов расчета на эвм

- •Эскизное проектирование редуктора

- •Диаметры вала-червяка

- •Диаметры выходного вала

- •Расстояния между деталями червячной передачи

- •Конструирование редуктора

- •Корпус червячного редуктора

- •Червячные колеса

- •Крышки подшипников

- •Проушина

- •Оформление сливных отверстий

- •Опорная часть корпуса

- •Звездочки цепной передачи

- •Шайбы концевые

- •Смазывание передач

- •Конструирование приводного вала

- •Диаметры приводного вала

- •Выбор типа подшипника

- •Корпус подшипника

- •Крышка подшипника

- •Расчет соединений

- •Расчет шпонок

- •Расчет подшипников

- •Определение реакций в подшипниках на быстроходном валу

- •Расчет подшипников быстроходного вала на динамическую грузоподъемность

- •Определение реакций в подшипниках на тихоходном валу

- •Расчет подшипников тихоходного вала на динамическую грузоподъемность

- •Определение реакций в подшипниках на приводном валу

- •Расчет подшипников приводного вала на динамическую грузоподъемность

- •Уточненный расчёт валов

- •Расчет на статическую прочность

- •Расчет на сопротивление усталости

- •Проверка передачи на нагрев

- •Расчет ведомой звездочки с предохранительным устройством

- •Список использованной литературы

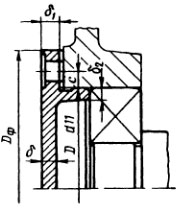

Крышки подшипников

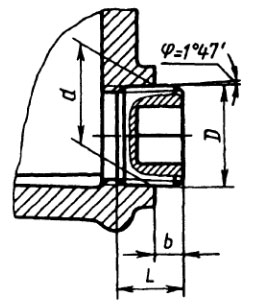

Крышки подшипников изготовляют из чугуна марок СЧ15, СЧ20. Различают крышки привертные и закладные. Используются привертные крышки подшипников, которые позволяют засчет использования прокладок, проводить регулировку подшипников. Глухие крышки выполняют по рисунку 11. Крышки с отверстием для выходного вала выполняют по рисунку 12.

Рис. 11 Глухая крышка подшипника |

Рис. 12 Крышка подшипника с отверстием |

Чтобы поверхности фланца крышки и торца корпуса сопрягались по плоскости, на цилиндрической центрирующей поверхности перед торцом фланца делают канавку шириной b, значение которой принимают из следующих соображений: D<50 мм b=3 мм, 50…D…100 b=5 мм, D>100 b=8 мм.

Положение крышки при сборке определяет

ее фланец. Поэтому поясок l

делают небольшим, чтобы он не мешал

установке крышки по торцу корпуса

.

Если в крышку подшипника встроено

манжетное уплотнение, то допуск на

центрирующий диаметр ужесточают. В

разделе 8.2 [1] приведены рекомендации по

выбору толщины стенки, диаметра резьбы

и числа винтов крепления крышки к корпусу

в зависимости от D. Крепление

осуществляют болтами по ГОСТ 7796-70.

.

Если в крышку подшипника встроено

манжетное уплотнение, то допуск на

центрирующий диаметр ужесточают. В

разделе 8.2 [1] приведены рекомендации по

выбору толщины стенки, диаметра резьбы

и числа винтов крепления крышки к корпусу

в зависимости от D. Крепление

осуществляют болтами по ГОСТ 7796-70.

Опорные поверхности крышки под головки крепежных болтов или гаек чаще всего необходимо обрабатывать. Обрабатывают либо непосредственно те места, на которые опираются головки винтов (см. рис. 11), либо весь поясок на торце крышки в зоне расположения головок винтов (см. рис. 12).

При установке в крышке подшипников манжетного уплотнения выполняют расточку отверстия так, чтобы можно было выпрессовать изношенную манжету. В некоторых конструкциях отверстие в крышке под манжетное уплотнение делают сквозным. Для точной установки манжеты необходимо обрабатывать левый торец крышки А, которым крышку устанавливают на опорную поверхность при запрессовке манжеты. Поэтому исполнение, показанное на рисунке 12 предпочтительнее.

Тихоходный вал

Быстроходный вал

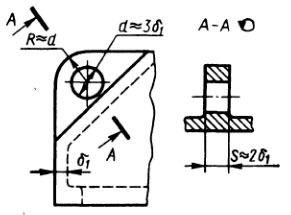

Проушина

Для подъема и транспортирования крышки корпуса и редуктора в сборе применяют проушины, отливая их заодно с крышкой. По рисунку 13 проушина выполнена в виде ребра с отверстием.

Рис. 13 Проушина

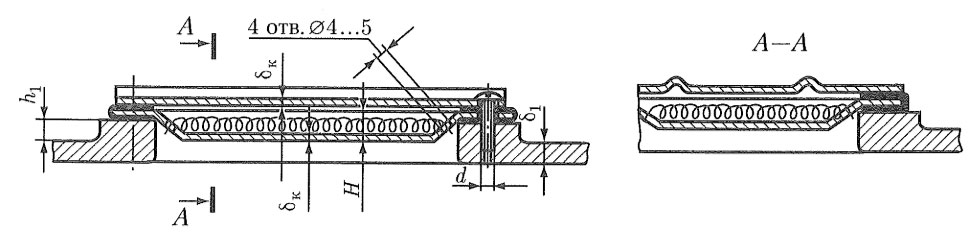

Оформление сливных отверстий

Для залива масла в редуктор, контроля правильности зацепления и для внешнего осмотра деталей делают люки. Чтобы удобнее было заливать масло и наблюдать за колесами при сборке и эксплуатации, размеры люков должны быть возможно большими. Люки чаще делают прямоугольной формы и закрывают крышками.

Для того, чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющие прокладки из прокладочного картона марки А толщиной 1…1,5 мм. В последнее время вместо картона для прокладок стали применять полосы из технической резины марки МБС толщиной 2…3 мм, привулканизованные к крышке.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем изготовления отверстий в люке. На рисунке 14 показана составная крышка-отдушина. Во внутренней штампованной крышке пробиты 2-4 отверстия диаметром 4…5 мм. Эта крышка окантована с двух сторон привулканизированной резиной. Наружная крышка – плоская. Вдоль длинной ее стороны выдавлены 2-3 гребня (сечение А-А), через которые внутренняя полость редуктора сообщена с внешней средой. Пространство между внутренней и внешней крышками заполнено фильтром из тонкой медной проволоки или синтетических нитей.

Рис. 14 Крышка-отдушина

Крышки крепят винтами, располагая их

на расстоянии

.

.

При работе передачи масло постепенно

загрязняют продукты изнашивания, оно

стареет - свойства его ухудшаются.

Поэтому масло периодически меняют. Для

слива масла в корпусе выполняют сливное

отверстие (см. рис. 15), закрываемое

пробкой. Сливное отверстие должно быть

достаточно большого диаметра. Его

располагают ниже уровня днища. Чтобы

масло из корпуса можно было слить без

остатка, дно корпуса выполняют с уклоном

в сторону сливного отверстия. Внутри

корпуса у самого отверстия предусматривают

местное углубление для выхода инструмента,

которым обрабатывают отверстие. Толщина

днища в месте углубления должна оставаться

без изменения. Выбираем пробку K1/2’’

21,2.

в сторону сливного отверстия. Внутри

корпуса у самого отверстия предусматривают

местное углубление для выхода инструмента,

которым обрабатывают отверстие. Толщина

днища в месте углубления должна оставаться

без изменения. Выбираем пробку K1/2’’

21,2.

Рис. 15 Чертеж сливной пробки

Конструктивные размеры: