5. Основные принципы проектирования

Проектирование машин и их деталей является особым видом инженерного искусства. Для правильного проектирования недостаточно знания одной лишь теории. Необходимо знакомство с существующими конструкциями и умение в них критически разбираться; знание методов изготовления деталей; знание условий работы проектируемой машины; умение конкретно воплощать свои идеи в виде конструктивного чертежа. Умственное представление всего проектируемого должно предшествовать чертежу так же, как мысль должна предшествовать слову. Ясно, что для проектирования машин и их деталей необходим некоторый практический навык. В данном пособии будут указаны основные принципы, правила и приемы проектирования, знакомство с которыми позволит студентам успешно выполнить курсовой проект по деталям машин.

Проектирование машины состоит прежде всего из конструктивной разработки общего расположения машины и выбора формы отдельных ее деталей, а также из тесно связанных между собой расчета машины и ее частей и выполнения чертежей: установочного для машины; сборочных для ее частей; рабочих для ее деталей.

Рационально спроектированная и правильно построенная машин должна быть прочной, долговечной, возможно дешевой и экономичной в работе, а также безопасной для обслуживающих ее лиц. Этим основным требованиям должна удовлетворять не только каждая машина в целом, но и каждая ее деталь. При конструировании машин экономические соображения должны всегда стоять на одном из первых мест. Стоимость машины определяется стоимостью материала, изготовления и обработки отдельных ее деталей, а также массой машины, т. е. экономией машиностроительных материалов. Габариты и масса машины в значительной степени определяются ее кинематической схемой и компоновкой ее узлов и деталей. Компоновка узлов и деталей машин должна быть такой, чтобы возможно полнее использовать рабочее пространство рам, станин и корпусов. Уменьшение габаритов машин приводит не только к экономии машиностроительных материалов и тем самым к снижению их стоимости, но и позволяет устанавливать на одних и тех же производственных площадях большее количество машин, что приводит к увеличению количества продукции, снимаемой с квадратной единицы полезной производственной площади.

Для уменьшения массы машин во всех случаях, где это возможно, необходимо применять гнутые, штампованные, пустотелые облегченные тонкостенные профили проката. Большую экономию не только в расходе машиностроительных материалов, но и в стоимости деталей машин дает применение таких прогрессивных методов изготовления деталей машин, как сварка, центробежная отливка полых тел вращения, отливка в кокиль. По этим соображениям иногда бывает рационально заменить литые детали штампованными, а кованые штампосварными.

Для снижения стоимости машин большое значение имеет также замена дорогостоящих материалов (например, цветные металлы и легированные стали) более дешевыми, когда это не вызывает ухудшения качества машин. Всегда, когда это возможно и экономически целесообразно, для изготовления деталей машин следует взамен черных и цветных металлов применять пластмассы. Вместе с тем снижение стоимости машин может быть достигнуто, если основные детали их, от которых зависят размеры отдельных частей и всей машины, изготовлять из более прочного, хотя и более дорогого материала. Например, в редукторах применение высокопрочных сталей для изготовления зубчатых колес, приводящее к уменьшению размеров последних, позволяет уменьшить размеры и массу такой дорогостоящей детали, как корпус редуктора. Это в свою очередь позволяет уменьшить размеры и массу такой дорогостоящей детали, как корпус редуктора, что в свою очередь позволяет уменьшить размеры и массу рамы машины или привода и тем самым снизить их стоимость. Исходя из этого в ряде случаев рекомендуется применять вместо обыкновенного серого чугуна модифицированный и высокопрочный чугун, а взамен углеродистой стали легированные стали.

Одним из наиболее эффективных средств экономии машиностроительных материалов является использование точных методов расчета деталей машин, позволяющих брать для последних минимальные запасы прочности. Однако не всегда наиболее дешевая машина является наилучшей. В большинстве случаев наиболее выгодной машиной будет та, у которой сумма всех эксплуатационных расходов, включая амортизацию, ремонт, смазку и т. п., наименьшая. Не рекомендуется возлагать на один и тот же механизм слишком много функций. При этом конструкция данного механизма усложняется, а чем сложнее механизм, тем он дороже и менее долговечен. Поэтому при проектировании машин следует применять принцип разделения функций между отдельными механизмами машины. Весьма важное значение имеет количество выполняемых одновременно одинаковых машин или их деталей. Экономия материала и простота обработки тем важнее, чем большее количество одинаковых деталей изготовляется. При проектировании деталей машин следует по возможности пользоваться простыми геометрическими формами и их комбинациями, легко получаемыми при обработке деталей на станках. Огромное значение для удешевления машины при повышении ее качества имеет применение стандартных деталей и узлов и стандартных размеров. Поэтому при проектировании машин и их деталей не только необходимо применение существующих ГОСТов, но и рекомендуется пользоваться ведомственными нормалями наших проектных организаций и заводов. Широкое внедрение в машиностроение стандартных деталей машин позволяет не только сократить время на изготовление машины, но и облегчить сам процесс проектирования. Блочность машины, т. е. разбивка ее на ряд отдельных легко собираемых блоков (узлов), облегчает и ускоряет сборку машины (блоки легко разбирают и сменяют). Экономичность машины в работе зависит главным образом от соответствия конструкции машины тем законам, на которых основано ее действие; материала и тщательности выполнения деталей машины; правильности монтажа машины; внимательного ухода за машиной, от чего зависят эксплуатационные расходы во время работы машины, а также ее долговечность. Уменьшение вредных сопротивлений в машине и как следствие увеличение ее коэффициента полезного действия и повышение срока службы отдельных деталей и узлов машины — одно из важнейших требований, предъявляемых к машине при ее проектировании.

Увеличение коэффициента полезного действия машины достигается: рациональным выбором ее кинематической схемы; назначением наиболее совершенных типов передач; рациональным выбором материала, формы и обработки трущихся деталей; рациональным выбором смазки трущихся поверхностей деталей машины.

При проектировании машин необходимо стремиться предупредить возможность несчастных случаев. Для этого следует: предусматривать возможность моментальной остановки машин в случае несчастья; движущиеся открытые части машин ограждать перилами, щитами, кожухами и т. п. устройствами; везде, где возможно, выступающие, вращающиеся части, как, например, болты муфт, закрывать гладкими фланцами; предусматривать предохранительные приспособления от возможных взрывов частей машины. Нельзя ограничиваться рассмотрением одной кинематической или динамической стороны, а необходимо принимать во внимание материал, форму, условия и возможность изготовления деталей машин, реальные условия работы их в промышленности и другие обстоятельства конструктивного и экономического порядка. Особое внимание уделяется облегчению условий труда рабочих. Машина должна отнимать у рабочего возможно меньше времени для своего управления и ухода за ней и не должна утомлять его. Все операции, требующие физического и нервного напряжения, по возможности следует устранять. Снижение утомляемости рабочих способствует повышению производительности и качества их труда. При проектировании машин необходимо обращать внимание на их внешний вид.

Разработка схемы машины и конструктивной формы отдельных её деталей составляет первую стадию проектирования. Следующий этап — расчет машины и ее деталей и создание чертежей. Никогда не следует задерживать начало вычерчивания до полного окончания расчета. Эта первая ошибка начинающих почти всегда влечет за собой бесполезную трату времени и труда на неизбежные в этом случае переделки расчета и неожиданные недоразумения при вычерчивании. Расчеты деталей машин на прочность, жесткость и устойчивость производятся в основном по формулам сопротивления материалов. Напряжение в деталях машин нигде не должно превосходить допускаемого для них при данных условиях работы, а деформация деталей машин во всех случаях должна быть упругой. На размеры деталей машин влияет не только расчет их на прочность, но и другие, чисто практические обстоятельства: возможность и простота изготовления деталей машин; возможность последующей обработки их; возможность сборки машины и монтажа ее на месте; возможность ремонта машины; безопасность обслуживающих лиц; условия доставки машины и ее частей на место установки. Учесть заранее все эти обстоятельства крайне трудно. Поэтому после установления схемы машины на эскизе следует приступать к выполнению чертежей, как только расчет даст достаточно данных для него, т. е. сейчас же проверять все полученные расчетом размеры на чертеже, не откладывая начало вычерчивания до окончания расчета.

Практикой машиностроения установлен ряд конструктивных положений общего характера, которых рекомендуется придерживаться при проектировании машин и их деталей. Основные из этих положений можно сформулировать следующим образом. При проектировании машин и их деталей необходимо пользоваться ГОСТами и ведомственными нормалями заводов и проектных организаций. При расчете деталей машин диаметры и длины необходимо округлять, принимая ближайшее к ним значение из ряда нормальных диаметров и длин по

ГОСТ 6636—81*.

Расчеты деталей машин на прочность, жесткость и устойчивость надо производить везде, где это возможно, по максимально допускаемым напряжениям и деформациям. Не следует применять резких изменений сечения. Во избежание появления в этих местах концентрации напряжений, часто являющейся причиной поломок, все переходы рекомендуется сопрягать плавными закруглениями не слишком малого радиуса.

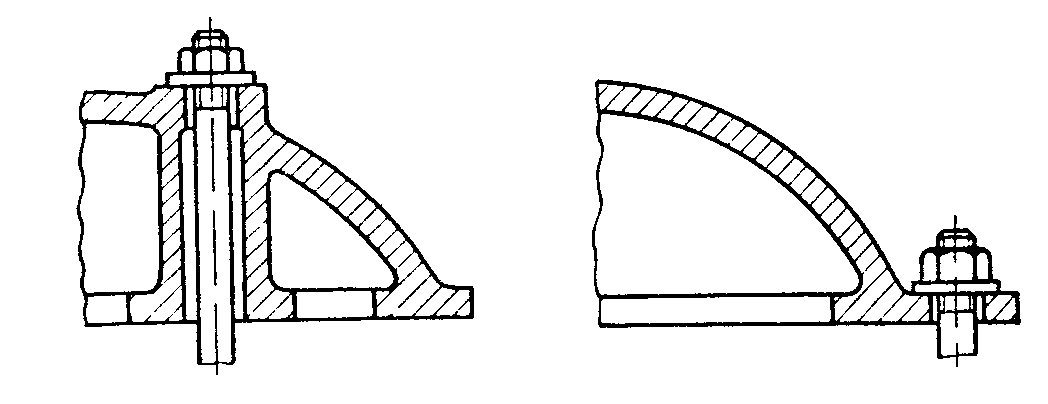

Рисунок.5.1.

Рисунок5.2. При передаче деталями

машин больших усилий необходимо, чтобы

эти усилия воспринимались возможно

солидными частями, высокими ребрами и

т. п., чтобы распределить их на возможно

большую поверхность и массу. Так,

например, на рис. 7 показана правильная

конструкция, где фундаментный болт

пропущен через высокую часть рамы, а на

рис. 8 — менее надежная конструкция со

сравнительно слабой лапой, которая при

действии на нее усилий легко может

отломаться. Стоимость литых деталей

относительно высока и поэтому рамы под

приводы рекомендуется выполнять по

возможности из металлоконструкций как

показано на рис.5. В то же время корпусы

редукторов выполняют как правило литыми

и при конструировании должна быть

обеспечена необходимая прочность и

жёсткость, исключающая перекос валов.

При передаче деталями

машин больших усилий необходимо, чтобы

эти усилия воспринимались возможно

солидными частями, высокими ребрами и

т. п., чтобы распределить их на возможно

большую поверхность и массу. Так,

например, на рис. 7 показана правильная

конструкция, где фундаментный болт

пропущен через высокую часть рамы, а на

рис. 8 — менее надежная конструкция со

сравнительно слабой лапой, которая при

действии на нее усилий легко может

отломаться. Стоимость литых деталей

относительно высока и поэтому рамы под

приводы рекомендуется выполнять по

возможности из металлоконструкций как

показано на рис.5. В то же время корпусы

редукторов выполняют как правило литыми

и при конструировании должна быть

обеспечена необходимая прочность и

жёсткость, исключающая перекос валов.

.

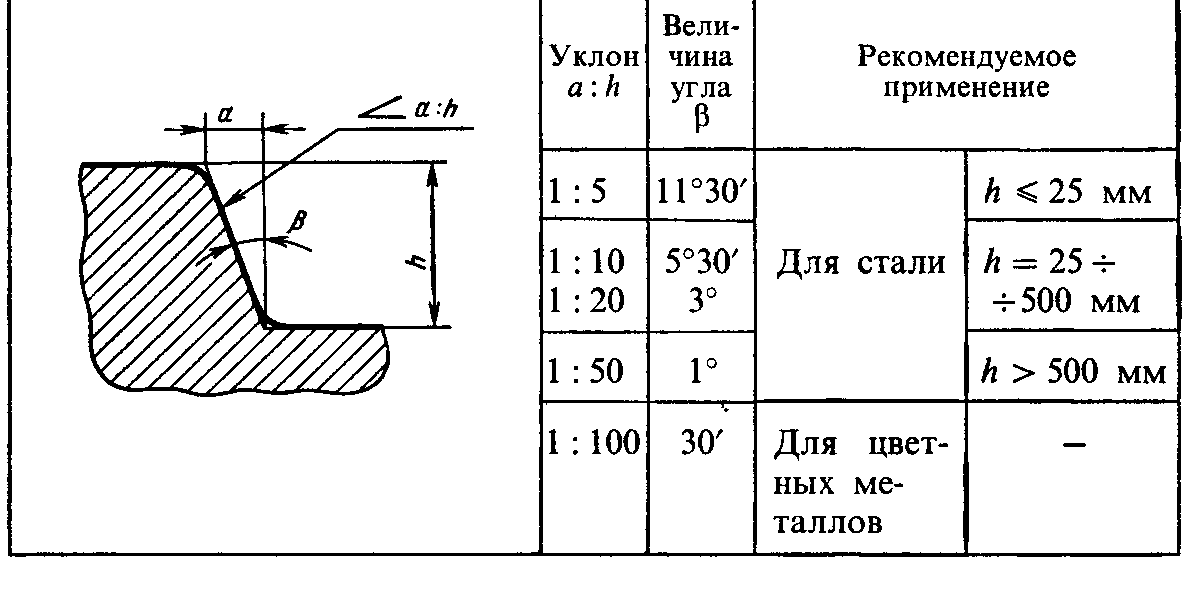

Рис.9 На рис.5.3 приведены рекомендуемые

литейные уклоны при конструировании

литых деталей из стали или чугуна.

На рис.5.3 приведены рекомендуемые

литейные уклоны при конструировании

литых деталей из стали или чугуна.

О

Рисунок 5.3. усы

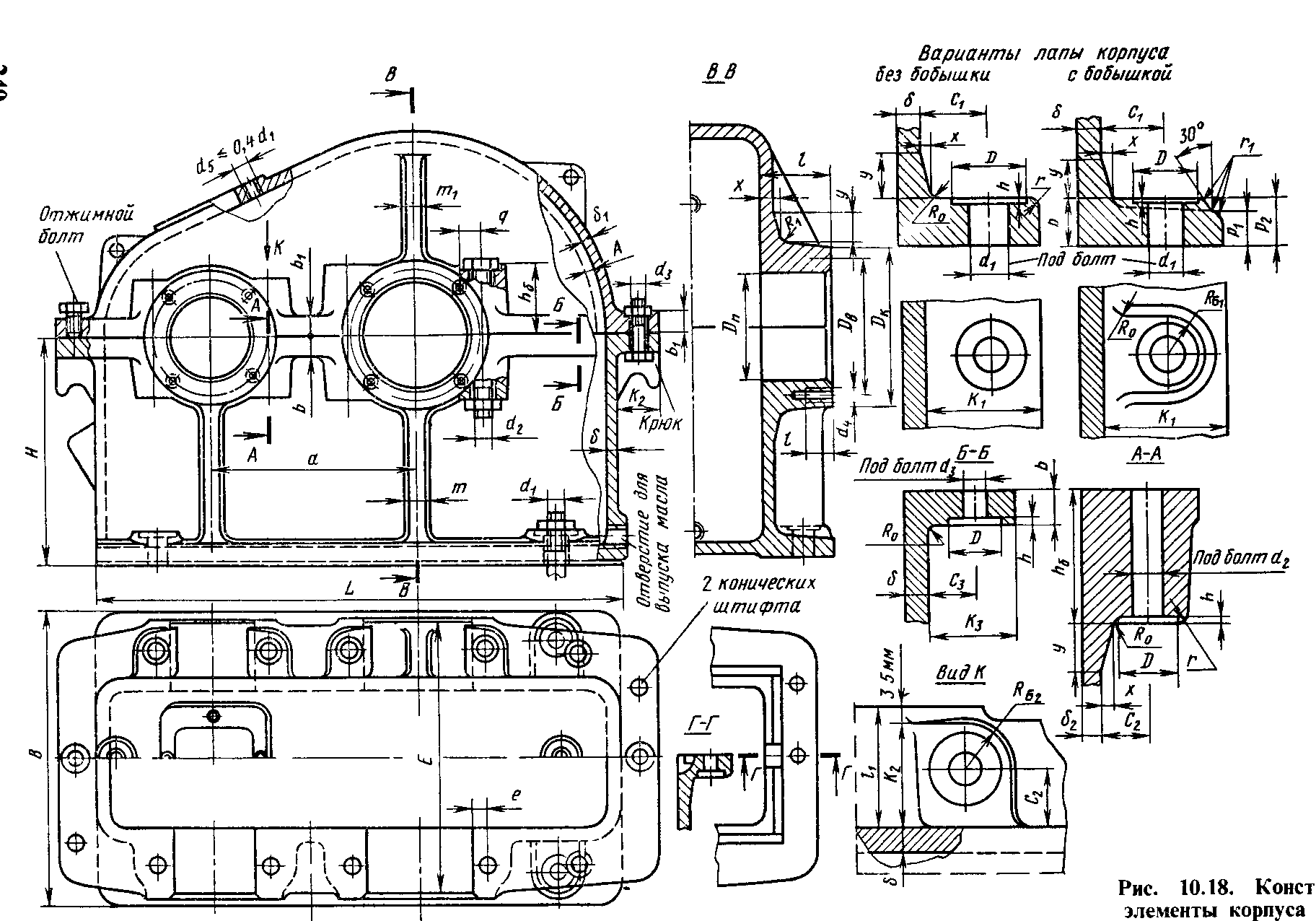

со съёмными крышками. На рис. 5.4 приведены

конструкт

усы

со съёмными крышками. На рис. 5.4 приведены

конструкт

Рис.10

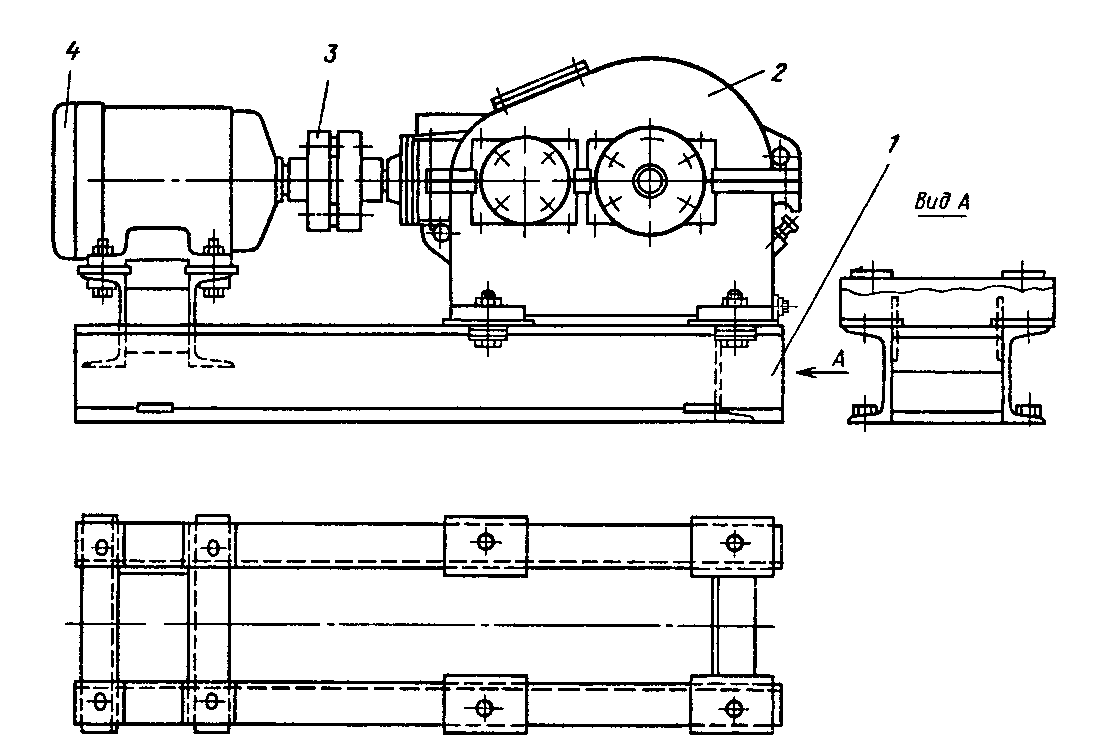

. Рисунок 5.5. Установка привода на сварной раме из швеллеров:

1 – сварная рама; 2 – коническо-цилиндрический редуктор; 3 – муфта; 4 - электродвигатель

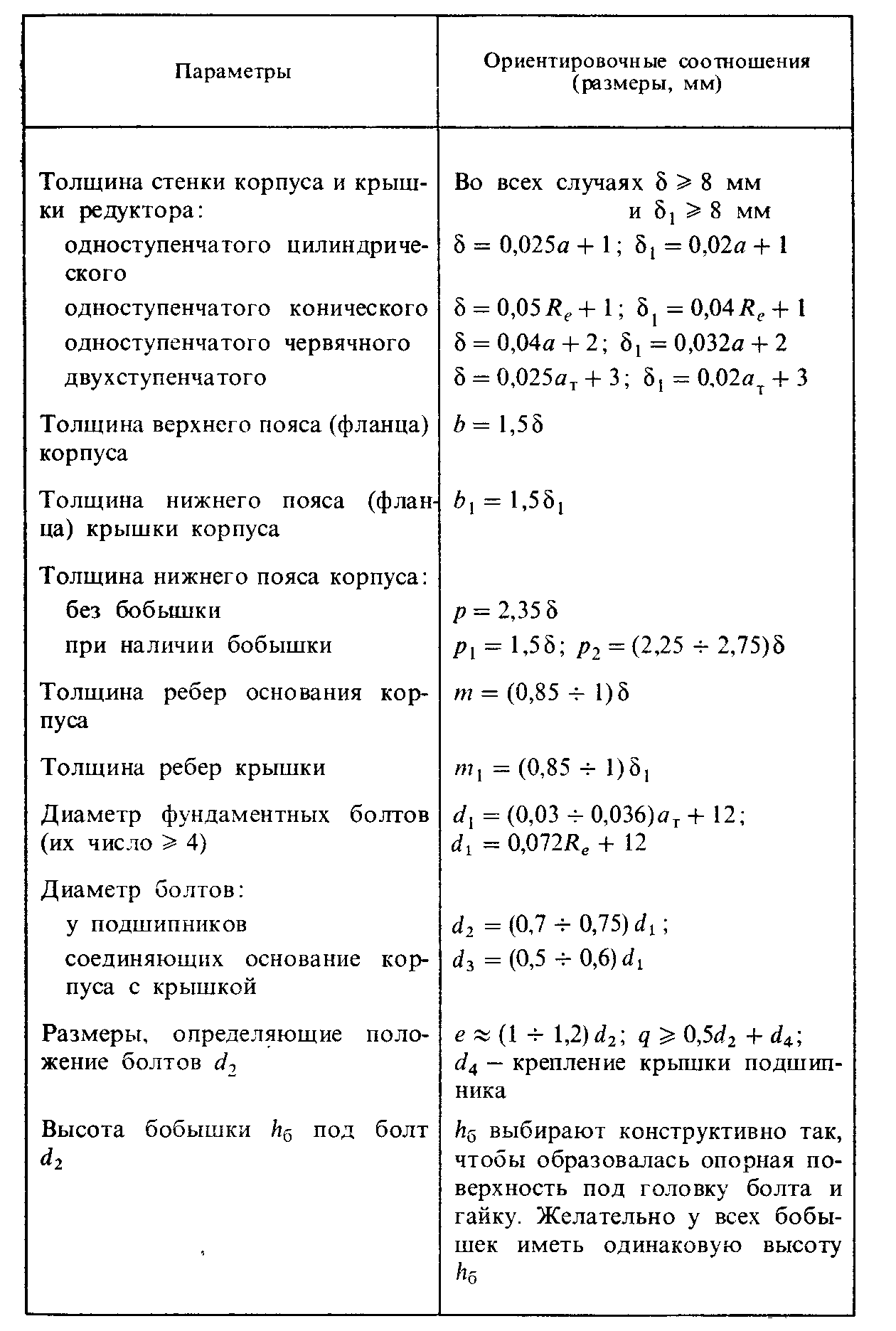

Таблица 5.1.

Основные

элементы корпуса редуктора из чугуна

(к рис.5.4)

Основные

элементы корпуса редуктора из чугуна

(к рис.5.4)

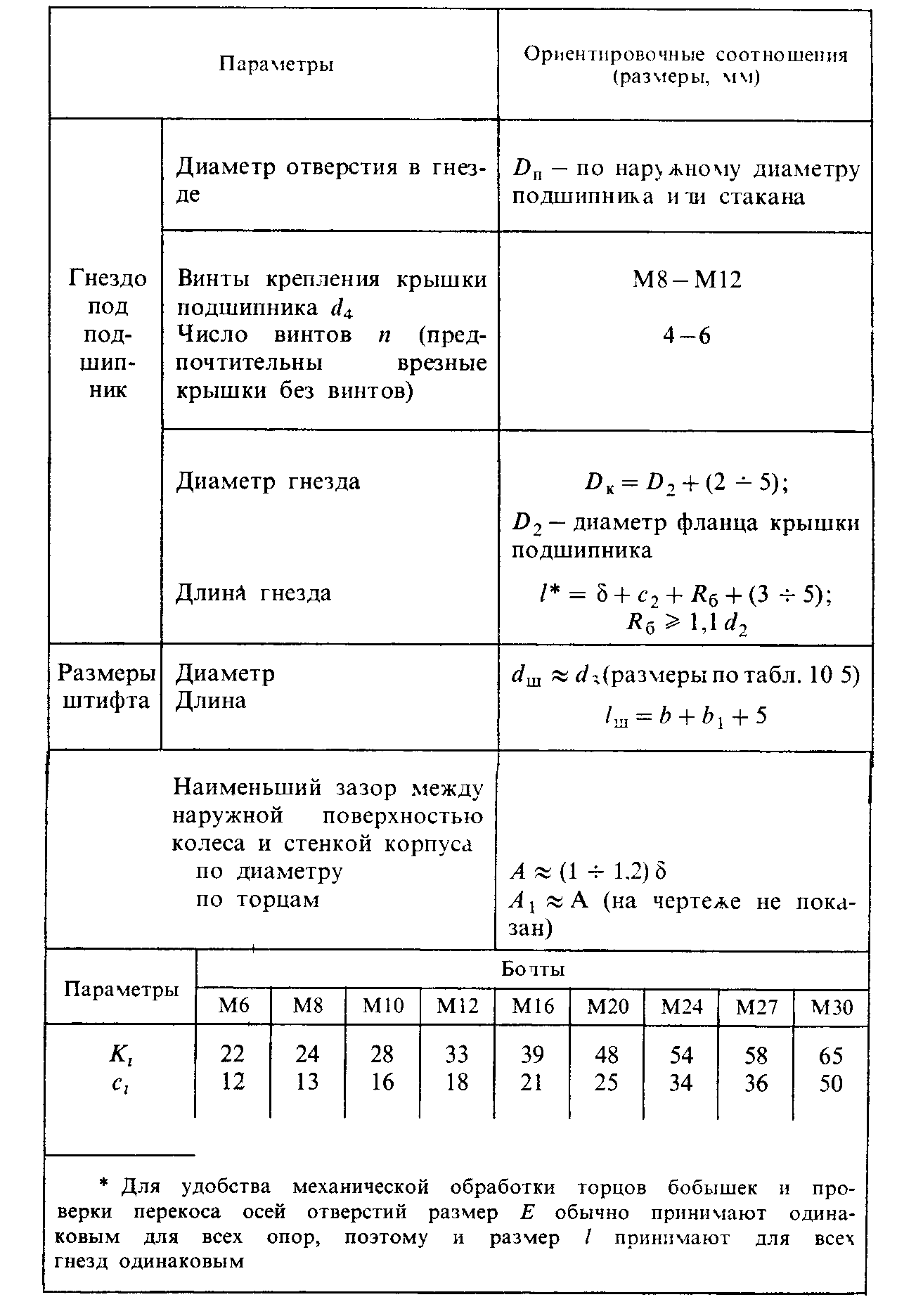

Таблица 5.2.

Дополнительные

элементы корпуса редуктора из чугуна

(к рис.5.4)

Дополнительные

элементы корпуса редуктора из чугуна

(к рис.5.4)

6. Выбор материала деталей машин и связь с технологией изготовления.

При проектировании машин весьма важно рационально выбрать материал для их деталей. При изготовлении деталей машин отливкой применяется по возможности чугунное литье из серого чугуна как самое дешевое. Чугунное литье из серого чугуна имеет широкое применение, в особенности для неподвижных тяжелых деталей, например, для станин, а также для маховиков при окружной скорости не выше 30 м/с. Не рекомендуется применять серый чугун при действии на детали машин больших крутящих моментов. В случае ударов, больших усилий, необходимости экономии массы и т. п. при изготовлении деталей машин отливкой переходят от серого чугуна к высокопрочному чугуну или к стальному литью. Высокопрочный чугун значительно прочнее серого чугуна и с успехом может заменять стальное литье и поковки из углеродистой стали. Для деталей машин простой формы в зависимости от их назначения применяют поковки из стали самых различных сортов: углеродистой обыкновенного качества, углеродистой качественной, легированной и специального назначения. Для второстепенных и мало ответственных деталей назначается низкоуглеродистая сталь. Для ответственных деталей, где требуются повышенная твердость и прочность, в зависимости от назначения деталей применяется соответственно среднеуглеродистая или высокоуглеродистая сталь. Для особо ответственных подвижных деталей машин, где наряду с высокой прочностью требуются компактность или возможно малая масса, применяют легированные стали.

В трущихся деталях машин для уменьшения трения и износа применяют бронзу и латунь (для гаек рабочих винтов, вкладышей подшипников, зубчатых венцов червячных колес и т. п.), антифрикционный серый чугун (заменитель антифрикционных сплавов из цветных металлов в менее ответственных деталях машин), баббит (для вкладышей подшипников) и другие антифрикционные сплавы. Для трущихся деталей машин считается хорошей комбинация твердой стали по чугуну и мягкой стали по баббиту. Чем больше разница в твердости трущихся поверхностей, тем лучше; чем ближе их твердости, тем больше опасность заедания при малейшем недостатке смазки. В отличие от других материалов закаленная сталь по закаленной стали и серый чугун по серому чугуну работают хорошо. Мелкие детали сложного очертания при опасности ржавления, например части насосов, арматура и т. п., изготовляют из латуни.

Кроме указанных материалов для изготовления некоторых деталей машин применяют сплавы алюминия, ковкий чугун, пластмассы, дерево, кожу, резину, картон, асбест, войлок и др. Сплавы алюминия применяют там, где особенно важна экономия массы машин и их деталей, например, в авиастроении. Ковкий чугун применяют для некоторых деталей железнодорожных вагонов, сельскохозяйственных, текстильных и т. п. машин, пластические массы — в машиностроении. Их изготовляют из природных и искусственных высокомолекулярных органических смол (полимеров) с добавлением различных наполнителей, пластификаторов, смазок, красителей и других веществ, необходимых для возможности получения из пластмасс деталей машин и других различных изделий и для придания им определенных свойств и внешнего вида.

Пластмассы подразделяются на термореактивные и термопластичные. Термореактивными называют такие пластмассы, которые при нагреве и одновременном давлении сначала размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термопластичными пластмассами называют такие, которые при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термореактивные пластмассы являются необратимыми, а термопластичные — обратимыми. Детали из термопластичных масс допускают многократное использование для переработки в другие детали.

Пластмассы по своим физическим свойствам весьма разнообразны. Из термореактивных пластмасс преимущественное распространение в машиностроении имеют текстолиты и древолиты — древеснослоистые пластики (ДСП). Текстолит и древолит представляют собой пластики, состоящие из правильно уложенных слоев ткани или тонкого (0,6.....1 мм) древесного шпона, пропитанных фенольной смолой и термически обработанных под высоким давлением.

Примеры применения текстолита и древеснослоистых пластиков: зубчатые и червячные колеса, шкивы, вкладыши подшипников, сепараторы подшипников качения, втулки, ползуны, ролики, катки, детали электрооборудования и др.

Из термопластичных пластмасс наибольшее распространение в машиностроении получили полиамиды, т. е. пластмассы, полученные на основе полиамидных смол и различных наполнителей. К однородным полиамидам относится капрон.

Примеры применения полиамидов: зубчатые и червячные колеса, вкладыши, втулки, ролики, пружины, трубы, детали арматуры и др.

Резину применяют для изготовления шин (камер и покрышек) автомобилей, тракторов и самолетов, приводных ремней, лент транспортерных и элеваторных, напорных рукавов, соединительных шлангов, резиновых подвесок, буферов, амортизаторов частей подшипников; для прокладочных колец, шнуров, пластин и клапанов, деталей электротехнической и рентгеновской аппаратуры и т. п. Картон прокладочный служит для изготовления уплотняющих прокладок во фланцевых и других соединениях. Прессшпан представляет сильно уплотненный лощеный картон. Он применяется для изготовления прокладок повышенной плотности (по сравнению с картонными прокладками).

Паронит представляет собой листовой прокладочный материал, изготовленный из асбеста, каучука и наполнителей. Его применяют в виде прокладок для уплотнения мест соединений металлических поверхностей, подвергающихся воздействию воды, насыщенного перегретого пара, воздуха, инертных газов, бензина, керосина и масла. Асбест применяют для изготовления тормозных лент, фрикционных колец, фильтров, в качестве термоизоляционного материала, а также для прокладок, уплотнения сальников и т. п. Кольца фрикционные асбестовые представляют собой пропитанную и прокаленную многослойную ткань, изготовленную из асбестовой нити с включением латунной или красномедной проволоки (диаметром не менее 0,16 мм); кольца применяют в качестве накладок тормозных механизмов. Войлок технический тонкошерстный (фетр), полугрубошерстный и грубошерстный применяют для сальников, прокладок и фильтров.

Стоимость материалов, из которых изготовляют машину, составляет 30...60 % полной стоимости машины. Экономию на стоимости материалов можно получить как путем уменьшения количества потребного материала на машину, так и путем замены дорогостоящего материала более дешевым. Но не всегда дешевый материал оказывается выгоднее более дорогого. Например, чтобы изготовить небольшую шестерню из чугуна, необходимо сначала сделать модель, отформовать ее, залить чугуном и обточить полученную отливку; скорее, проще и дешевле будет отрезать диск нужной толщины от круглой стальной заготовки соответствующего диаметра и для получения шестерни обработать его на станке.

При применении литья необходимо иметь в виду, что если принять стоимость 1 т отливок из серого чугуна равной единице, то для стоимости различного вида литья ориентировочно принимают следующее соотношение: серый чугун — 1, стальное литье — 2, ковкий чугун — 2 и бронзовое литье — 8.

При проектировании деталей зубчатых передач наиболее ответственный момент в решении - правильный выбор материала для сопряженной пары зубчатых колес. В практике машиностроения зубчатые колеса для силовых передач, как правило, изготовляют из углеродистых и легированных сталей различных марок. Зубчатые колеса из чугуна находят применение только в слабонагруженных малоответственных передачах. Зубчатые колеса из цветных металлов (из бронзы) применяют главным образом при изготовлении червячных колес и в основной комбинированной конструкции: зубчатый венец изготовляют из бронзы, ступицу — из чугуна и стали. Пластмассы также применяются относительно редко и главным образом для передач, работающих в агрессивных средах. Зубчатые колеса из углеродистых конструкционных сталей применяют в менее ответственных случаях, а из легированных сталей - в средненагруженных и тяжело нагруженных передачах, работающих с большими динамическими и ударными нагрузками. Следует заметить, что зубчатые колеса из углеродистых сталей, подвергнутых только нормализации и некоторому улучшению, обладают обычно невысокой контактной прочностью. Поэтому такие колеса используют лишь в единичном и мелкосерийном производстве. Высокую нагрузочную способность имеют зубчатые колеса с твердой поверхностью зубьев и вязкой их сердцевиной. Такими они получаются при изготовлении из углеродистых или легированных сталей после проведения соответствующей термической обработки, связанной с цементацией, азотированием или цианированием, и поверхностной закалкой зубьев. При объемной закалке зубья будут обладать пониженной вязкостью сердцевины, а потому плохо сопротивляться ударным нагрузкам.

Из технологических и экономических соображений колеса малых и средних размеров выполняют из поковок или проката. Колеса диаметром более 500 мм рекомендуется изготовлять из стального литья (35Л, 40Л, 50Л), применяя их в паре с кованой шестерней. Назначая материал, нужно стремиться получить одинаковую прочность зубьев шестерни и колеса. Зубья шестерни обычно имеют меньшее значение коэффициента формы зуба и работают в передаточное число раз интенсивнее, чем зубья колеса передачи. Поэтому для шестерни необходимо назначать материал с более высокими механическими характеристиками, твердость материала на поверхности зубьев шестерне рекомендуется принимать на 20...50 единиц НВ выше твердости поверхности зубьев колеса. Некоторые рекомендуемые сочетания марок стали для шестерни и колеса даны в табл. 6.1.

Таблица 6.1. Сочетание твёрдости шестерни и колеса

Твёрдость НВ |

Марка стали |

|

шестерни |

колеса |

|

300

350 |

45,50 55, 55Г 35Х, 40Х 30ХГС 40ХН 12ХНВА 45, 50 55, 55Г 35Х, 40Х 40ХН 12ХН3А,20ХН3А 18ХГТ, 18ХНВА |

35, 35Л, 40Л, 45Л, 50Л Ст 6, 45, 55Л 45, 50, 55Л, 40ГЛ 35Х, 40Х 40Х, 40ГЛ 40ХН 40 40, 50 50, 55 35Х, 40Х 13ХА3А, 40ХН 40ХН, 18ХГТ |

Таблица 6.2.

Механические свойства сталей, применяемых для изготовления зубчатых колёс

Марка стали |

Диаметр заготовки, мм. |

Предел прочности,ƠВ, МПа |

Предел текучести,ƠТ,МПа |

Твёрдость НВ(средняя) |

Термообработка |

45 |

100-500 |

570 |

290 |

190 |

Нормализация |

45 |

До 90 90-120 Св. 120 |

780 730 690 |

440 390 340 |

290 210 200 |

Улучшение |

30ХГС |

До140 Св.140 |

1020 930 |

840 740 |

260 250 |

Улучшение |

40Х |

До120 120-160 Св.160 |

930 880 830 |

690 590 540 |

270 260 245 |

Улучшение |

40ХН |

До150 150-180 Св.180 |

930 880 835 |

690 590 540 |

280 265 250 |

Улучшение |

40Л 45Л |

-- -- |

520 540 |

290 310 |

160 180 |

Нормализация |

35ГЛ 35ХГСЛ |

-- -- |

590 790 |

340 590 |

190 220 |

Улучшение |

Окончание таблицы 6.2.

Марка стали |

Твёрдость НRС |

Термообработка |

30ХГС, 35ХМ, 40Х, 40ХН 12ХН3А, 18Х2Н4МА, 20ХМ 20ХГМ, 25ХГТ, 30ХГТ, 35Х, 30Х2МЮА, 38Х2Ю, 40Х, 40ХН, 35ХМ

|

45-55 50-63 56-63 56-63 45-63 |

Закалка Цементация, закалка Нитроцементация Поверхностная закалка с Нагревом ТВЧ |

Таблица 6.3.

Предел контактной выносливости при базовом числе циклов напряжений

Способ термомеханической обработки зубьв |

Средняя твёрдость поверхностей зубьев |

Сталь |

ƠН lim b, МПА |

Нормализация или улучшение |

НВ менее 350 |

Углеродистая и легированная |

2НВ+70 |

Объёмная закалка |

НRC 38-50 |

18НRC + 150 |

|

Поверхностная закалка |

НRC 40-50 |

17НRC+ 200 |

|

Цементацмя и нитроцементация |

НRC более 56 |

Легированная |

23НRC |

Азотирование |

НV 550-750 |

Легированная |

1050 |

Выбирая тип заготовки и материал для изготовления деталей студент должен идти по пути наименьших затрат на изготовление машины и отчётливо представлять технологический процесс её изготовления. Если, например, закладывается поверхностная термическая или химикотермическая обработка зубьев шестерни, то на предприятии-изготовителе должно быть оборудование для выполнения данной обработки (печь ТВЧ или печь газового азотирования …), а также оборудование для шлифовки зубьев после закалки (зубошлифовальный станок). Это значительно удорожает процесс изготовления и, достигаемое уменьшение габаритов машины может оказаться несоизмеримым с произведенными затратами. Исходя из того, что по чертежам студента предполагается разовое изготовление машины, рекомендуется на начальном этапе проектирования выбирать для изготовления зубчатых передач и валов рядовые конструкционные стали (35; 45; 50) или малолегированные стали (40Х; 40ХН; 35ХМ;…..) и вводить щадящую термообработку (улучшение НВ 210-230 или НВ 260- 290). Зуборезный инструмент как правило изготавливается из быстрорежущей стали и способен обрабатывать стали с твёрдостью до НВ 300. Рамы под приводы рекомендуется выполнять в сварном варианте из стандартных профилей проката марки стали Ст3., которые обладают хорошей свариваемостью. Желательно и корпус редуктора выполнить в сварном варианте, но это потребует больших затрат времени на разработку чертежа и нужно не забыть ввести в требования чертежа пункт : «отпуск после сварки» - иначе после механической обработки размеры корпуса могут измениться из-за поводок от термических напряжений сварки.

Студент при защите проекта должен описать технологический процесс изготовления машины, её сборки, регулировки и стендовых испытаний.

При проектировании червячных передач трудно обойтись без использования бронзовых отливок для изготовления венцов червячных колёс, но и здесь желательно по возможности использовать стандартный прокат из цветных металлов. В табл. 6.4. приведены механические характеристики, основные допускаемые контактные напряжения [ƠН]/ и основные допускаемые напряжения изгиба [Ơ0F]/ и [Ơ-1F]/ для материалов червячных колёс, МПа.

Студенты машиностроительных специальностей как правило работают на машиностроительных предприятиях или в ремонтных службах. Для этой категории студентов рекомендуется закладывать в проект те материалы, которые имеются на его предприятии и те виды механической обработки, которые возможно выполнять на станках данного предприятия. Знакомство студентов с практикой изготовления деталей на его предприятии помогает выбрать рациональную конструкцию и значительно повышает шансы на успешную защиту курсового проекта.

Для студентов не имеющих опыта изготовления машиностроительной продукции рекомендуется более тщательное изучение справочной литературы, особенно каталогов редукторов и атласов конструкций, приведенных в списке литературы данного пособия.