- •Введение

- •1 Назначение, устройство и принцип работы, область применения выбранного насоса

- •1.1 Назначение насоса

- •1.2. Устройство и принцип работы насоса

- •1.3 Основные технические данные и характеристики

- •2 Техническое обслуживание и эксплуатация насоса

- •2.1 Техническое обслуживание

- •2.2 Ремонт насоса

- •2.3 Эксплуатация насоса

- •2.4 Меры безопасности

- •3 Монтаж насосного агрегата

- •3.1 Монтаж изделия

- •3.2 Подготовка к работе

- •4 Техническая диагностика

- •4.1 Центровка насосного агрегата

- •4.2 Вибродиагностика

- •5 Расчетная часть

- •Ход расчёта

- •Пересчет характеристики насоса с воды на нефть

- •Заключение

- •Список литературы

4.2 Вибродиагностика

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией.

Вибрация представляет собой вид механического движения, при котором каждая из точек тела совершает периодически повторяющееся перемещение вблизи некоторого относительно неподвижного положения. Понятие вибрация в полном объеме объединяет используемые в обиходе понятия дрожание, стук, тряска, дребезжание и др.

Вибродиагностика насосов является одним из наиболее эффективных и достоверных способов определения их технического состояния. Причём важным является тот факт, что диагностика должна проводиться стационарно, т.е. непрерывно во время работы оборудования, благодаря чему не потребуется прерывать технологический процесс.

Целями вибродиагностики являются:

-предупреждение развития дефектов агрегата и сокращение затрат на его восстановление,

-определение оптимальной технологии восстановления работоспособности агрегата, если возникший дефект исключает возможность его нормальной эксплуатации.

Преимущества:

-метод позволяет находить скрытые дефекты;

-метод, как правило, не требует сборки-разборки оборудования;

-малое время диагностирования;

-возможность обнаружения неисправностей на этапе их зарождения;

-снижение ожидаемого риска возникновения аварийной ситуации при эксплуатации оборудования.

Недостатки:

-особые требования к способу крепления датчика вибрации;

-зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала обусловленного наличием неисправности, что требует глубокого применения методов корреляционного и регрессионного анализа.

-точность диагностирования в большинстве случаев зависит от числа сглаженных (осреднённых) параметров, например числа оценок SPM.

Применение вибродиагностики насосов позволяет проводить обслуживание и ремонт оборудования по фактическому состоянию, увеличивая межремонтный срок эксплуатации и предотвращая внезапные поломки.

5 Расчетная часть

Исходные данные (Вариант №10):

Частота вращения вала n=50 1/с;

измененная

частота вращения вала

30

30

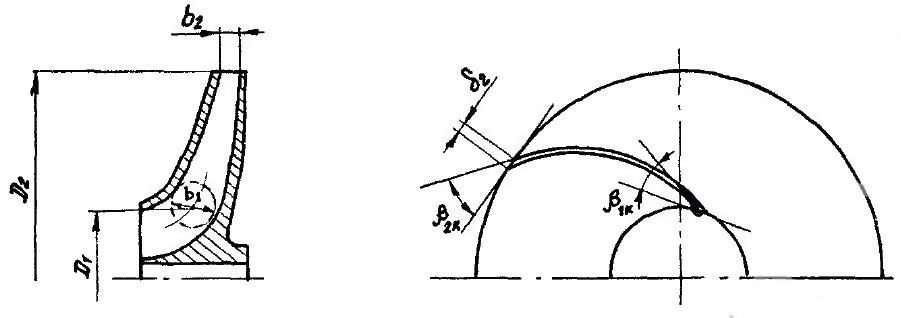

2. Размеры рабочего колеса (рисунок 5):

D1 = 0,1 м – диаметр входа жидкости в рабочее колесо;

D2 = 0,25 м – диаметр выхода жидкости из рабочего колеса;

b1 = 0,015 м – ширина канала на входе жидкости в рабочее колесо;

b2 = 0,01 м – ширина канала на выходе жидкости из рабочего колеса;

z = 9 – число лопаток на выходе;

0,004 –

толщина лопатки на выходе (по срезу);

0,004 –

толщина лопатки на выходе (по срезу);

,

,

– конструктивные углы лопатки на входе

и выходе.

– конструктивные углы лопатки на входе

и выходе.

3. Принимаем:

–

угол входа жидкости в колесо.

–

угол входа жидкости в колесо.

4. Коэффициенты полезного действия при оптимальном режиме:

0,96

–

объёмный КПД;

0,96

–

объёмный КПД;

0,92 – гидравлический КПД;

0,92 – гидравлический КПД;

0,92

–

дисковый КПД;

0,92

–

дисковый КПД;

0,90 – механический КПД.

0,90 – механический КПД.

5. Параметры перекачиваемой жидкости:

910 кг/м3 –

плотность перекачиваемой жидкости.

910 кг/м3 –

плотность перекачиваемой жидкости.

=

2,4 – коэффициент кинематической вязкости

перекачиваемой жидкости.

=

2,4 – коэффициент кинематической вязкости

перекачиваемой жидкости.

Р исунок

5 – Расчетная схема рабочего колеса

исунок

5 – Расчетная схема рабочего колеса