- •Введение

- •1 Назначение, устройство и принцип работы, область применения выбранного насоса

- •1.1 Назначение насоса

- •1.2. Устройство и принцип работы насоса

- •1.3 Основные технические данные и характеристики

- •2 Техническое обслуживание и эксплуатация насоса

- •2.1 Техническое обслуживание

- •2.2 Ремонт насоса

- •2.3 Эксплуатация насоса

- •2.4 Меры безопасности

- •3 Монтаж насосного агрегата

- •3.1 Монтаж изделия

- •3.2 Подготовка к работе

- •4 Техническая диагностика

- •4.1 Центровка насосного агрегата

- •4.2 Вибродиагностика

- •5 Расчетная часть

- •Ход расчёта

- •Пересчет характеристики насоса с воды на нефть

- •Заключение

- •Список литературы

1 Назначение, устройство и принцип работы, область применения выбранного насоса

1.1 Назначение насоса

Насос центробежный секционный ЦНСК 60-330 предназначен для перекачивания нейтральных и химически активных жидкостей pH 3,5-9 с массовой долей механических примесей не более 0,5% и размером твердых частиц не более 0,2 мм, микротвердостью не более 1,47 ГПа и плотностью не более 1500 кг/м3. Температура перекачиваемой жидкости от 0 до 60°С. Для перекачивания воды с температурой от 45 до 60 С° рекомендуется применение системы охлаждения подшипников насоса.

Место эксплуатации насосных агрегатов - капитальные и блочные кустовые насосные станции, системы поддержания пластового давления нефтяных месторождений. Насосные агрегаты могут быть применены и в других системах, если характеристики насосного агрегата и условия эксплуатации соответствуют их требованиям.

Пример условного обозначения агрегата: насос ЦНСК 60-66 УХЛ4;

где

ЦНСК - тип агрегата: электронасосный центробежный многоступенчатый секционный с сальниковым уплотнением. Исполнение корпусной и проточной части насоса по материалу - нержавеющая сталь 12X1 8Н9ТЛ ГОСТ 977-88;

ЦНСКт - тип насоса: центробежный многоступенчатый секционный с торцовым уплотнением. Исполнение корпусной и проточной части насоса по материалу - нержавеющая сталь 12Х18Н9ТЛ ГОСТ 977-88;

60 - подача, м3 /ч;

66 - напор, м;

УХЛ 4 - климатическое исполнение и категория размещения.

1.2. Устройство и принцип работы насоса

Насос и электродвигатель смонтированы на стальной сварной раме.

Вращающиеся части (вал, муфта) ограждены кожухом.

Насос состоит из корпуса и ротора.

К корпусу относятся крышка всасывания , крышка нагнетания , корпуса направляющих аппаратов с направляющими аппаратами и и кронштейны задний и передний. Корпуса направляющих аппаратов и крышки стягиваются стяжными шпильками . Стыки корпусов направляющих аппаратов уплотняются резиновыми кольцами диаметром 6,3 средней твердости.

Ротор насоса состоит из вала , на котором установлены рабочие колеса втулка дистанционная , кольца регулировочные и диск гидравлической пяты. Все эти детали стягиваются на валу гайкой вала.

Места выхода вала из корпуса уплотняются сальниками или торцовыми уплотнениями, позволяющими снизить величину утечек до 0,1 л/ч. Кольца набивки на валу устанавливаются с относительным смещением разрезов на 120° и поджимаются втулкой сальника .

Торцовые уплотнения применяются для уменьшения утечек перекачиваемой жидкости. В составе насоса используются два уплотнения; одно - со стороны нагнетания в кронштейне заднем, другое - со стороны всасывания в крышке всасывания. Торцовое уплотнение выполнено в виде самостоятельной сборочной единицы и представляет собой уплотнительный модуль, конструкция которого обеспечивает перемещение вала насоса в момент пуска и в процессе работы в пределах 5 мм. Дополнительно для выноса фрикционного тепла из зоны контакта уплотняющих втулок торцового уплотнения используется рециркуляция перекачиваемой жидкости с помощью системы обвязки .

Опорами ротора служат два радиальных сферических подшипника , которые установлены в кронштейнах по скользящей посадке, позволяющей перемещаться ротору в осевом направлении на величину "хода" ротора. Места выхода вала из корпусов подшипников уплотняются манжетами (1.2-50x70-1 ГОСТ 8752-79). Подшипниковые камеры закрыты крышками, закрепляемыми болтами с гайками.

Корпус направляющего аппарата, аппарат направляющий, колесо рабочее, кольца уплотняющие и в своей совокупности образуют секцию насоса.

Конструкция насосов предусматривает возможность охлаждения подшипников холодной водой от постороннего источника. В случае необходимости в отверстия G 3/4, расположенные в нижней части кронштейнов 3 и 20, следует установить трубопроводы. Охлаждающая вода должна подаваться с давлением не свыше 0,3 МПа (3 кгс/см2).

В кронштейнах насосов в местах установки подшипников предусмотрены резьбовые отверстия М12х1,5-6Н глубиной 25...30 мм под термодатчики для контроля температуры и выдачи сигнала в систему аварийной защиты. Аварийное отключение агрегата по сигналу от термодатчиков должно происходить при повышении температуры до 80°С.

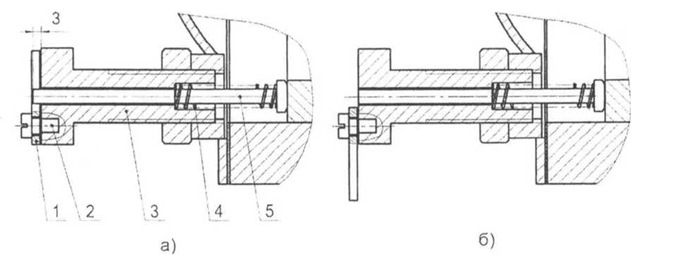

Для контроля аварийного износа деталей разгрузочного устройства в насосах предусмотрено специальное устройство - сигнализатор износа гидропяты (рисунок 1), состоящее из корпуса 3, в котором установлен шток 5 с пружиной 4, и фиксатора 1, свободно вращающегося на винте 2. Корпус устройства ввинчивается в отверстие глухой крышки подшипника таким образом, чтобы свободный конец штока упирался в наружную обойму подшипника. При роторе, сдвинутом до отказа в сторону всасывания, торец выступающего конца штока должен располагаться на расстоянии 3 мм от торца корпуса устройства. Фиксатор 1 должен находиться в верхнем положении (рисунок 1а). В процессе эксплуатации насоса по мере износа деталей разгрузочного устройства ротор будет смещаться в сторону всасывания, что приведет к смещению подпружиненного штока. В момент, когда торцы штока и корпуса совместятся, фиксатор 1 опустится (рисунок 16). Это будет являться сигналом аварийного износа деталей разгрузочного устройства.

Рисунок 1 - Сигнализатор износа гидропяты:

1 - фиксатор; 2 - винт; 3 - корпус; 4 - пружина; 5 – шток

а) первоначальное положение ротора;

б) аварийное положение ротора.

Ротор насоса приводится во вращение от электродвигателя через упругую втулочно-пальцевую муфту, состоящую из двух полумуфт, которые соединяются между собой через резиновые втулки, установленные на цилиндрические стальные пальцы, жестко закрепляемые в полумуфте электродвигателя. Вращение ротора насоса - правое (по направлению движения часовой стрелки), если смотреть со стороны электродвигателя.

Работа насосов основана на взаимодействии лопаток вращающегося рабочего колеса и перекачиваемой жидкости. Вращаясь, рабочее колесо сообщает круговое движение жидкости, находящейся между лопатками. Вследствие возникающей центробежной силы жидкость от центра колеса перемещается к внешнему выходу, а освобождающееся пространство вновь заполняется жидкостью, поступающей из всасывающей трубы под действием атмосферного или избыточного давления. Выйдя из первого рабочего колеса, жидкость поступает в каналы направляющего аппарата и затем во второе рабочее колесо с давлением, созданным в первой секции. Далее жидкость поступает в третье рабочее колесо с увеличенным давлением, созданным второй секцией и т.д. Выйдя из последнего рабочего колеса, жидкость через направляющий аппарат проходит в крышку нагнетания, откуда поступает в нагнетательный трубопровод. Благодаря тому, что корпус насоса состоит из отдельных секций, имеется возможность, не меняя подачи, менять напор путем установки нужного числа рабочих колес и направляющих аппаратов с корпусами. При этом меняется только длина вала , стяжных шпилек, трубы системы " обводнения и трубы системы обвязки торцового уплотнения.

Во время работы насоса вследствие давления жидкости на неравные по площади боковые поверхности рабочих колес возникает осевое усилие, которое стремится сместить ротор насоса в сторону всасывания. Для уравновешивания указанного осевого усилия в насосе предусмотрено разгрузочное устройство, состоящее из диска гидравлической пяты, кольца гидравлической пяты, втулки разгрузки и втулки дистанционной. Во время работы жидкость проходит через кольцевой зазор, образованный втулками разгрузки и дистанционной, и давит на диск гидравлической пяты с усилием, которое по величине равно сумме усилий, действующих на рабочие колеса, но направленное в сторону нагнетания. Таким образом, ротор насоса оказывается уравновешенным. Равенства усилий устанавливаются автоматически благодаря возможности осевого перемещения ротора насоса.

Вышедшая из разгрузочной камеры Б жидкость по трубе системы обводнения поступает в полость гидрозатвора В, образованную поверхностью вала и расточкой крышки всасывания, и отводится из нее наружу через штуцер. Давление в полости гидрозатвора несколько превышает атмосферное, что предупреждает засасывание воздуха в насос. При работе насоса с давлением на входе до 0,3 МПа вытекающую из штуцера жидкость можно направить во всасывающий трубопровод.