- •1. Разработка кинематической схемы

- •1.1 Условия эксплуатации

- •1.2 Срок службы приводного устройства

- •2. Выбор двигателя. Кинематический расчет привода

- •2.1 Определение мощности и частоты вращения двигателя

- •2.2 Определение передаточного числа привода и его ступеней

- •2.3 Определение силовых и кинематических параметров привода

- •3. Выбор материалов зубчатых передач и определение допускаемых напряжений

- •4. Расчет закрытой конической передачи

- •5. Расчет открытой цепной передачи (рис.5.1)

- •6. Нагрузки валов редуктора (рис.6.1)

- •7. Разработка сборочного чертежа редуктора

- •7.1 Выбор материала валов

- •7.2 Выбор допускаемых напряжений на кручение

- •7.3 Определение геометрических параметров ступеней валов (рис.7.1)

- •7.4. Предварительный выбор подшипников качения (рис.7.2)

- •8. Расчетная схема валов редуктора

- •8.1 Быстроходный вал

- •8.2 Тихоходный вал

- •9. Проверочный расчет подшипников

- •9.1 Быстроходный вал

- •9.2 Тихоходный вал

- •10 . Конструктивная компоновка привода

- •10.1 Конструирование зубчатых колес (рис.10.1)

- •10.2 Конструирование валов (рис.10.2)

- •10.7 Выбор муфты

- •10.8 Смазка

- •11. Проверочные расчеты

- •11.1 Проверочный расчет шпонок

- •11.2 Проверочный расчет стяжных винтов подшипниковых узлов

- •11.3 Уточненный расчет валов /2/.

- •Тихоходный вал

- •12.1 Обоснование способа задания основных осевых размеров, получаемых на операциях токарной обработки

- •13.2 Определение критерия технического уровня редуктора

- •13.3 Конструирование рамы

- •Литература

9.2 Тихоходный вал

Эквивалентная нагрузка

Осевые составляющие реакций опор:

SC = 0,83eRC = 0,830,372925 = 898 H,

SD = 0,83eRD = 0,830,37459 =141 H.

Результирующие осевые нагрузки:

FaC = SC= 898 H,

FaD = SC + Fa = 898 + 229 =1127 H.

Проверяем подшипник C.

Отношение Fa/Fr = 898/2925= 0,31< e, следовательно Х=1,0; Y= 0

Р = (1,01,02925 +0)1,31,0 = 3803 Н.

Проверяем подшипник D.

Отношение Fa/Fr =1127/459 = 2,5> e, следовательно Х=0,4; Y= 1,62

Р = (0,41,0459 +1,62·1127)1,31,0 = 2612 Н

Дальнейший расчет ведем по наиболее нагруженному подшипнику С

Требуемая грузоподъемность подшипника:

Стр = Р(573L/106)1/3= 3803(57347,528500/106)1/3,333 = 28,0 кH < C = 48,4 кН

Расчетная долговечность подшипника.

= 106(48,4103 /3803)3,333/60454 =176531 часов, > [L]

больше ресурса работы привода, равного 28500 часов.

Условие Стр < C и Lh > L выполняется , значит намеченный подшипник №7307 подходит.

10 . Конструктивная компоновка привода

10.1 Конструирование зубчатых колес (рис.10.1)

Конструктивные размеры колеса

Диаметр ступицы:

dст = 1,55d3 = 1,55·45 = 70 мм.

Длина ступицы:

lст = (1,2÷1,5)d3 = (1,2÷1,5)45 = 54÷68 мм,

принимаем lст = 40 мм

Толщина обода:

S = 2,5mte + 2 = 2,51,5 + 2 = 6 мм

принимаем S = 6 мм

Толщина диска:

С = 0,25b = 0,25·24 = 6 мм

Рис. 10.1 Конструктивные элементы колеса

10.2 Конструирование валов (рис.10.2)

Основные размеры ступеней валов (длины и диаметры) рассчитаны в пункте 7.

Переходные участки между ступенями выполняются в виде канавки шириной b = 3 мм или галтели радиусом r = 1 мм.

Шестерня выполняется заодно с валом.

Размеры шестерни: dа1 = 54,22 мм, b1 = 22 мм, δ=17,61º

Фаска зубьев: n = 0,5m = 0,5∙1,50= 0,75 мм,

принимаем n = 1,0 мм.

Рис. 10.2 Основные конструктивные размеры вала-шестерни конической

10.3 Выбор соединений

В проектируемом редукторе для соединения валов с деталями, передающими вращающий момент, применяются шпоночные соединения.

Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, маховиков, муфт и других деталей и служат для передачи крутящих моментов.

Наиболее часто применяются соединения с призматическими шпонками.

Размеры, допуски, посадки и предельные отклонения соединений с призматическими шпонками установлены ГОСТ 23360-78.

Используем шпонки призматические со скругленными торцами по ГОСТ 23360-78 (рис.10.3), так у нас мелкосерийное производство. Длина шпонки принимается на 5…10 мм меньше длины ступицы насаживаемой детали. Посадка для конического колеса Н7/р6, для подшипников при местном нагружении Н7.

Рис. 10.3 Шпонка призматическая со скругленными торцами

10.4 Конструирование подшипниковых узлов

Для широкого диапазона габаритных размеров, нагрузок и скоростей механизмов транспортных машин можно выделить следующий комплекс общих требований, которым должен удовлетворять любой подшипниковый узел для обеспечения надежной работы установленных в нем опор качения.

1. Конструктивное и технологическое обеспечение соосности посадочных мест подшипников каждого из валов, достигаемое, как правило, расточкой, а если возможно, шлифовкой на проход двух или нескольких гнезд под подшипники для каждого вала.

2. Возможное снижение числа стыков в элементах узла, например, использование стаканов и переходных втулок, в которых вмонтированы подшипники, лишь в тех случаях, когда конструктивное решение без них было бы невозможным. Таким образом улучшаются соосность и отвод тепла от подшипника.

3. Обеспечение удобства монтажа-демонтажа подшипников и узла в целом.

4. Выбор посадок внутренних колец на вал и наружных колец в корпус с обеспечением жесткой связи за счет посадочного натяга для того кольца, которое вращается вместе с валом или корпусом. При этом посадки с большими натягами допустимы лишь при очень больших и особенно при ударных нагрузках.

5. В узлах с радиально-упорными подшипниками (несдвоенного типа и немногоконтактными) обычно фиксируются односторонне оба подшипника, причем предпочтителен заранее рассчитанный натяг, осуществляемый пружинами или жесткими крышками с прокладками. При отсутствии особых требований к точности и жесткости узла допустима регулировка осевой игры парного комплекта подшипников в узких пределах.

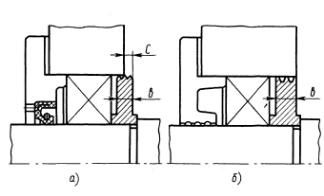

В проектируемом редукторе используется консистентная смазка подшипниковых узлов. Для изолирования подшипникового узла от внутренней полости редуктора применяются мазеудерживающие кольца (рис. 10.5) шириной 10…12 мм, а изоляция выходных участков валов от окружающей среды достигается с помощью манжетных уплотнений (рис.10.4) по ГОСТ 8752-79. Внутренне кольцо подшипника упирается в мазеудерживающее кольцо (рис.10.4.1), а наружное фиксируется распорной втулкой между подшипником и крышкой подшипника. Подшипниковый узел быстроходного вала собирается в отдельном стакане.

Рис. 10.4 Манжеты Рис. 10.5 Мазеудерживающие кольца

а) с круговыми канавками

б) с винтовой канавкой

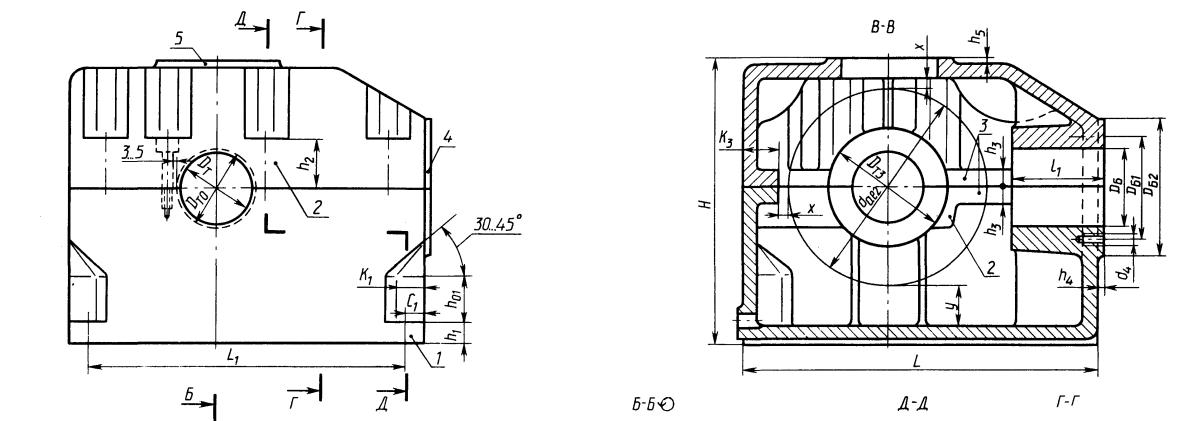

10.5 Конструирование корпуса редуктора (рис.10.6)

Толщина стенки корпуса и крышки корпуса:

= 1,12Т20,25 = 1,1275,50,25 = 3,3 мм,

принимаем = 8 мм

Толщина нижнего пояса:

р = 2,35 = 2,358 = 20 мм.

Фундаментные болты

При межосевом расстоянии 160 мм диаметр фундаментных болтов М16, диаметр болтов у подшипников М12 [1c. 219].

Рис. 10.6 Корпус конического одноступенчатого

горизонтального редуктора

10.6 Конструирование элементов открытых передач (рис.10.7)

Ведущая звездочка /1c.248/

Диаметры выступов De1 = 184 мм,

Ширина зуба: b = 14,62 мм

Толщина диска: С = 17,8 мм

Диаметр ступицы внутренний d = 30 мм

Диаметр ступицы наружный dст = 1,55d = 1,55∙30 = 46,5 мм

принимаем dст = 50 мм

Длина ступицы lст = (0,8…1,5)d = (0,8…1,5)30 = 24…45 мм

принимаем lст = 45 мм.

Ведомая звездочка.

Диаметры выступов De2 = 750 мм.

Ширина зуба: b = 14,62 мм

Толщина диска: С = 17,8 мм

Диаметр ступицы внутренний

d

= (16·302,8·103/π20)1/3

= 42 мм

d

= (16·302,8·103/π20)1/3

= 42 мм

принимаем d1 = 45 мм

Диаметр ступицы наружный dст = 1,55d = 1,55∙45 = 69,8 мм

принимаем dст = 70 мм

Длина ступицы lст = (0,8…1,5)d = (0,8…1,5)45 = 36…68 мм

принимаем lст = 50 мм.

Рис. 10.7 Звездочки роликовых цепей. Конструктивные размеры