- •Пояснительная записка

- •6. Для построения бокового отвода используем функцию «Смещенная плоскость»

- •9. Аналогично получаем вторую смещенную поверхность и строю второй боковой отвод - рисунок 10:

- •15. «Эскиз»-строим окружность из центра фланца –«вырезать выдавливанием» получим сквозное отверстие в боковом отводе , как показано на рис.18.

- •16. «Эскиз»- строимокружность диаметром 36 мм. -

- •17. «Врезать выдавливанием»- получим канавку для размещения уплотнительного кольца

- •Разработка модели- «Винт»:

- •4. Создание 3d- сборки «узла-вентиль»

- •5. Разработка ассоциативного сборочного чертежа «вентиль» и деталировочных чертежей. Разработка деталировочного чертежа колеса

Пояснительная записка

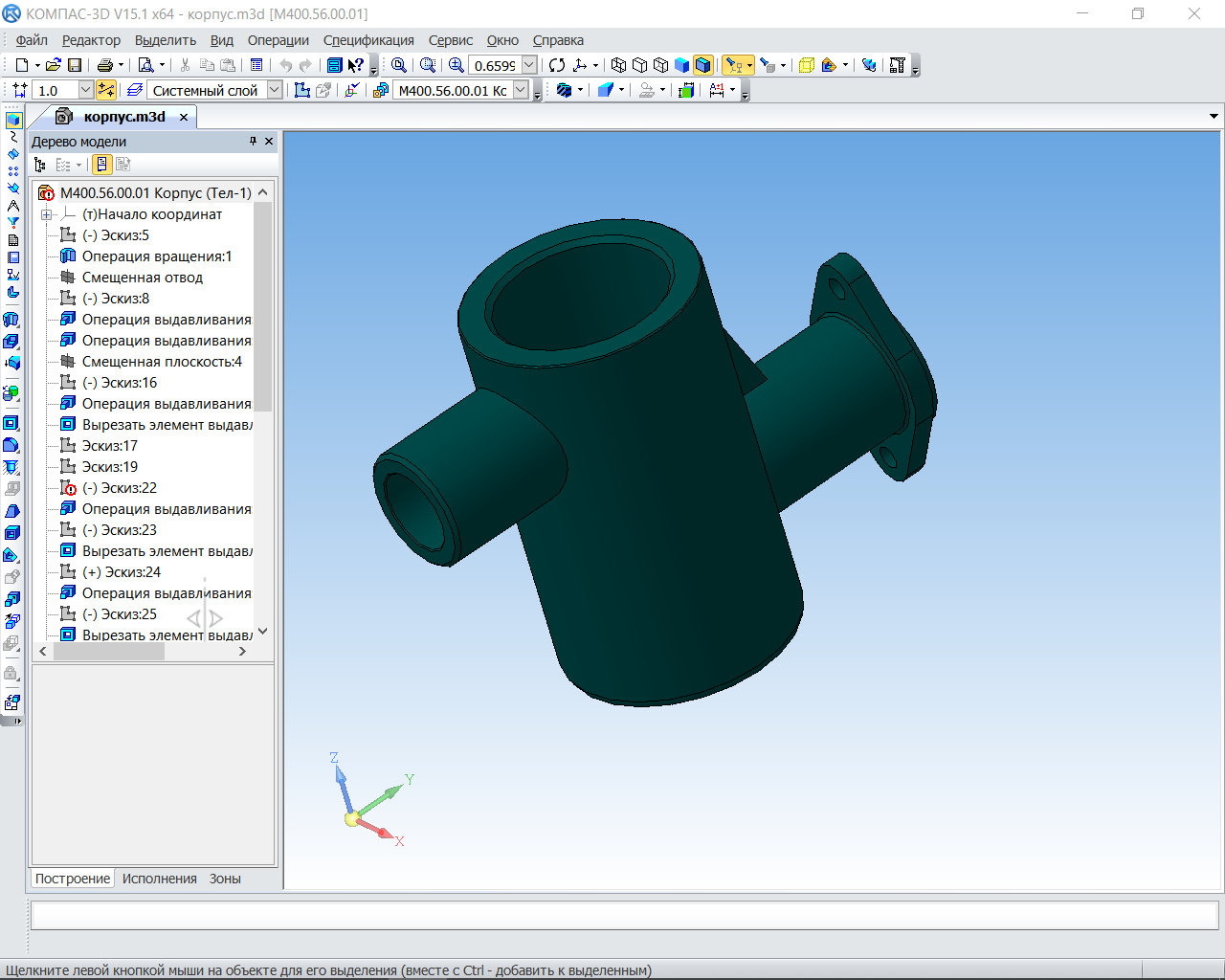

В среде КОМПАС 3D выполним твердотельную модель детали «корпус»:

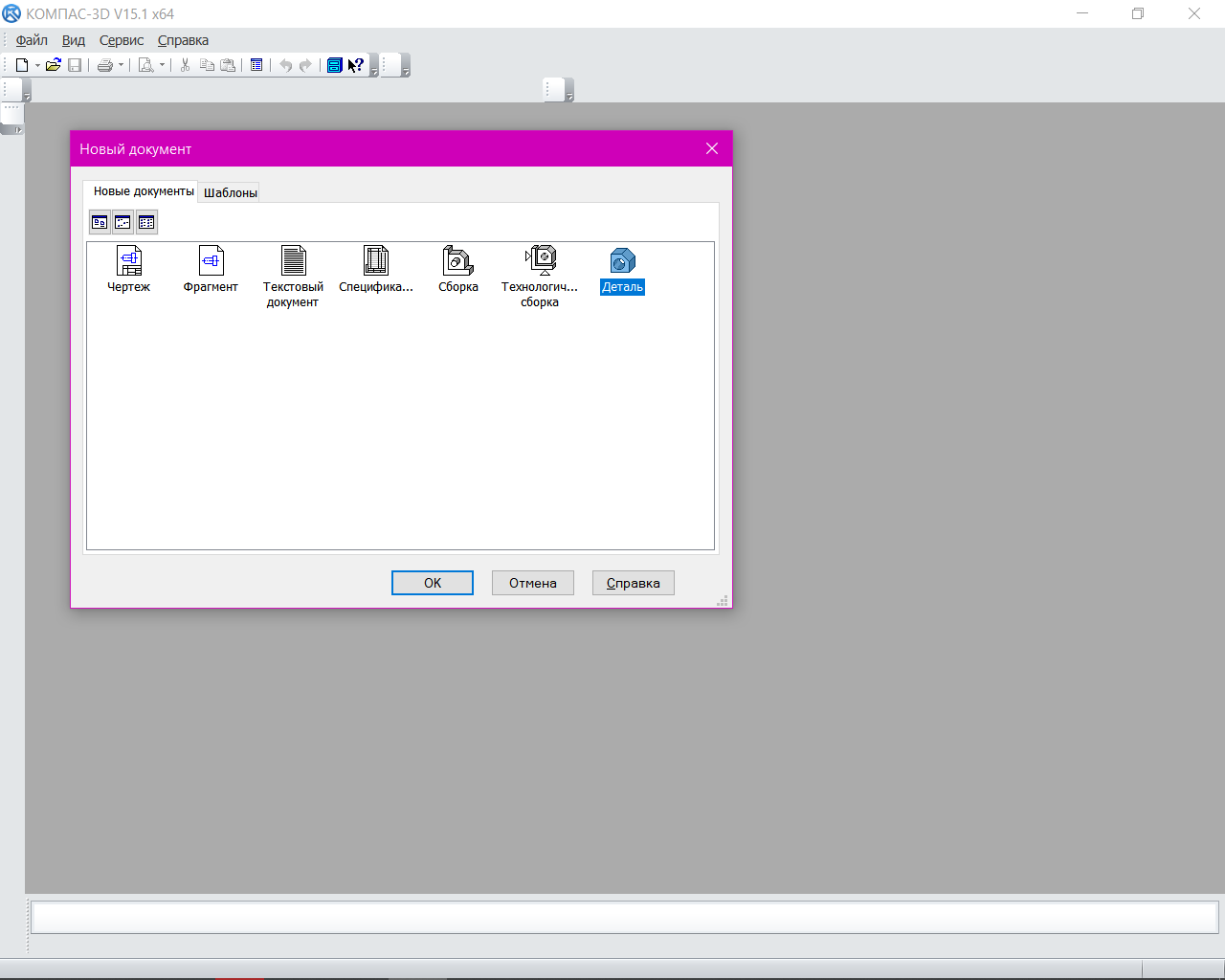

1. Создаю новый документ. Выбираем «Деталь» рис. 1.

Рисунок 1 – Окно создания нового документа

2.

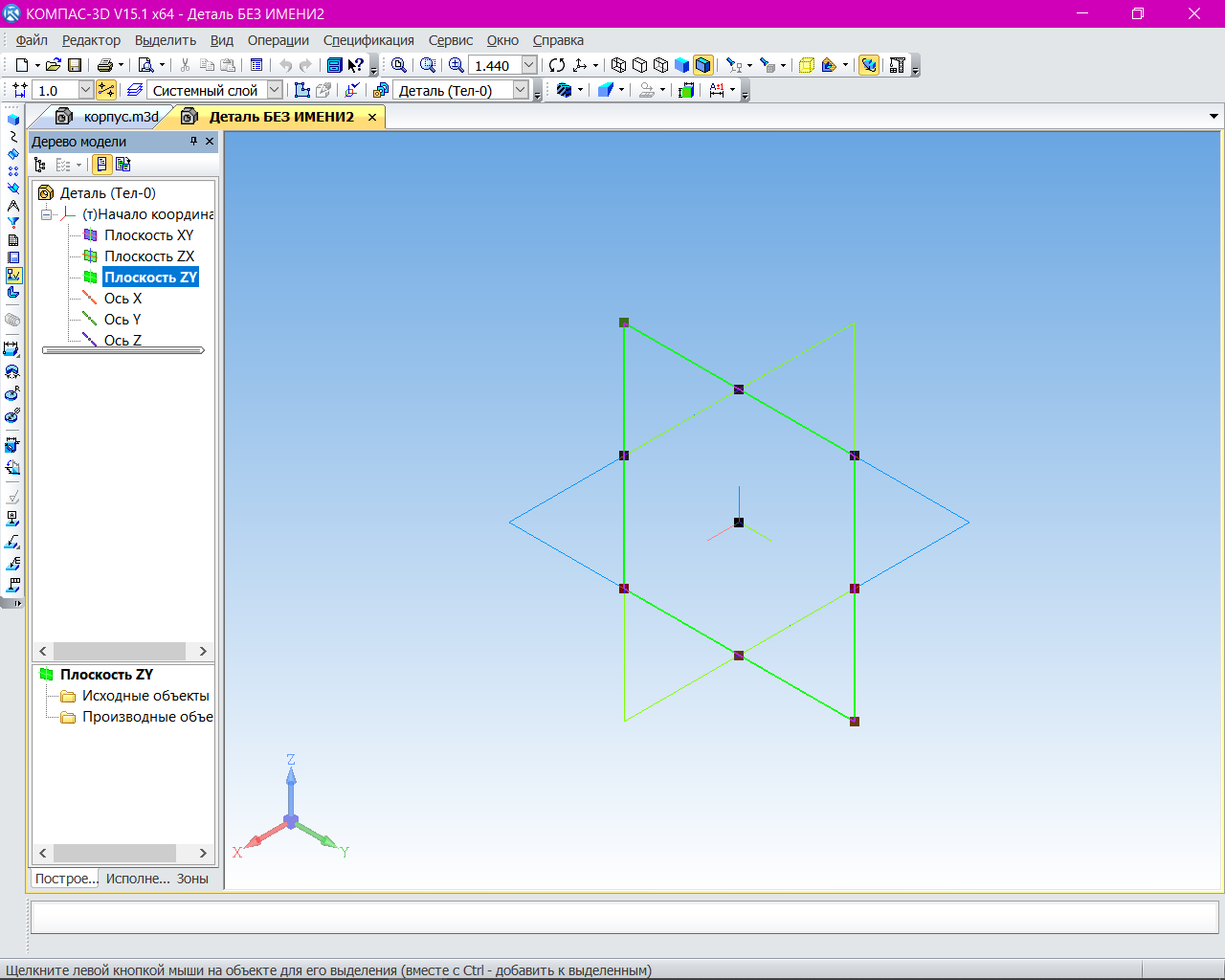

Выбираю плоскостьZXи

нажимаю «Эскиз»

![]() на панели свойств - рисунок 2.

на панели свойств - рисунок 2.

Рисунок 2 – Выбор плоскости для создания первого эскиза

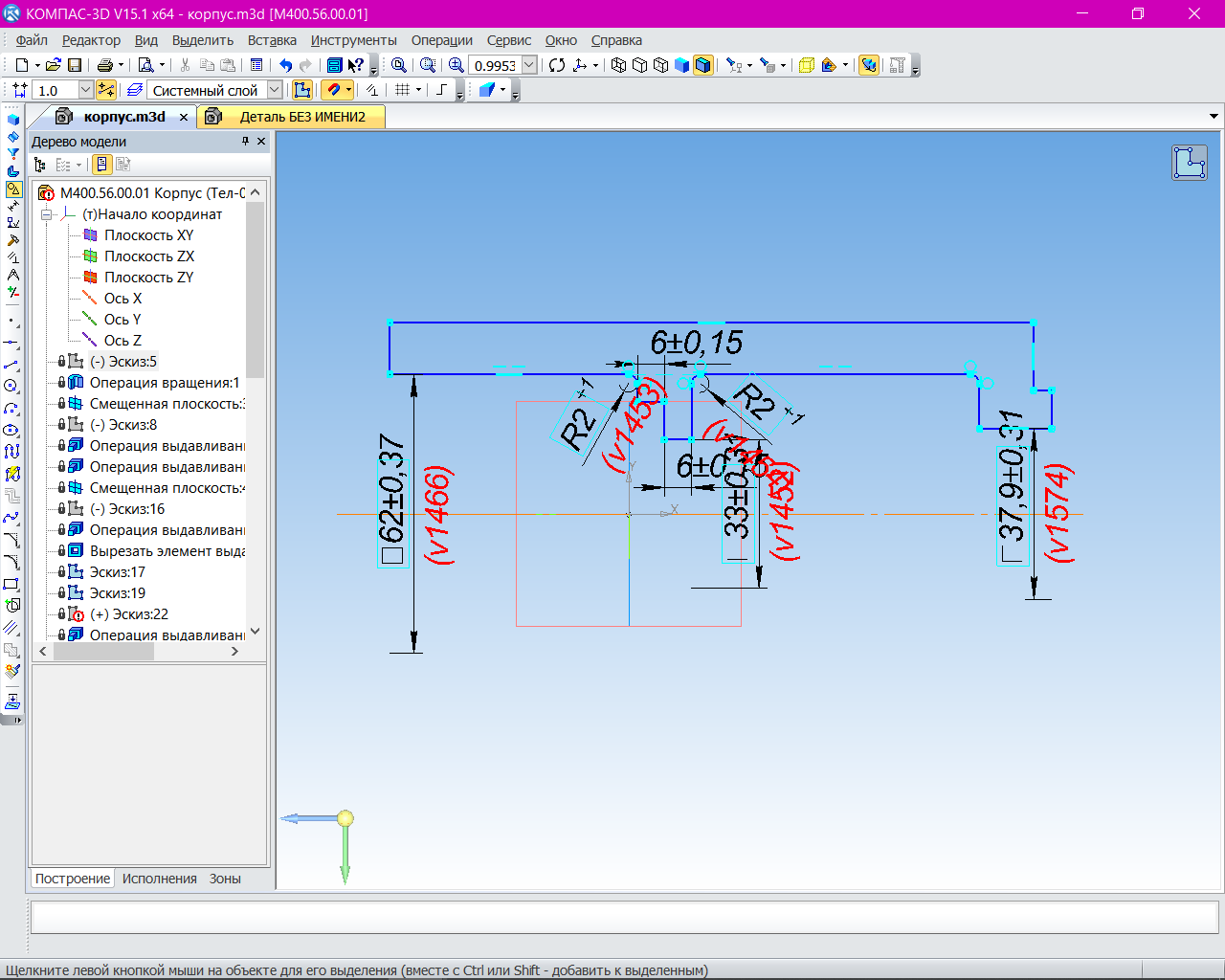

3.Построю эскиз согласно рис. 3.

Рисунок 3 -Эскиз детали

В моем примере ось вращения смещена относительно контура будущего корпуса в результате при вращении контура , будут образованны внутренние отверстия-рисунок 4,5:

Рисунок 4 – Построенный эскиз для операции вращения

4. Выхожу из режима создания эскиза, повторно нажав кнопку «Эскиз».

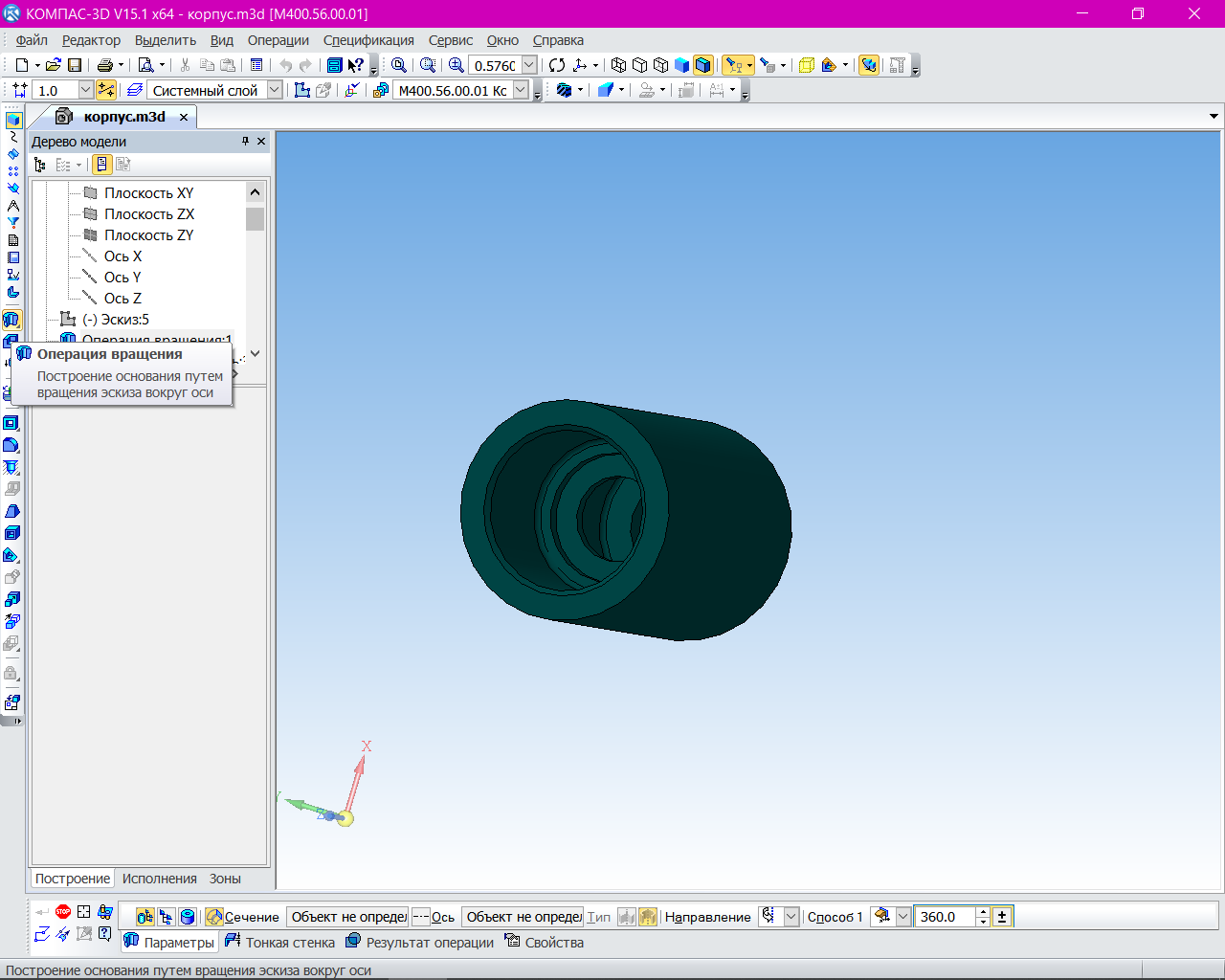

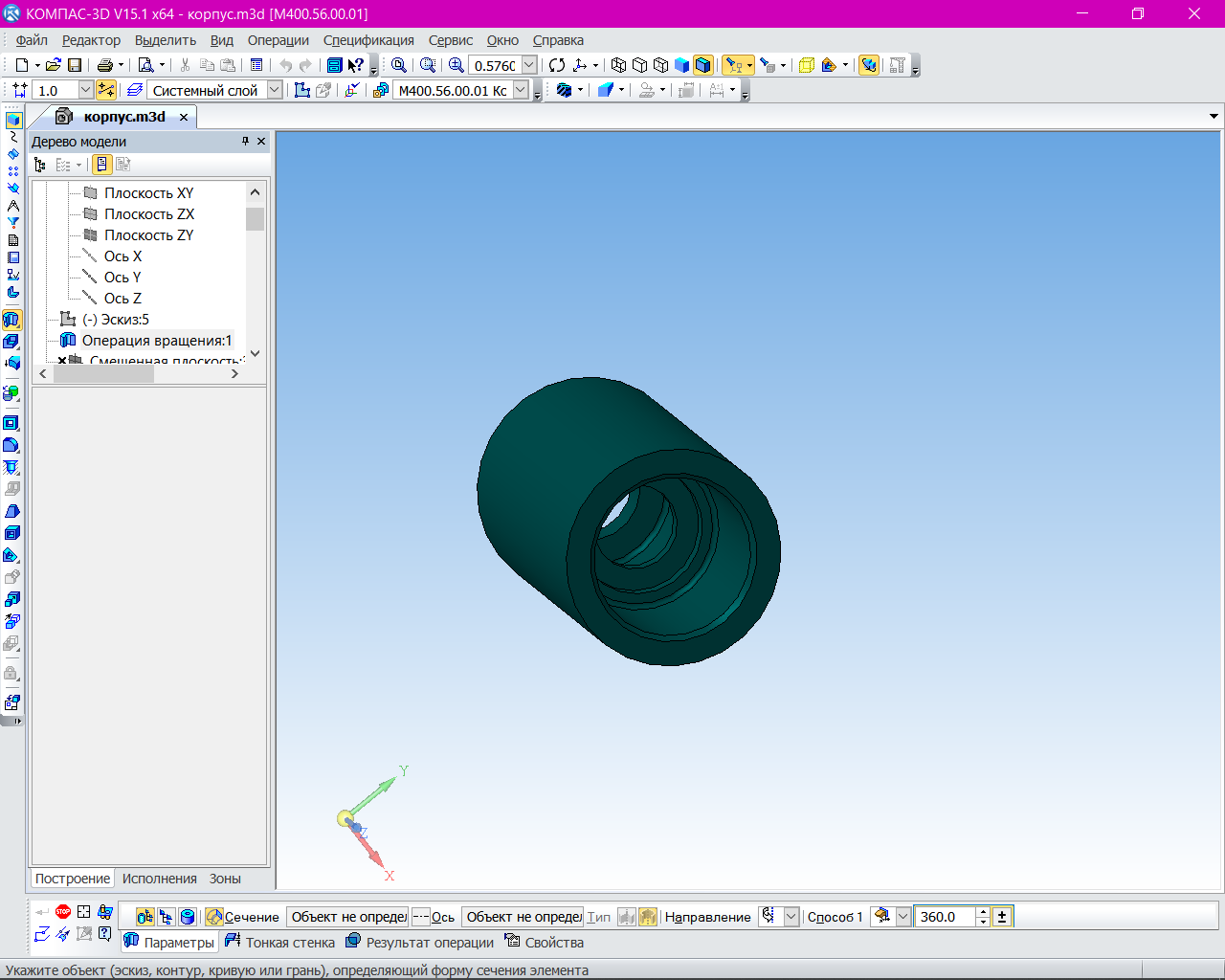

5. Создания тела вращения: выбираем команду «Операция вращения» - Показано на рис. 5.

Рисунок 5 – Полученная модель после операции вращения

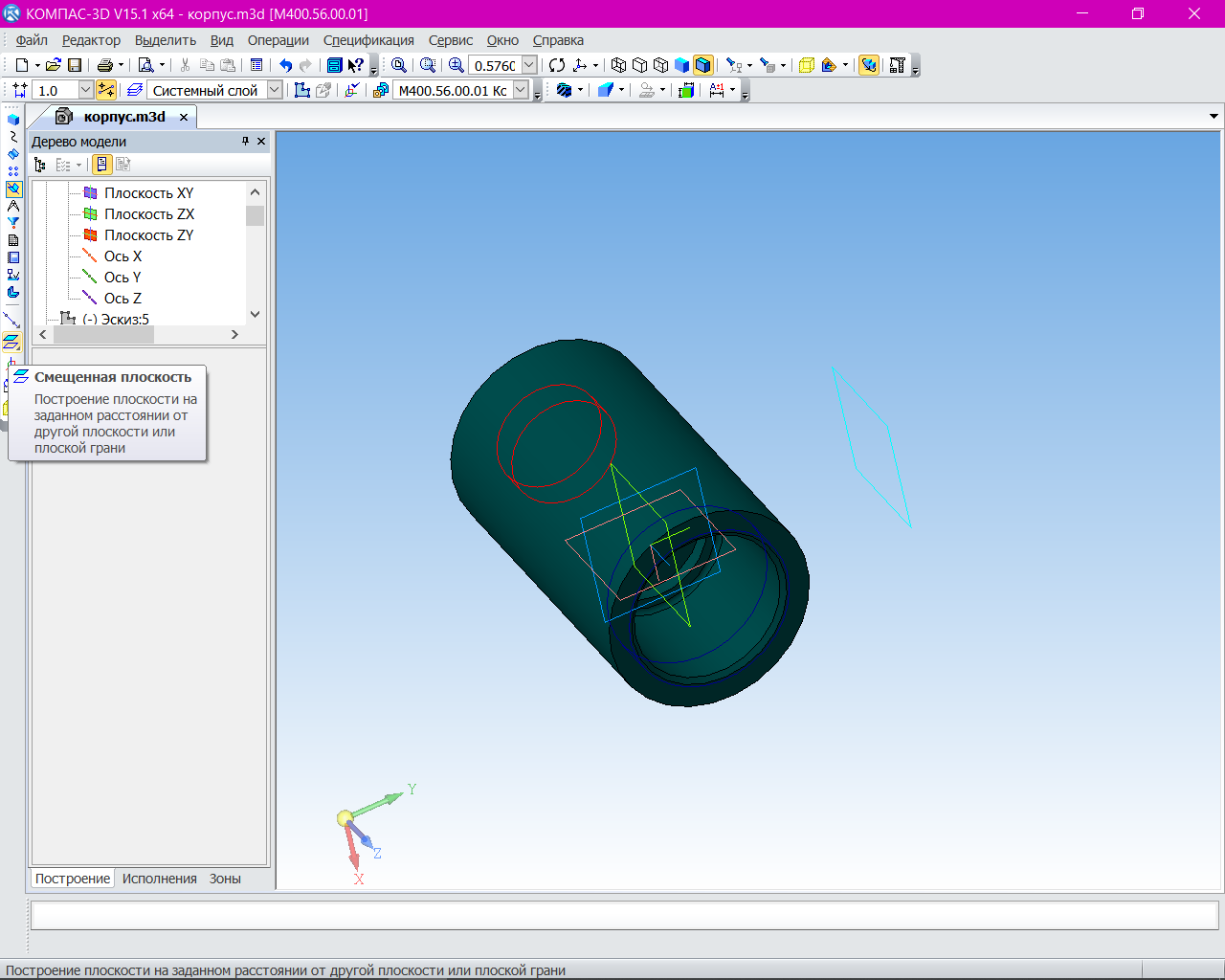

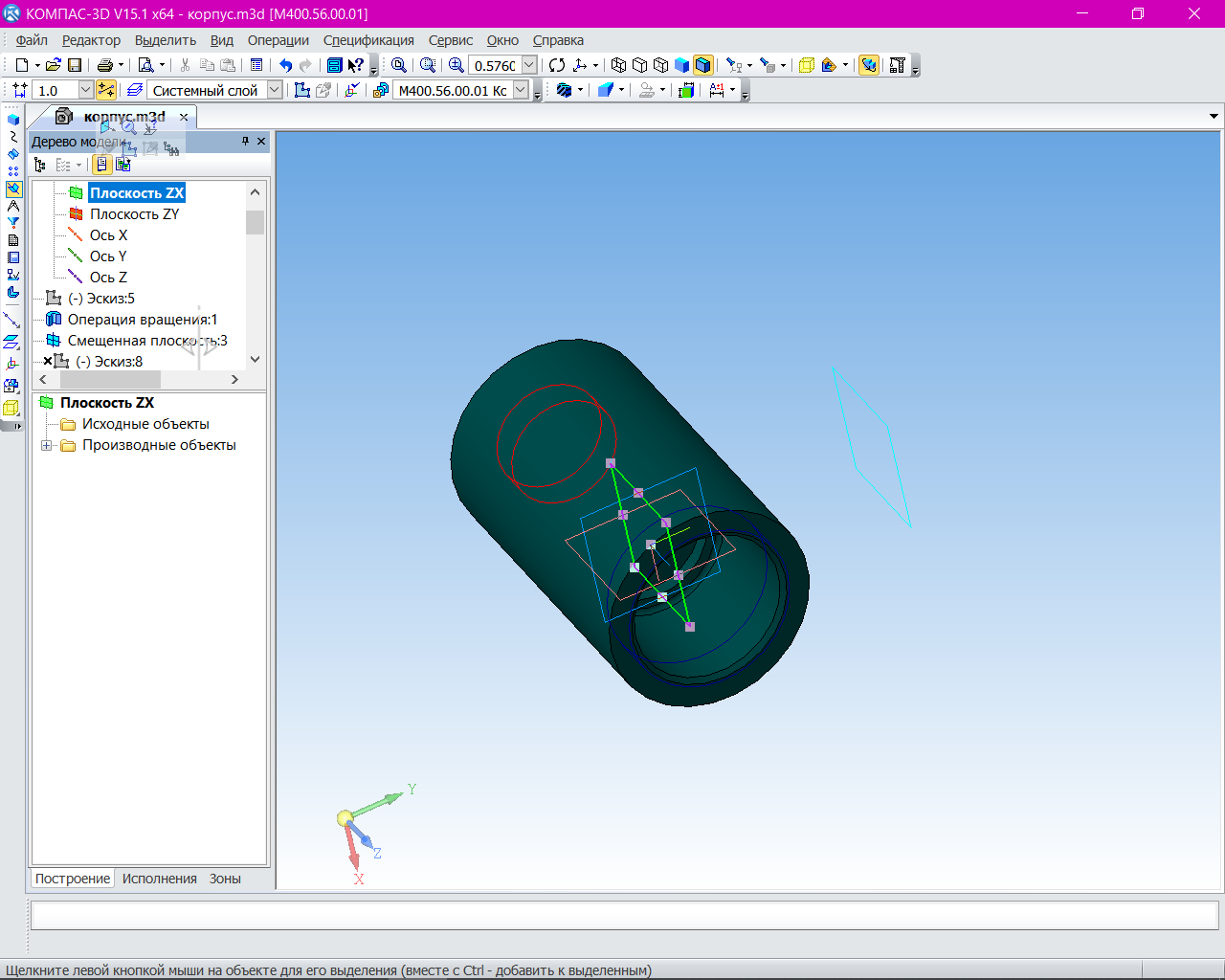

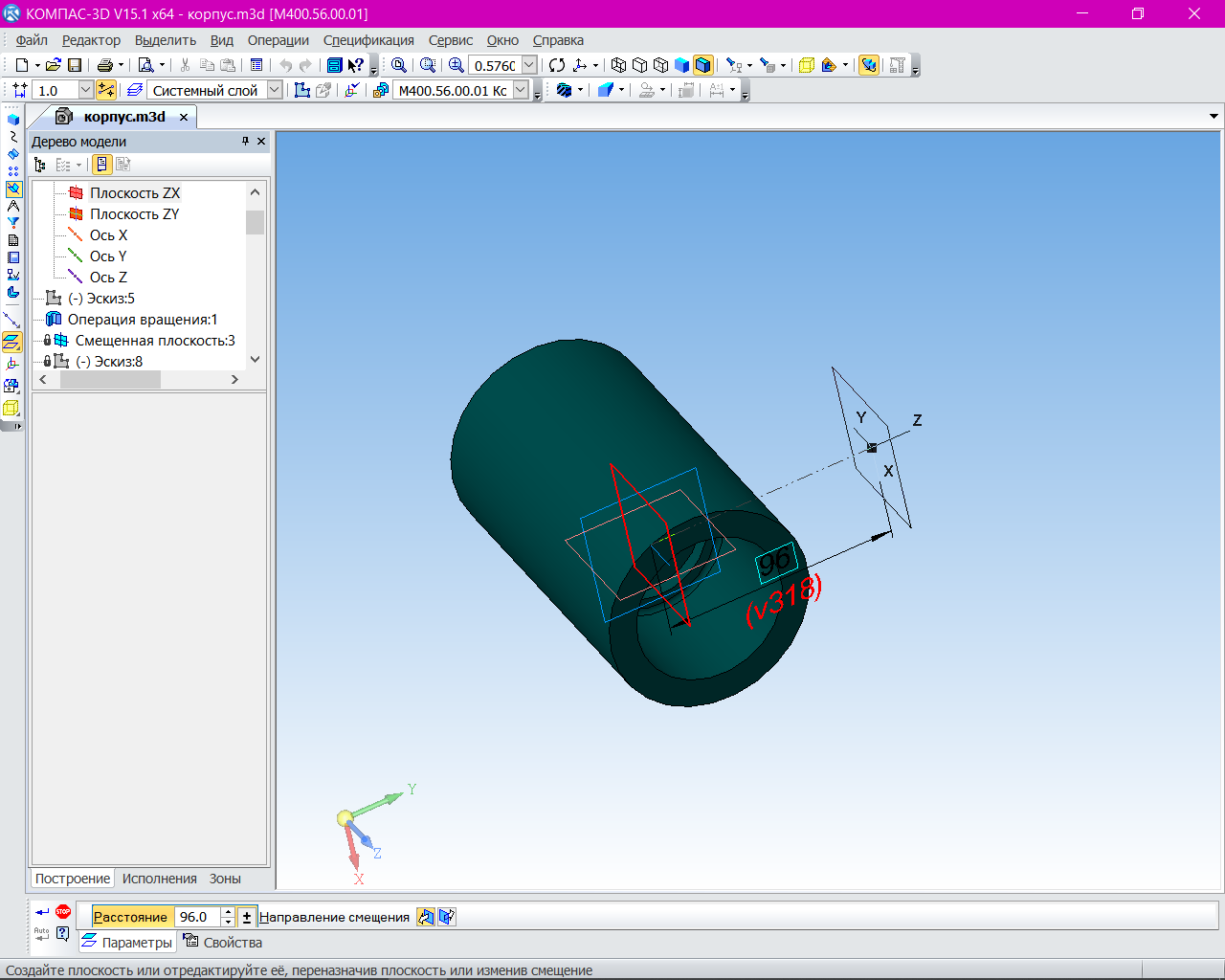

6. Для построения бокового отвода используем функцию «Смещенная плоскость»

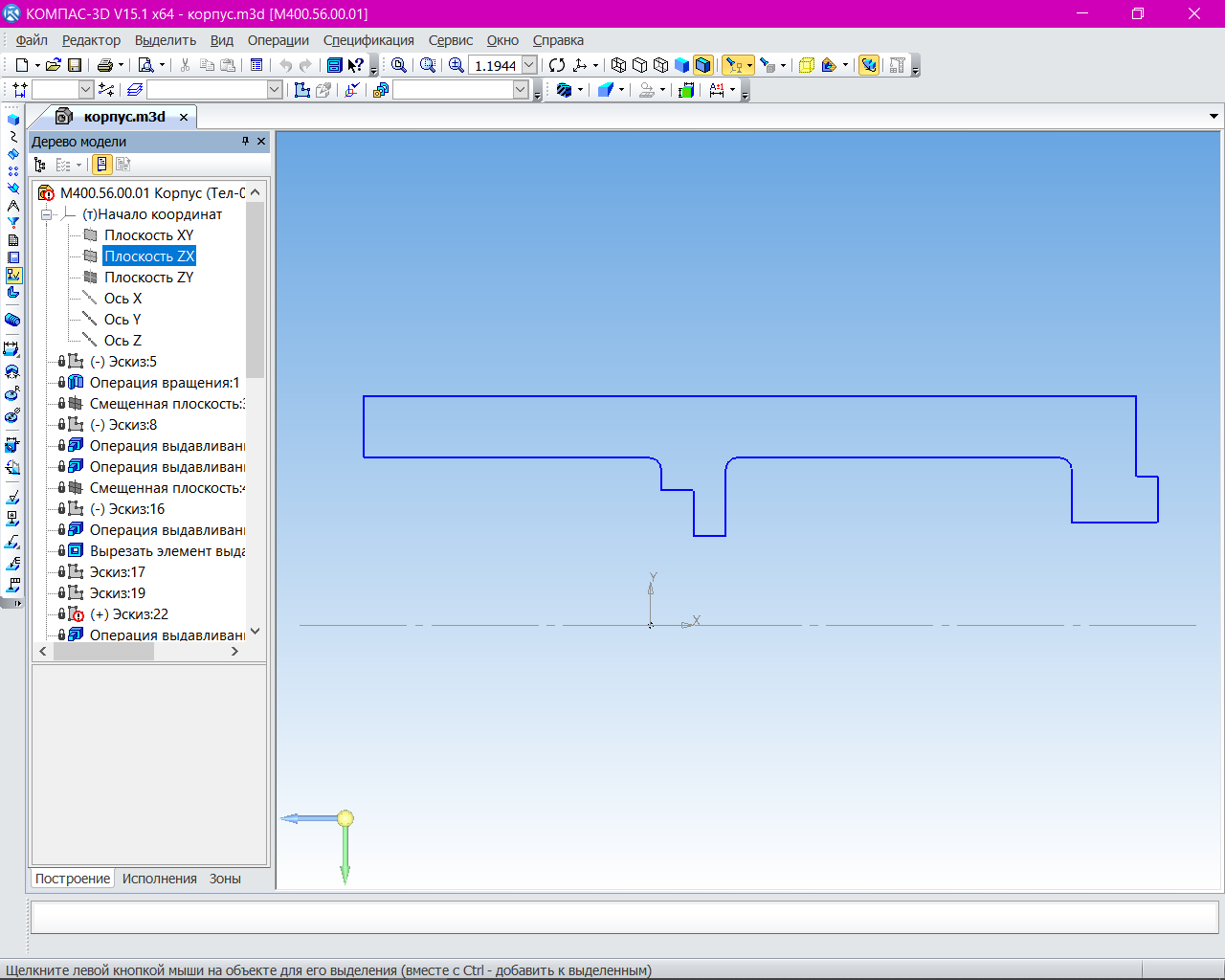

Выбираю плоскость «ZX» относительно которой будет производится смещение –рисунок 6.

Рисунок 6- выбор плоскости «ZX»

Получаем смещенную плоскость на необходимое расстояние-рисунок 7.

Рисунок 7 – смещенная плоскость.

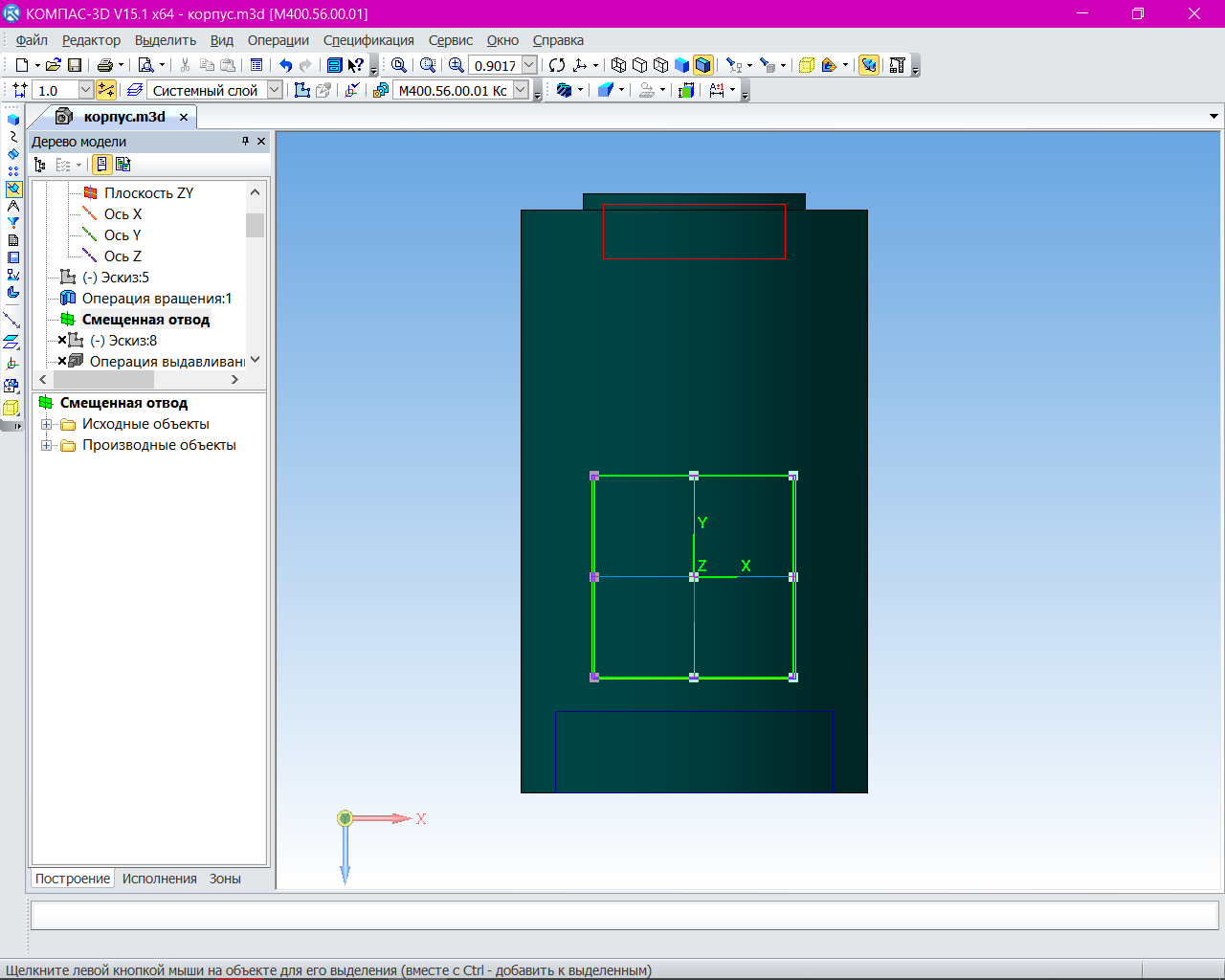

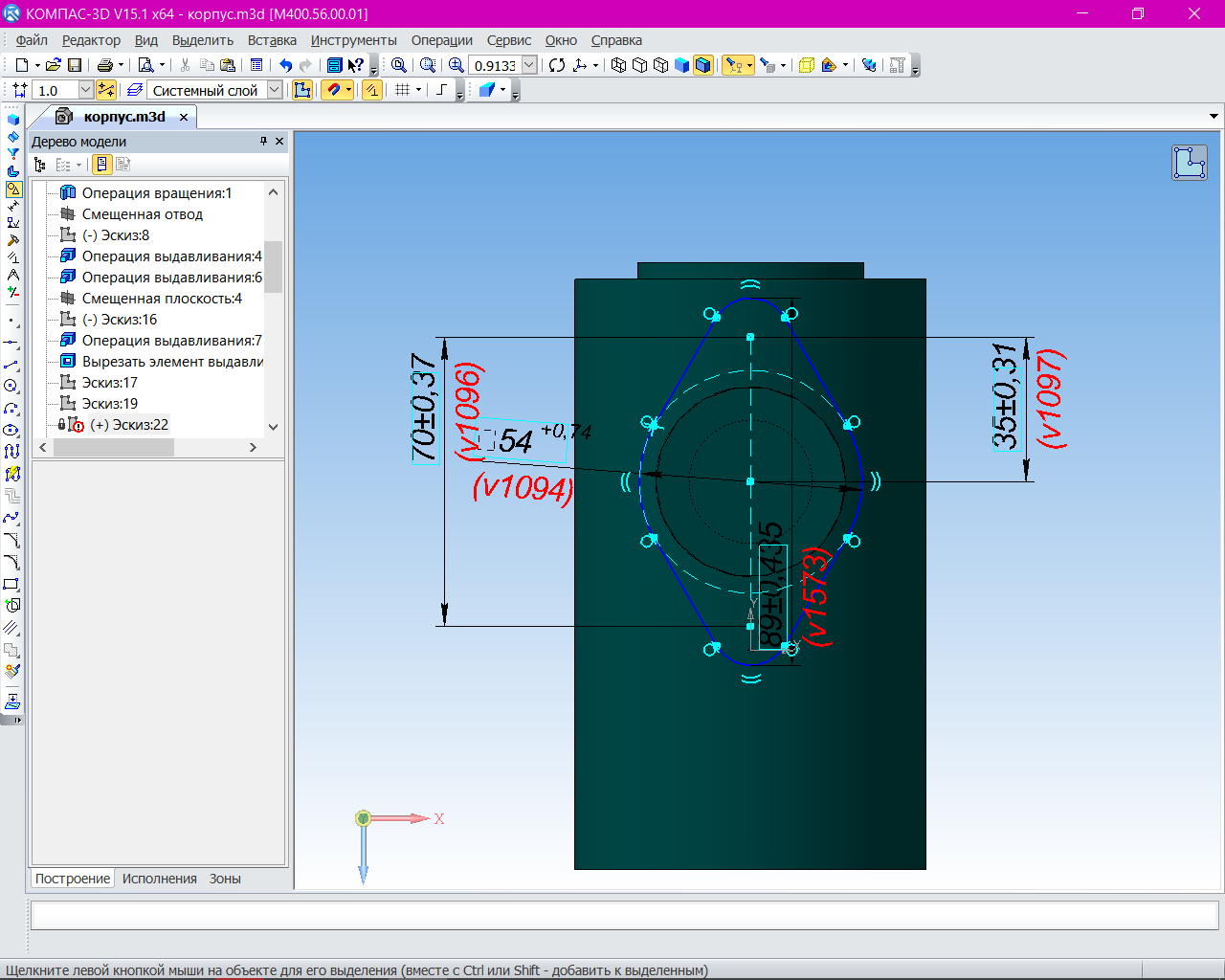

7. Далее выделяем полученную плоскость –«Эскиз»- рисунок 8:

Рисунок 8- область построения эскиза.

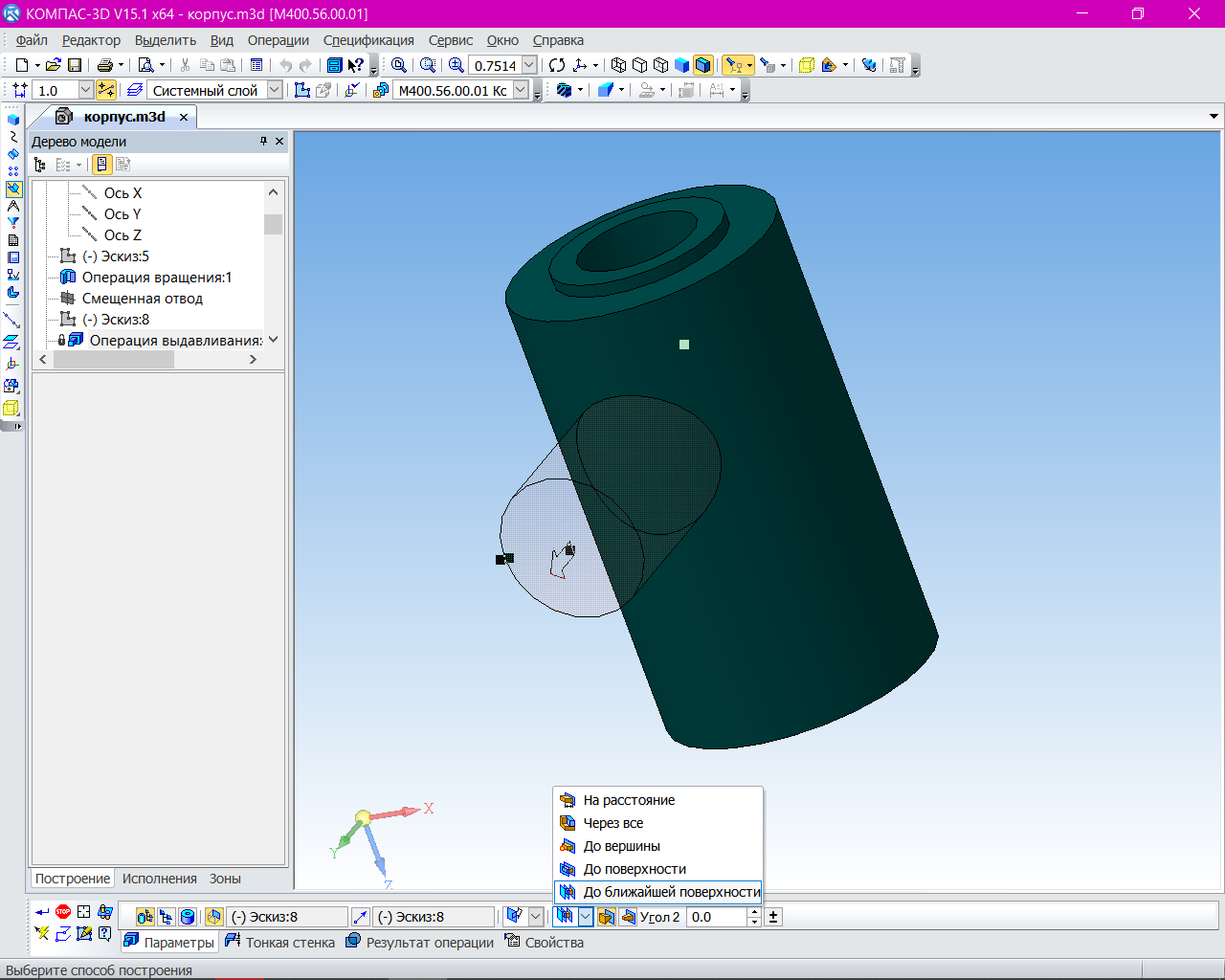

8. Строимокружность ,при помощи «операции выдавливания» получим боковой отвод – рисунок 9

Рисунок 9- выдавливание до ближайшей поверхности

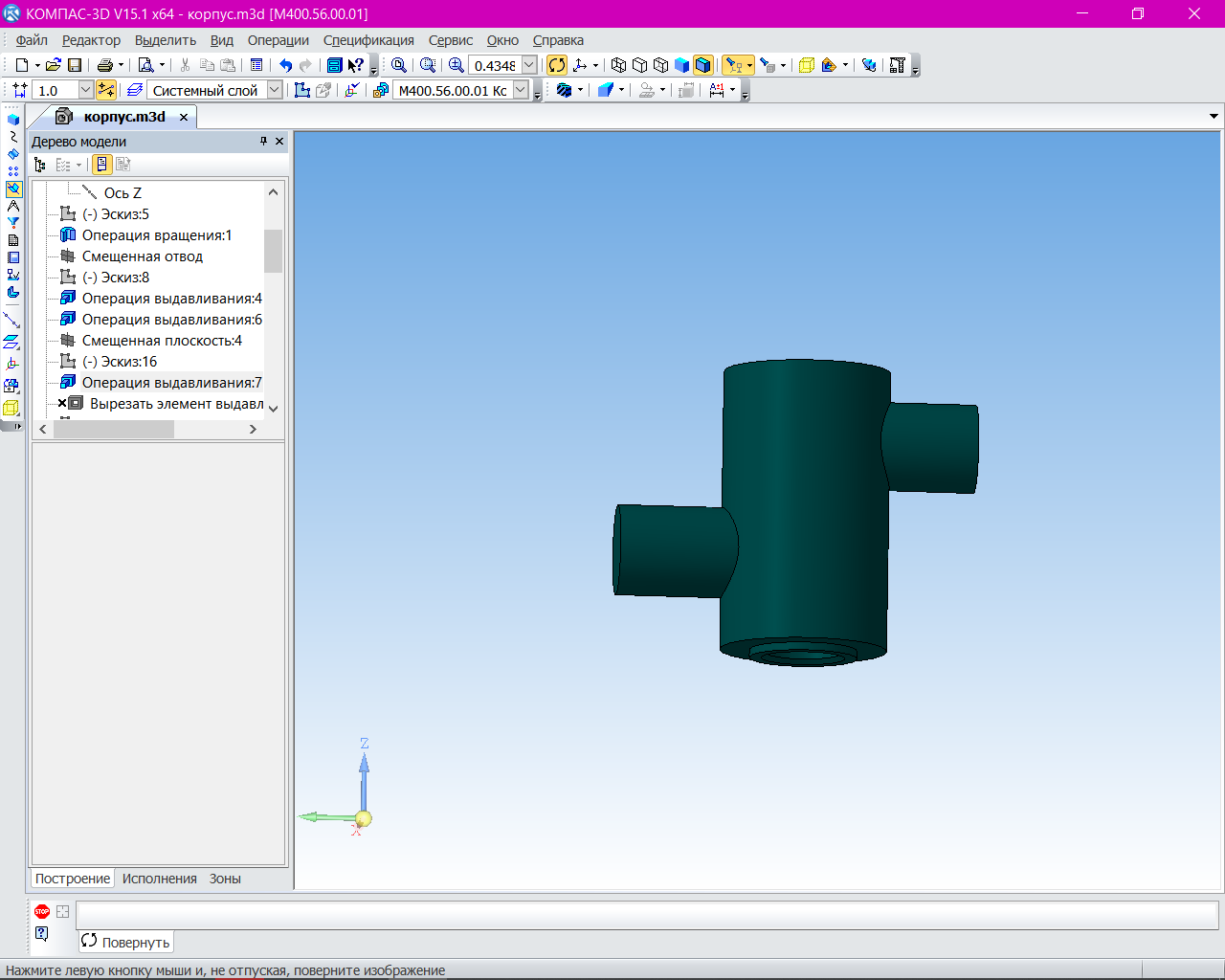

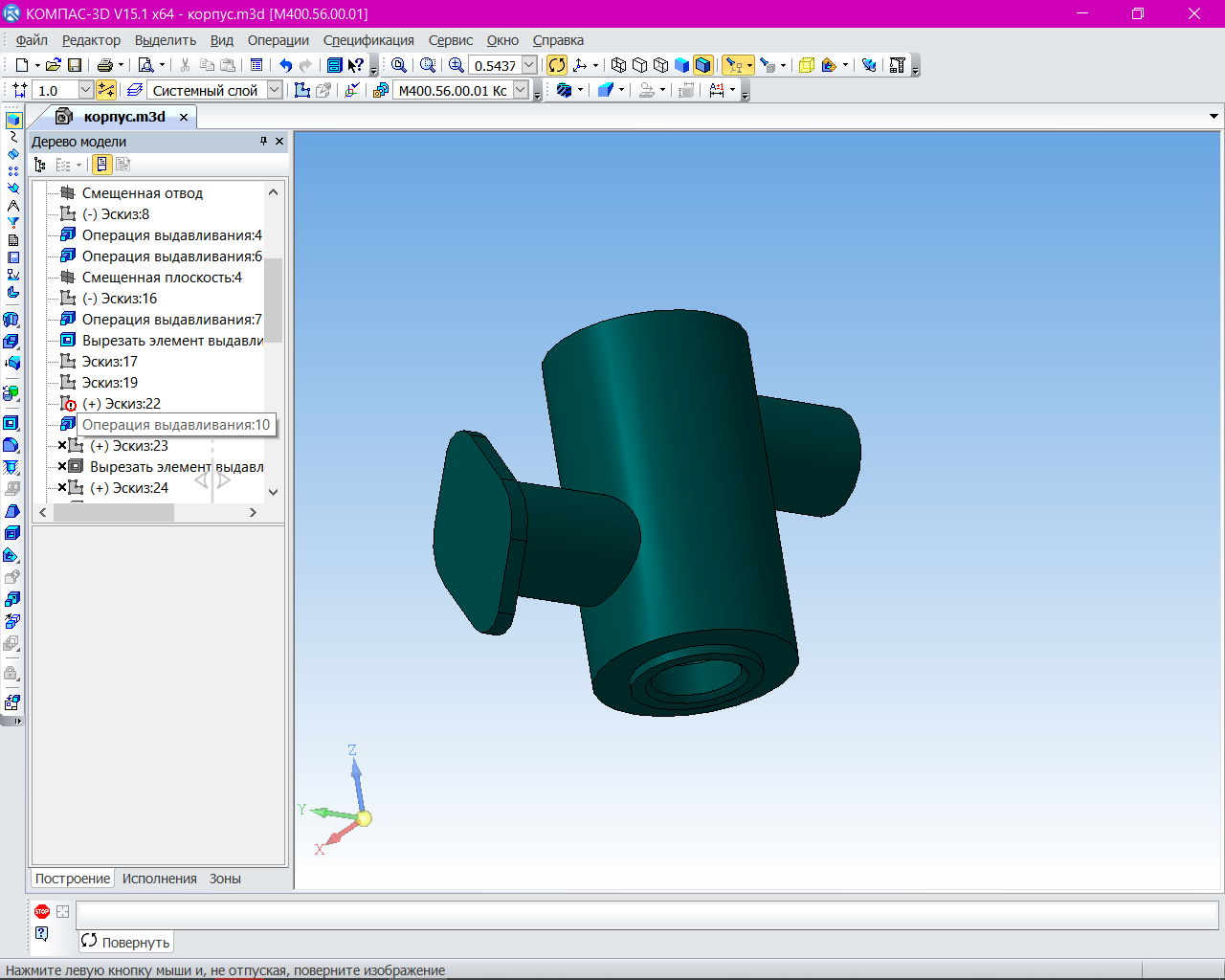

9. Аналогично получаем вторую смещенную поверхность и строю второй боковой отвод - рисунок 10:

Рисунок 10 – вторая смещенная плоскость

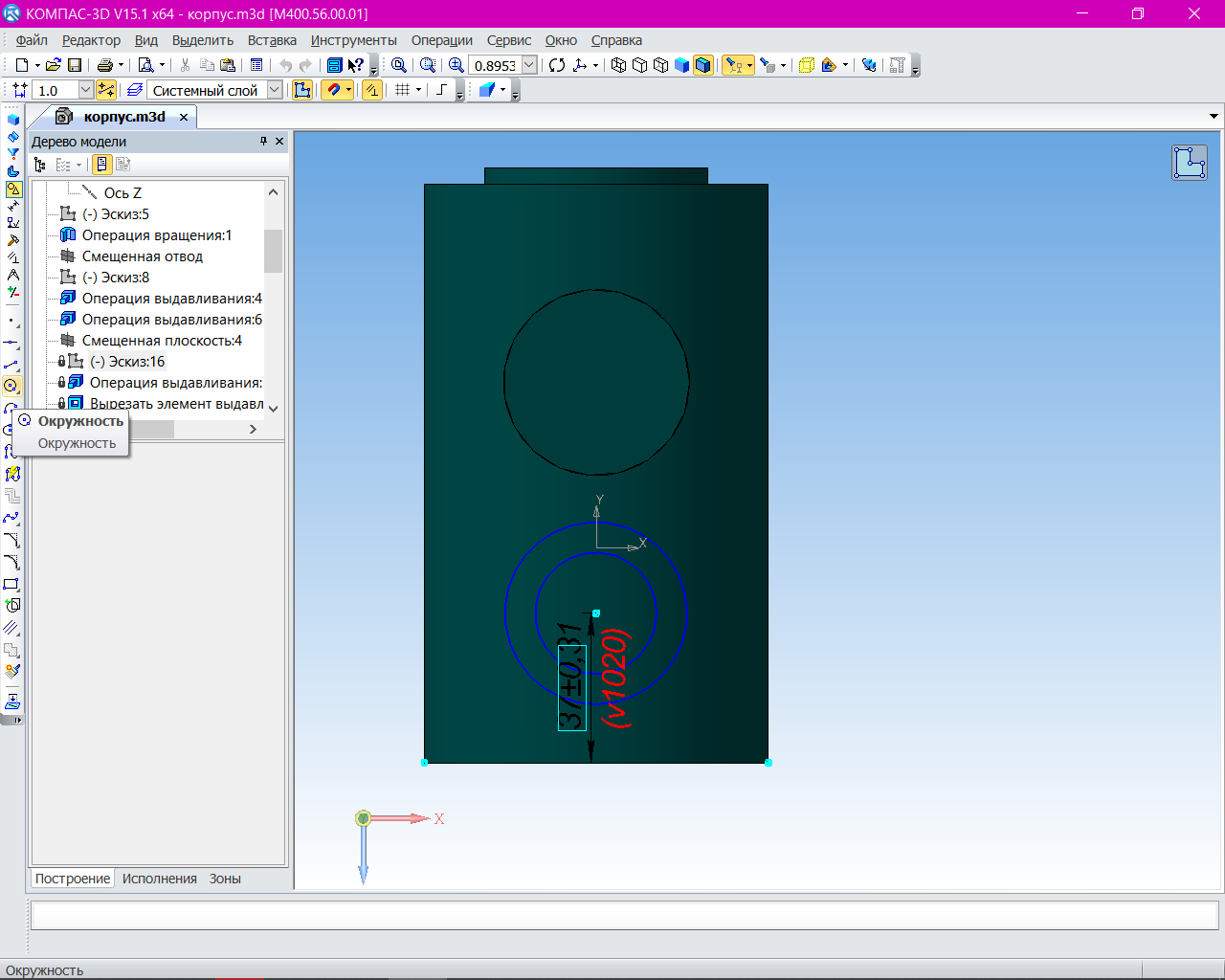

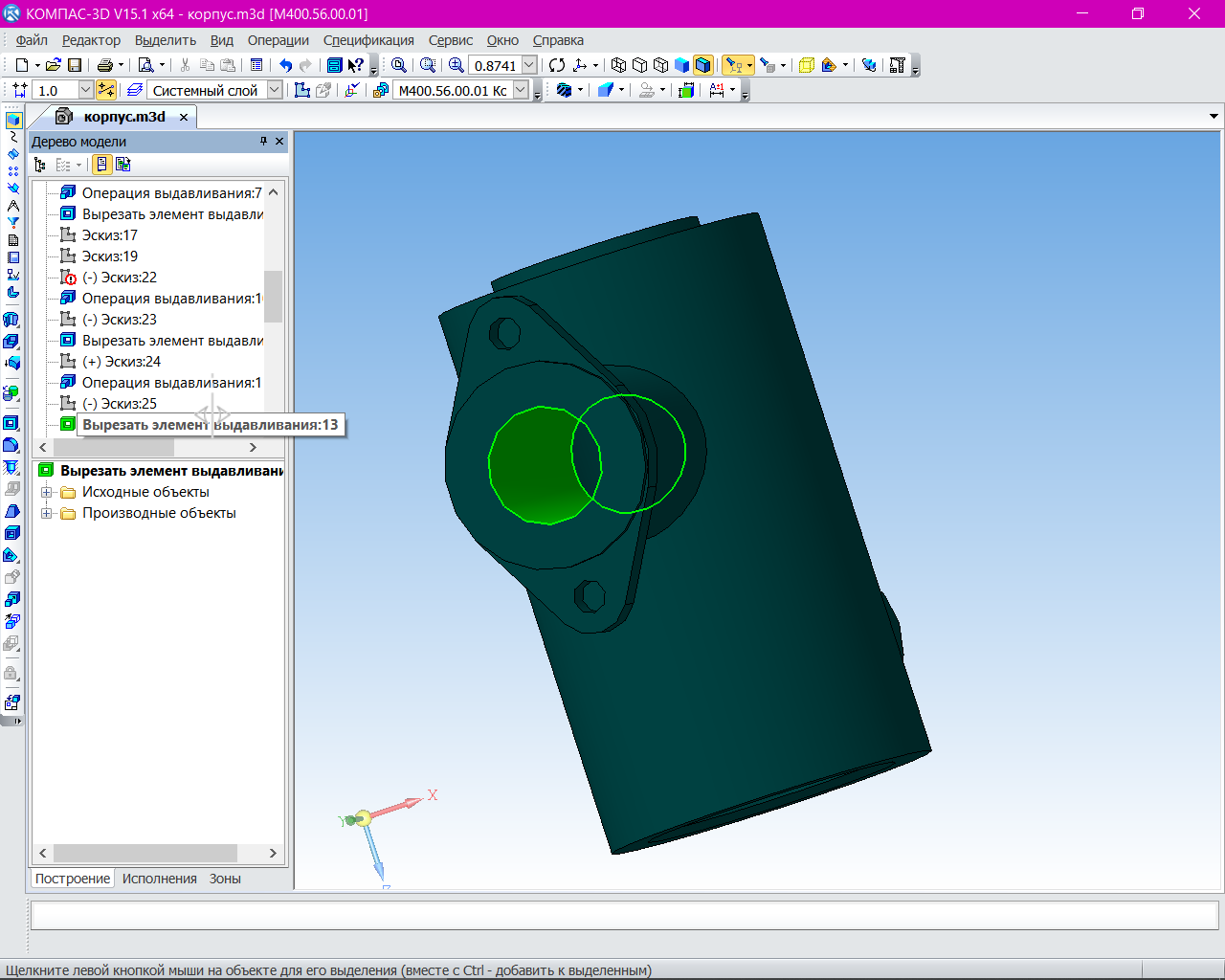

Корпус с двумя боковыми отводами , для получения в них сквозных отверстий-Эскиз - строим окружность из центра полученной детали

10. Далее выбираем функцию «вырезать выдавливанием»

До поверхности

![]()

Получаем отверстие в боковом отводе

Рисунок 12- отверстие бокового отвода

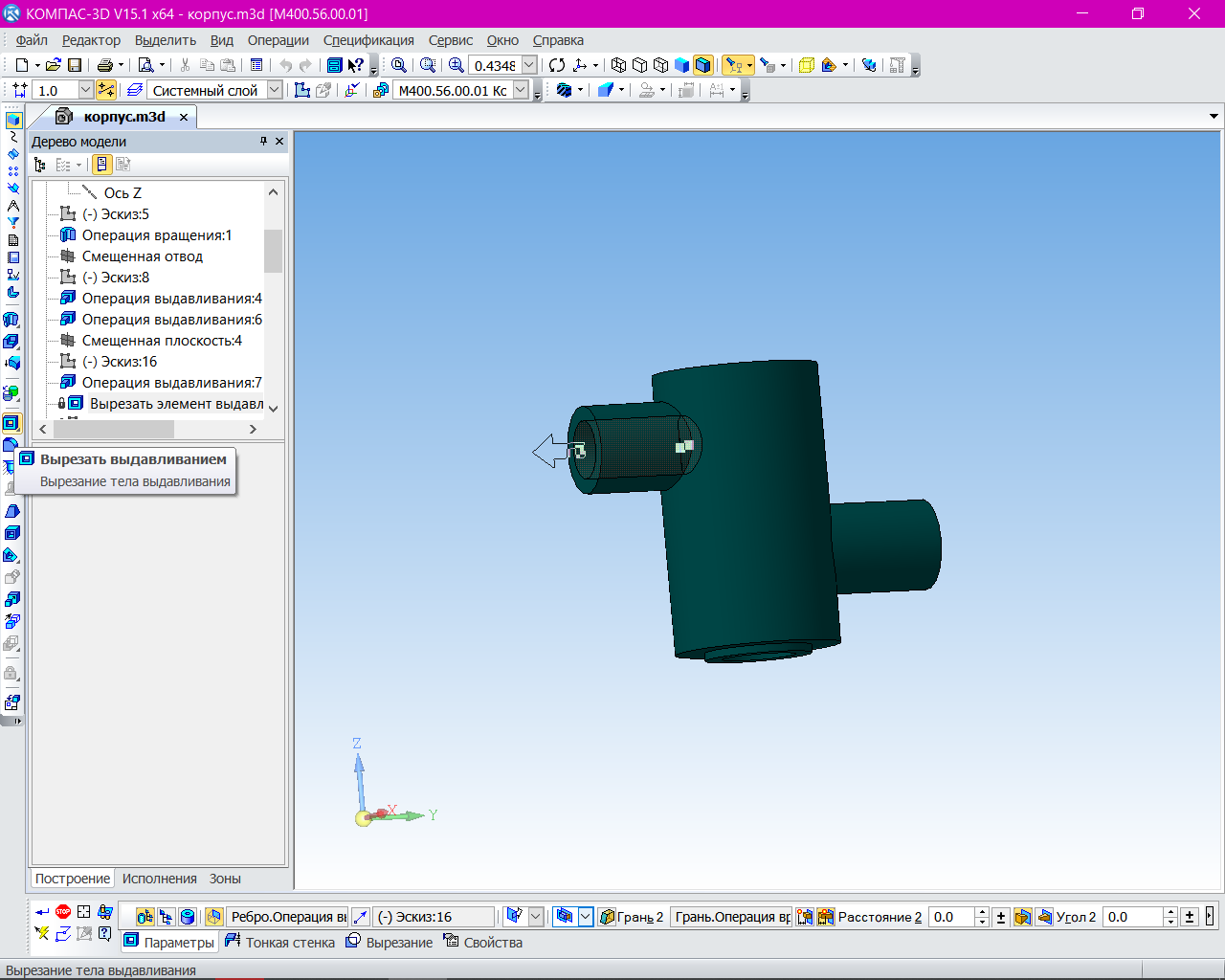

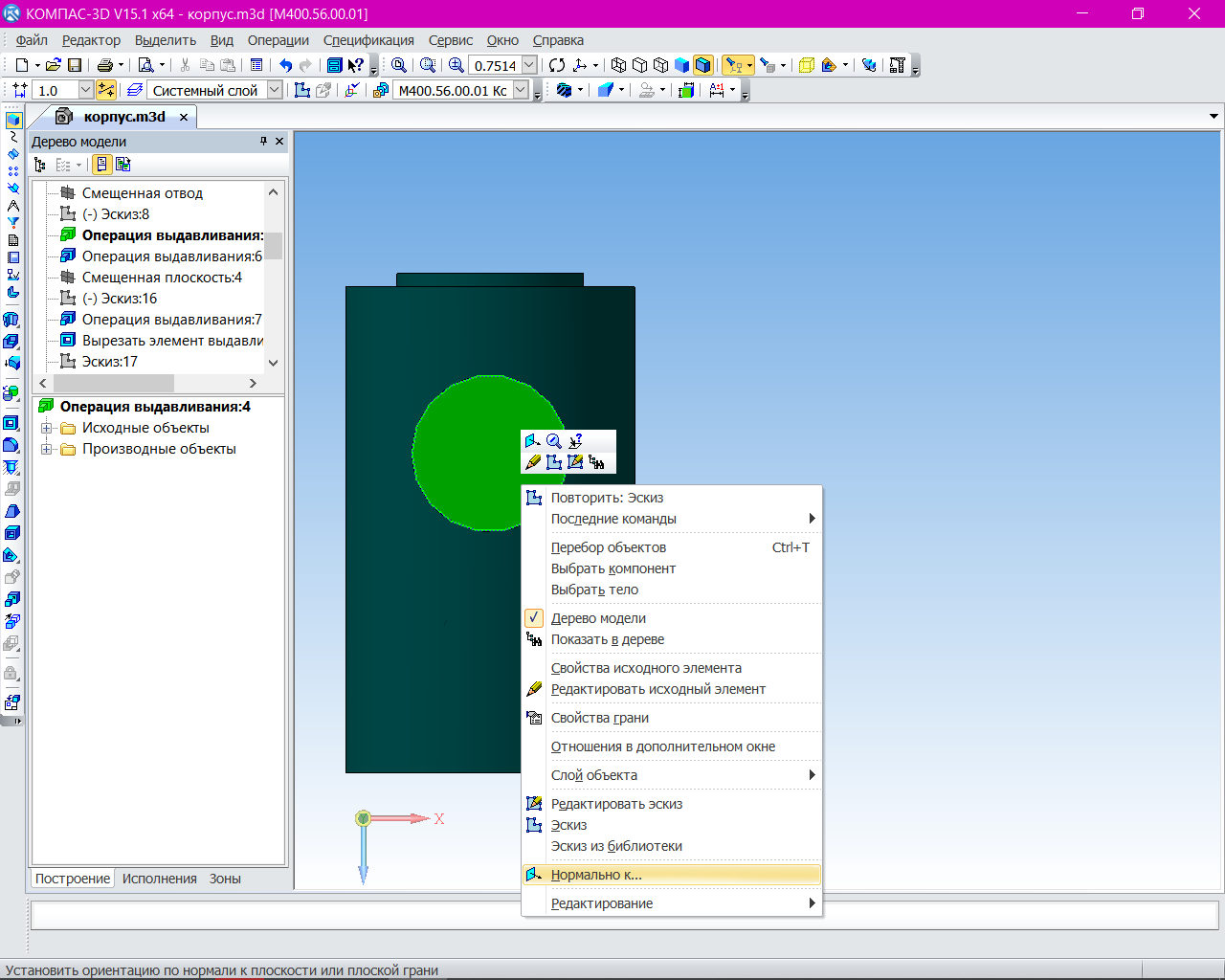

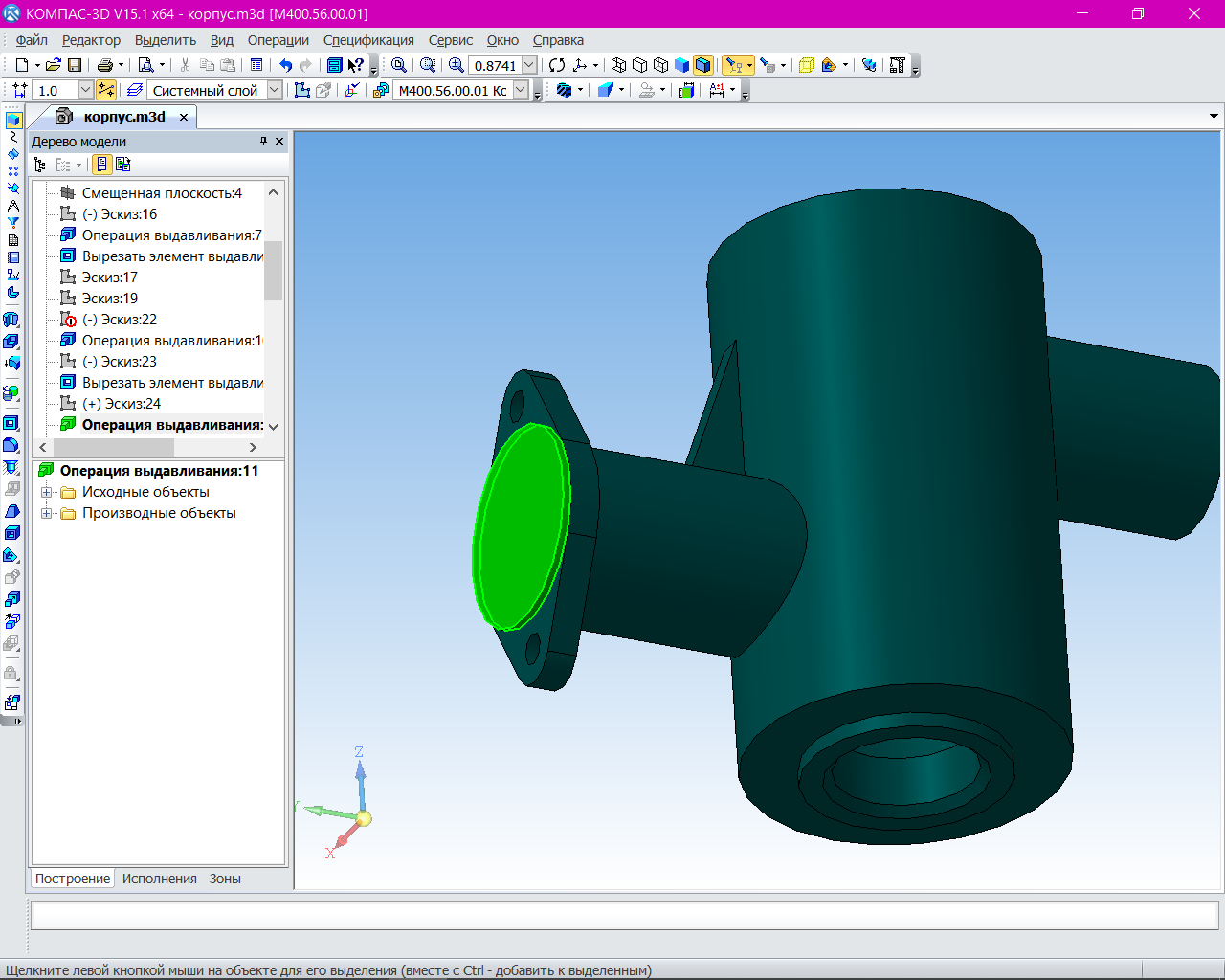

11.

Для получения фланца крепления тройника

выбираем поверхность для построения-

правой клавишей мыши выводим контекстное

меню выбираем –

Рисунок 13 – припязка с поверхности

Рисунок 14- эскиз фланца

Рисунок 15 –выдавливание фигуры

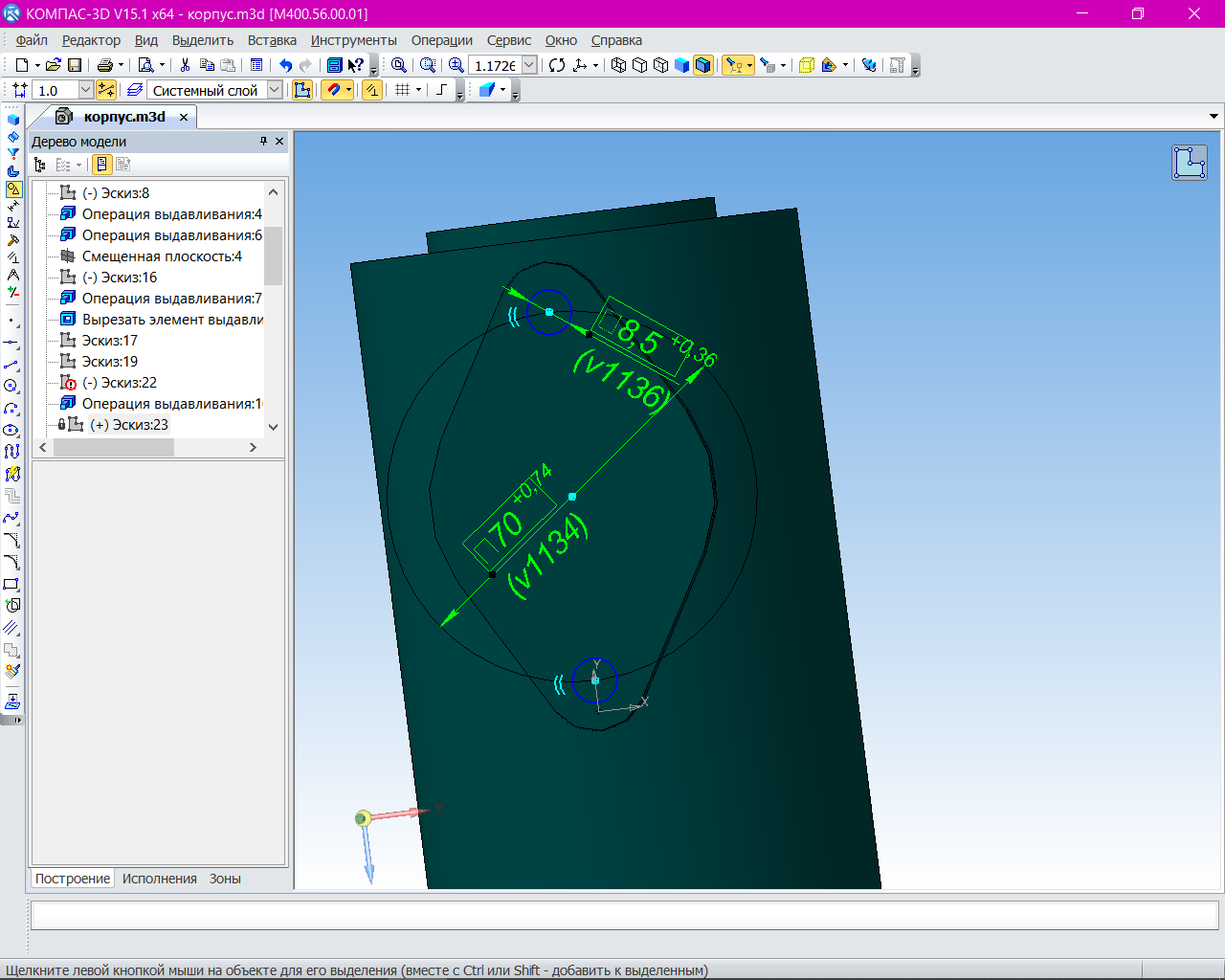

12. На поверхности фигуры в режиме «Эскиз» строим две окружности диаметром 8.5 мм. нарасстоянии от центра 35мм.

13. При помощи команды «вырезать выдавливанием» получаем два сквозных отверстия для болтов.

14. «Эскиз» - окружность-«операция выдавливание»

строим выступ на нужное расстояние, показано на рис. 17.

Рисунок 17- Формирование выступа

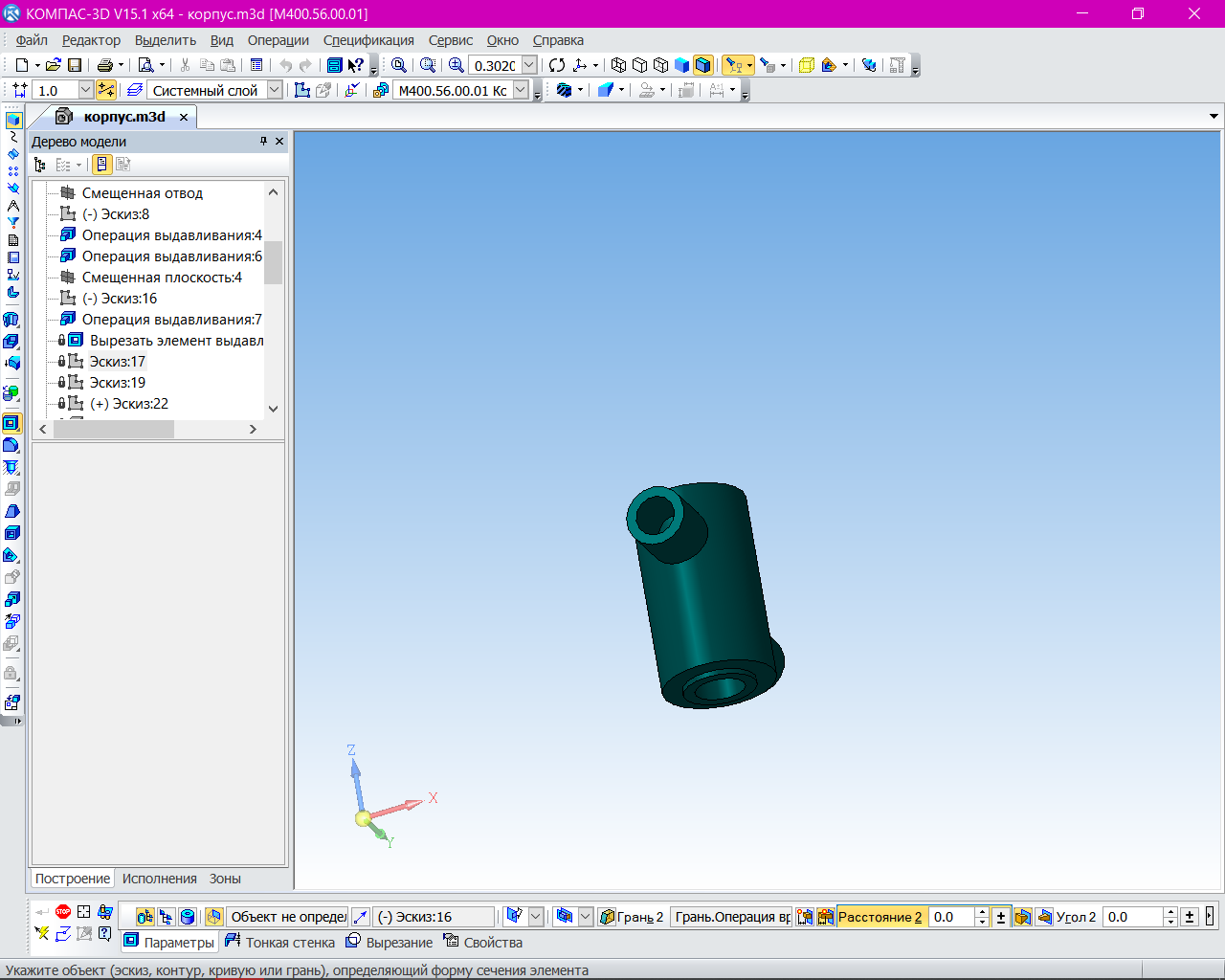

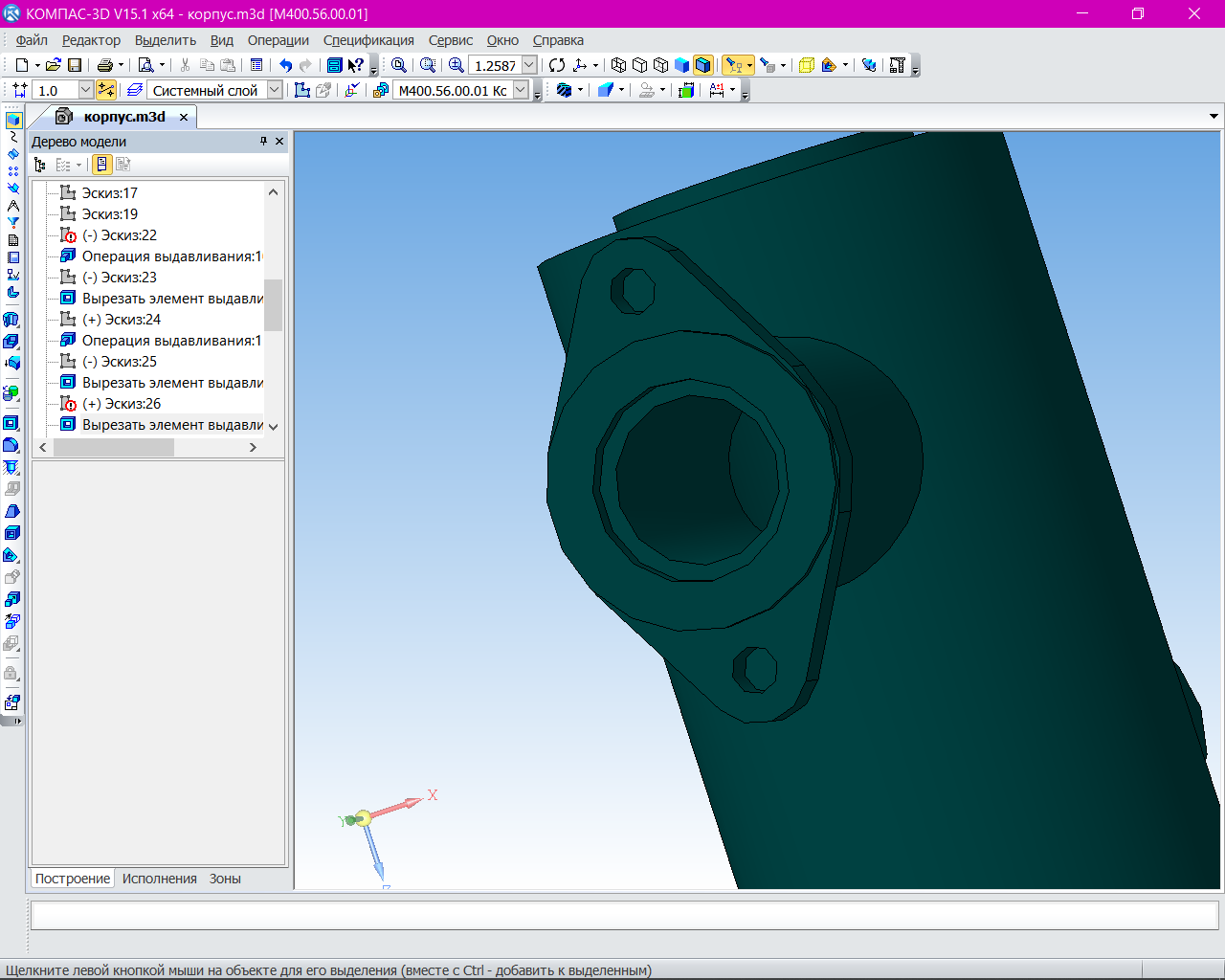

15. «Эскиз»-строим окружность из центра фланца –«вырезать выдавливанием» получим сквозное отверстие в боковом отводе , как показано на рис.18.

Рисунок 18- выдавливание отверстия

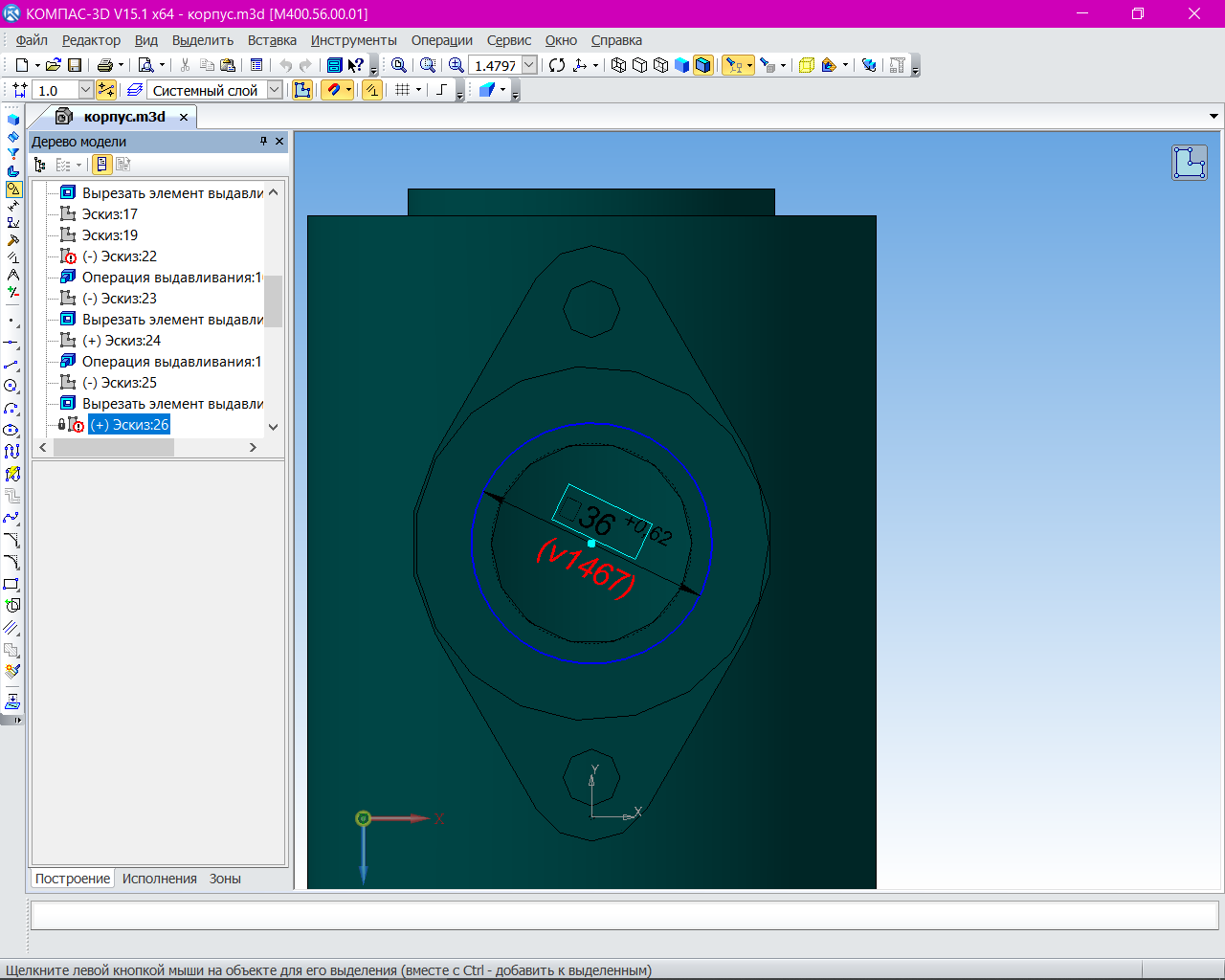

16. «Эскиз»- строимокружность диаметром 36 мм. -

17. «Врезать выдавливанием»- получим канавку для размещения уплотнительного кольца

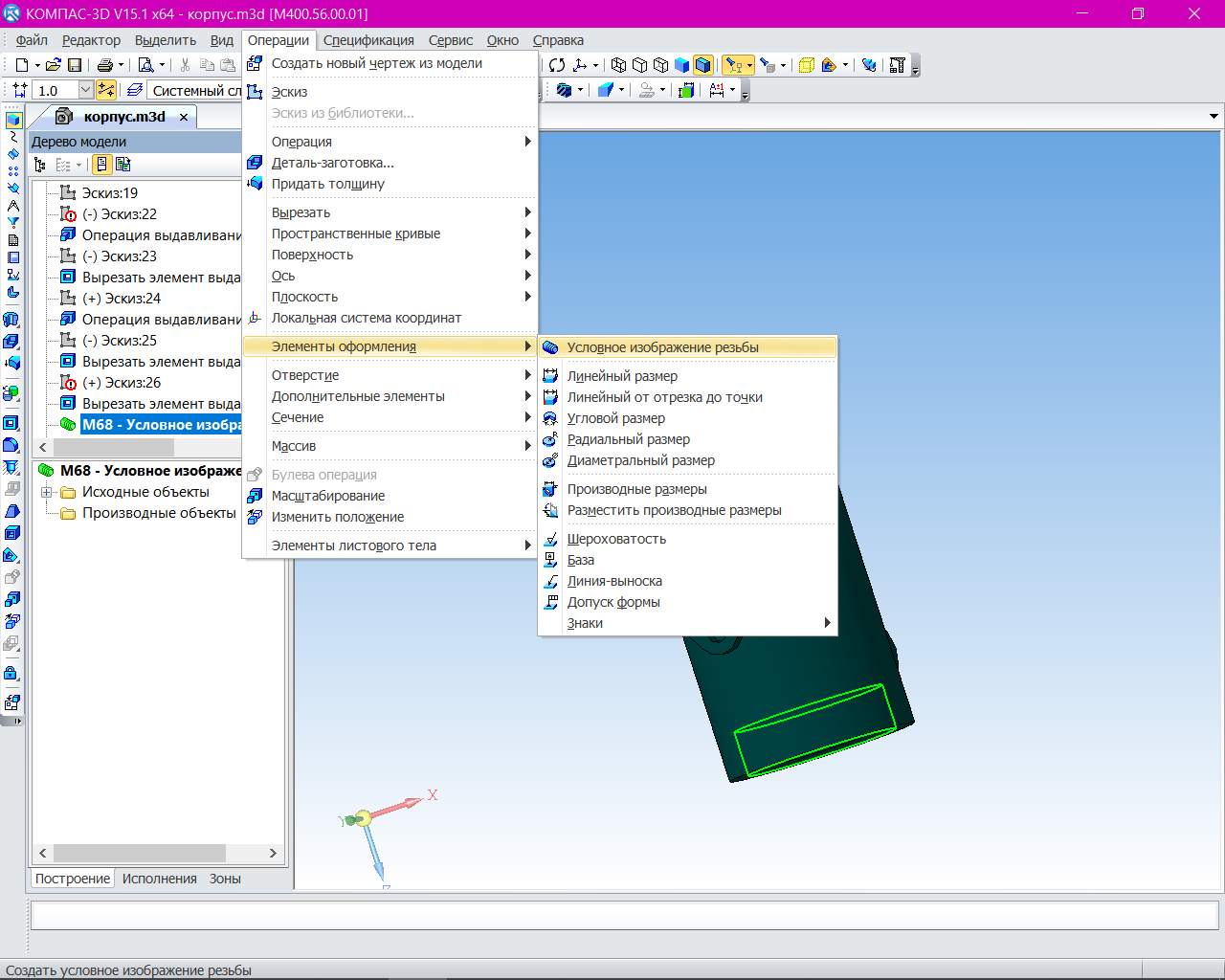

18. Для указания резьбы: нажимаем «Операции»-левая кнопка мыши из контекстного меню выбираем- «Элементы оформления»-условное изображение резьбы, как на рис. 19.

Рисунок 19- условное обозначение резьбы

19. В зависимости от диаметра и шага, выбираем необходимый нам тип резьбы-указываем курсором на поверхность, для размещения резьбы

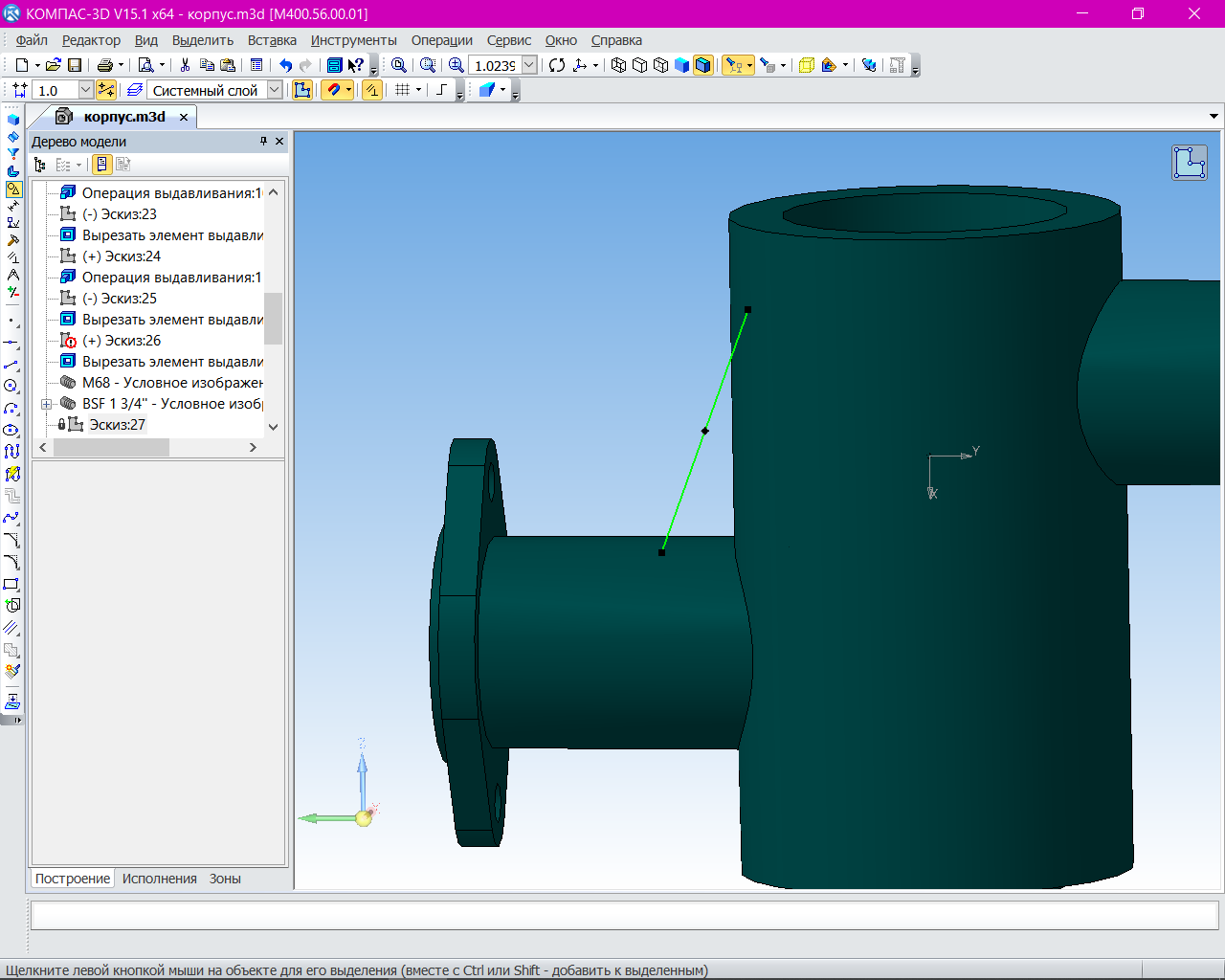

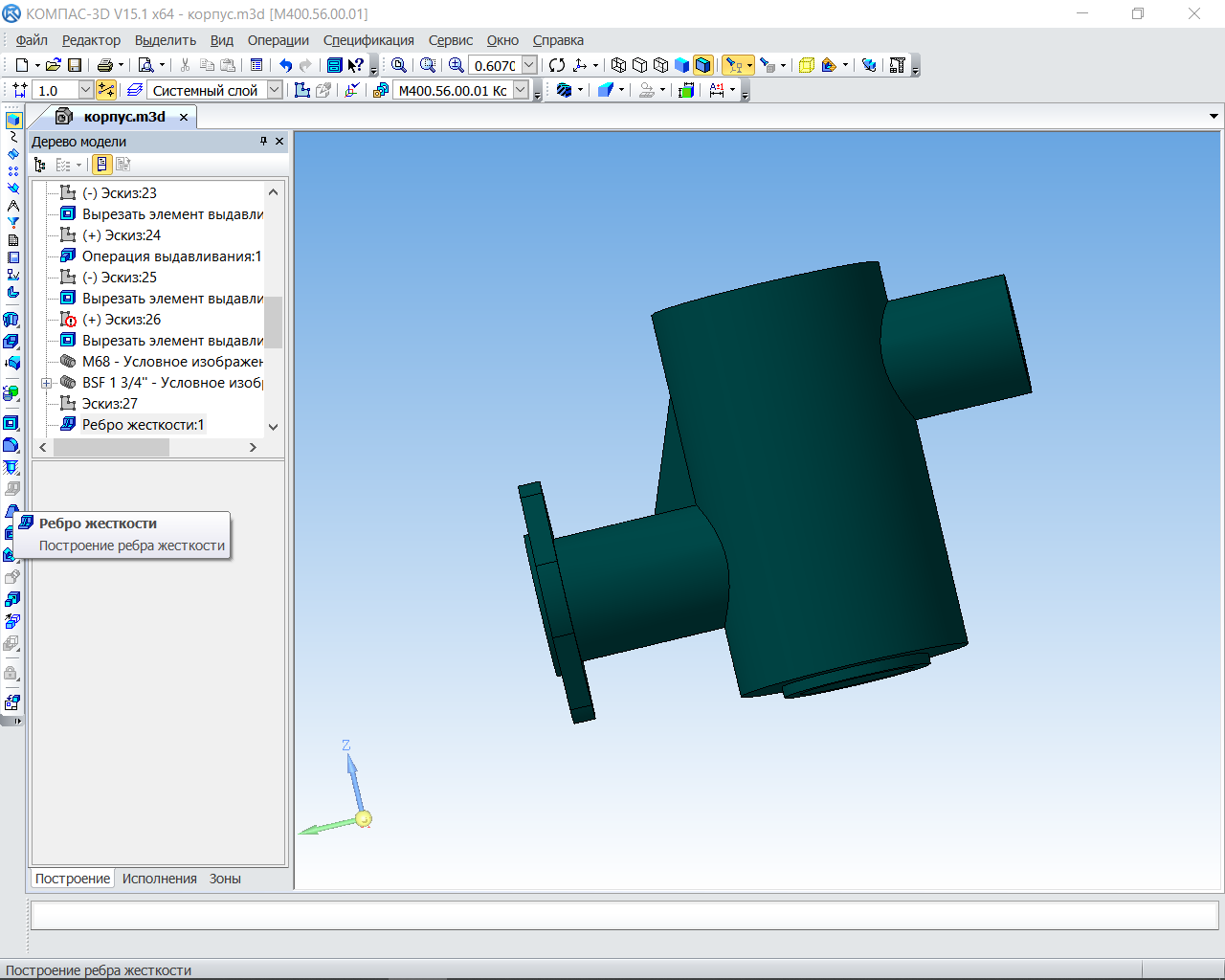

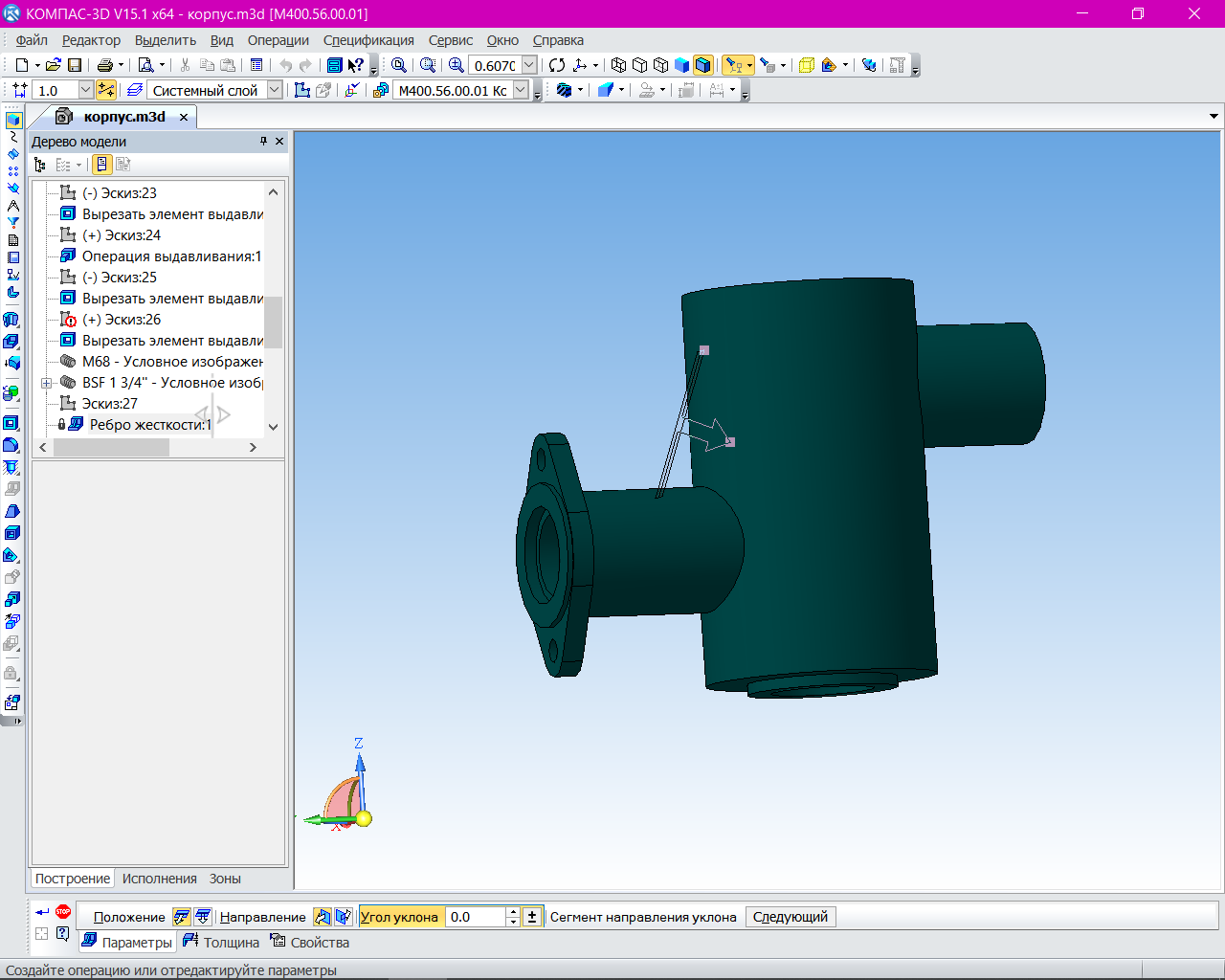

20. Построение ребра жесткости –«Эскиз» -строим отрезок немного заходя за границы детали.

21. Выравниваем расположение от центра детали -используя функцию «ребро жесткости»

строим ребро на детали рисунок 21.

Рисунок 21- Построение ребра жесткости

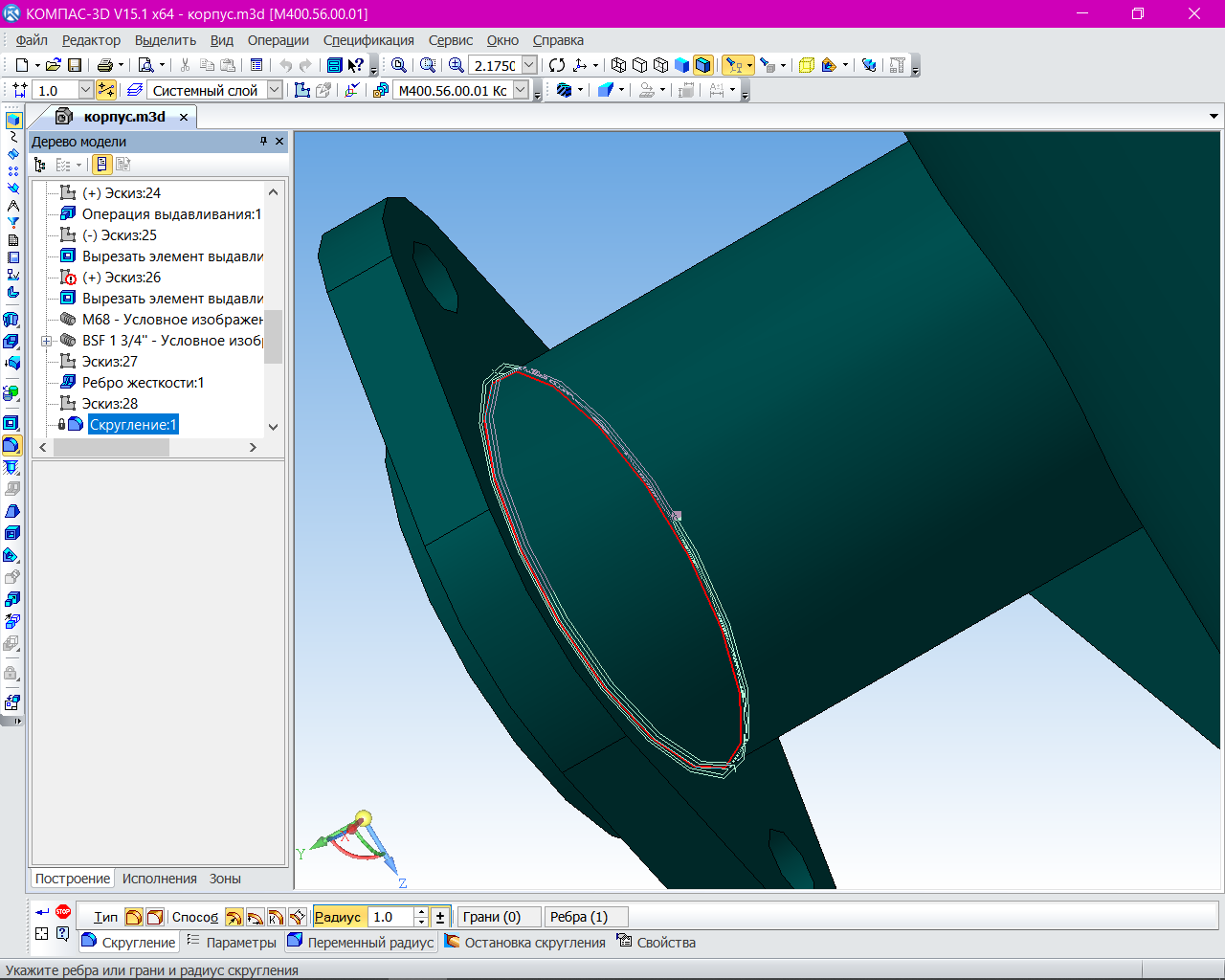

22.

«Эскиз»- «скругление»![]() производим скругление сопрягаемых

поверхностей указав необходимый радиус.

Показано на рис. 22.

производим скругление сопрягаемых

поверхностей указав необходимый радиус.

Показано на рис. 22.

Рисунок 22 –Скругление

Используя команду «фаска»- аналогично проставляем фаски, указав расстояние и направление.

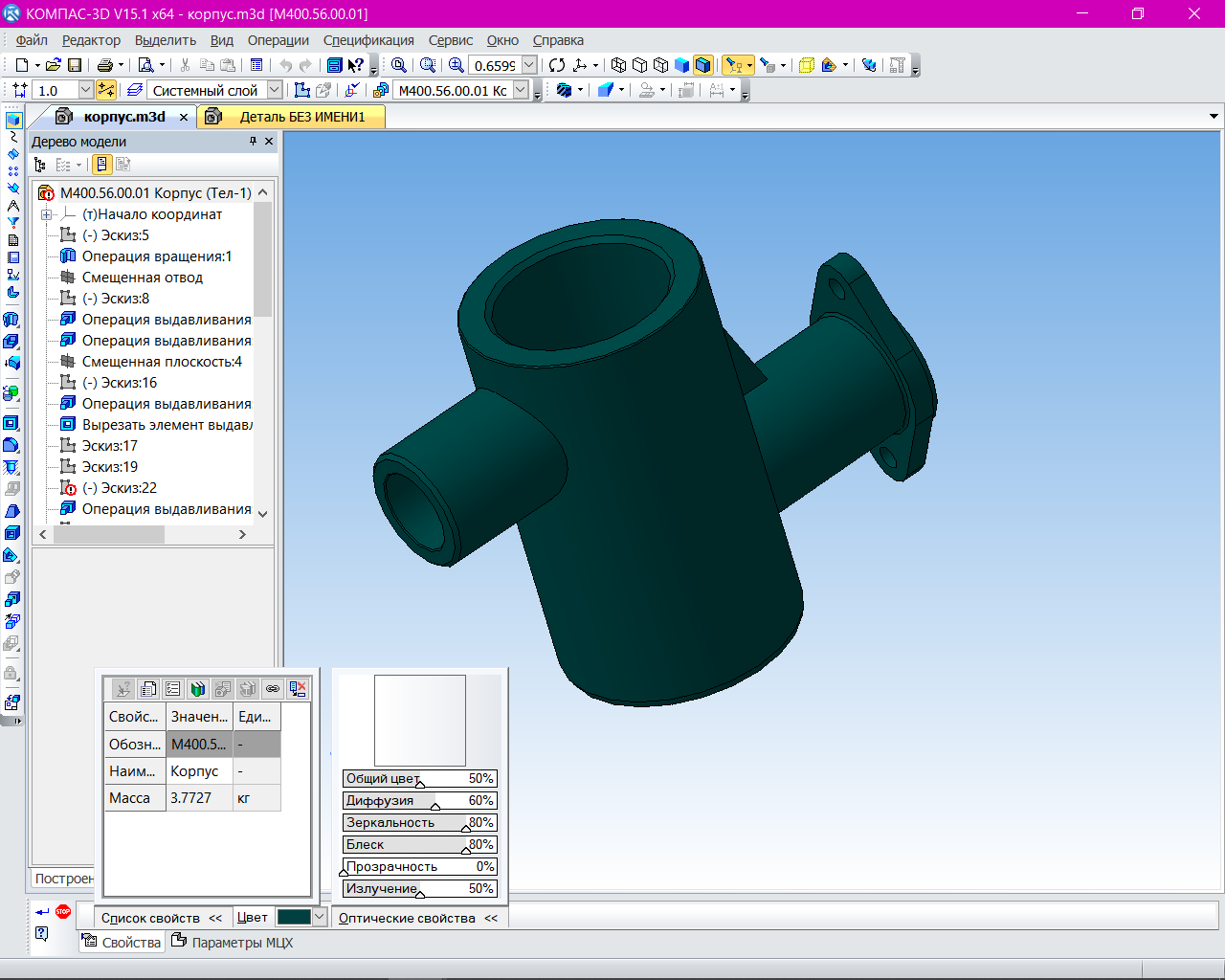

Выполнив все действия мы получили модель «Корпус» в формате 3d.

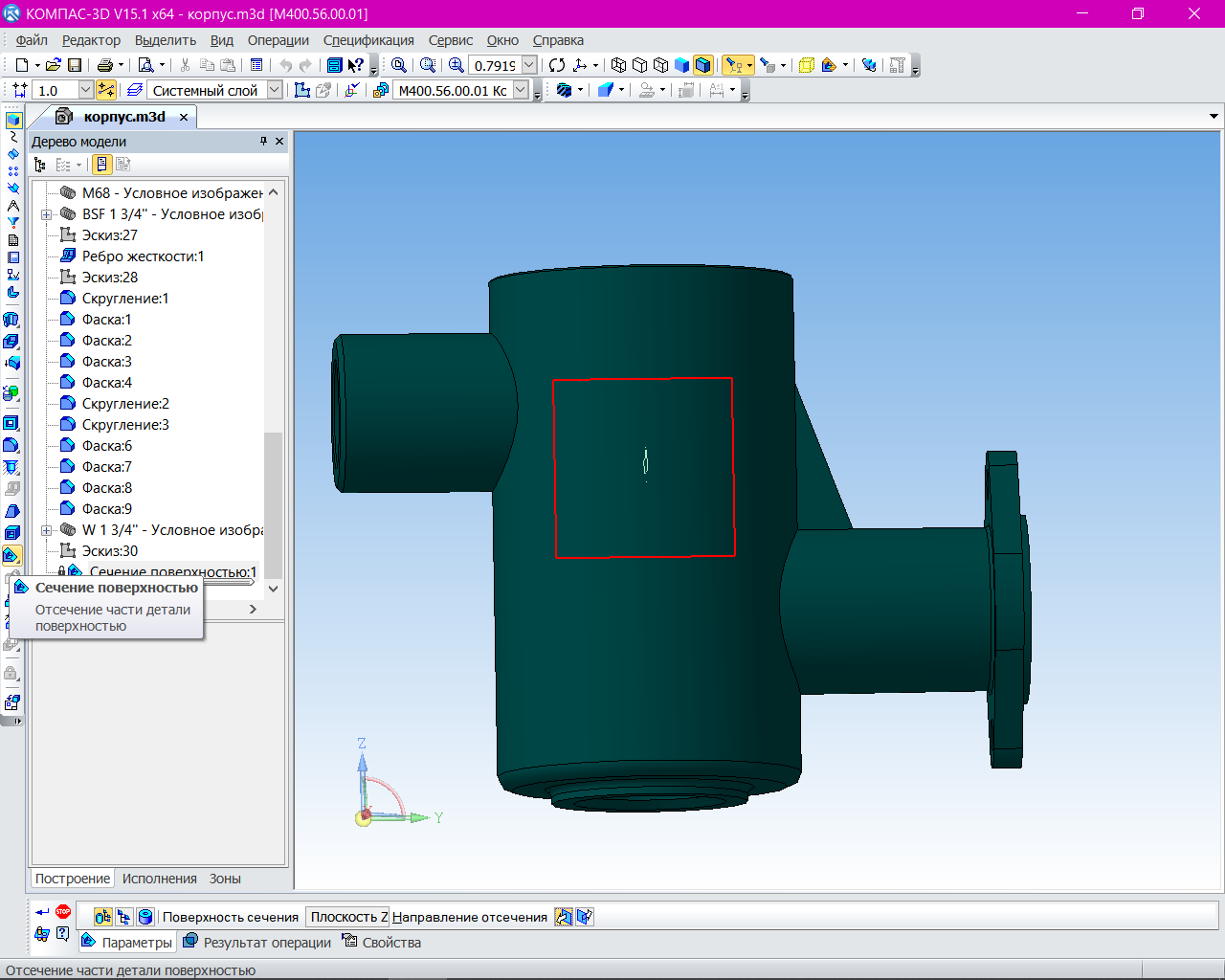

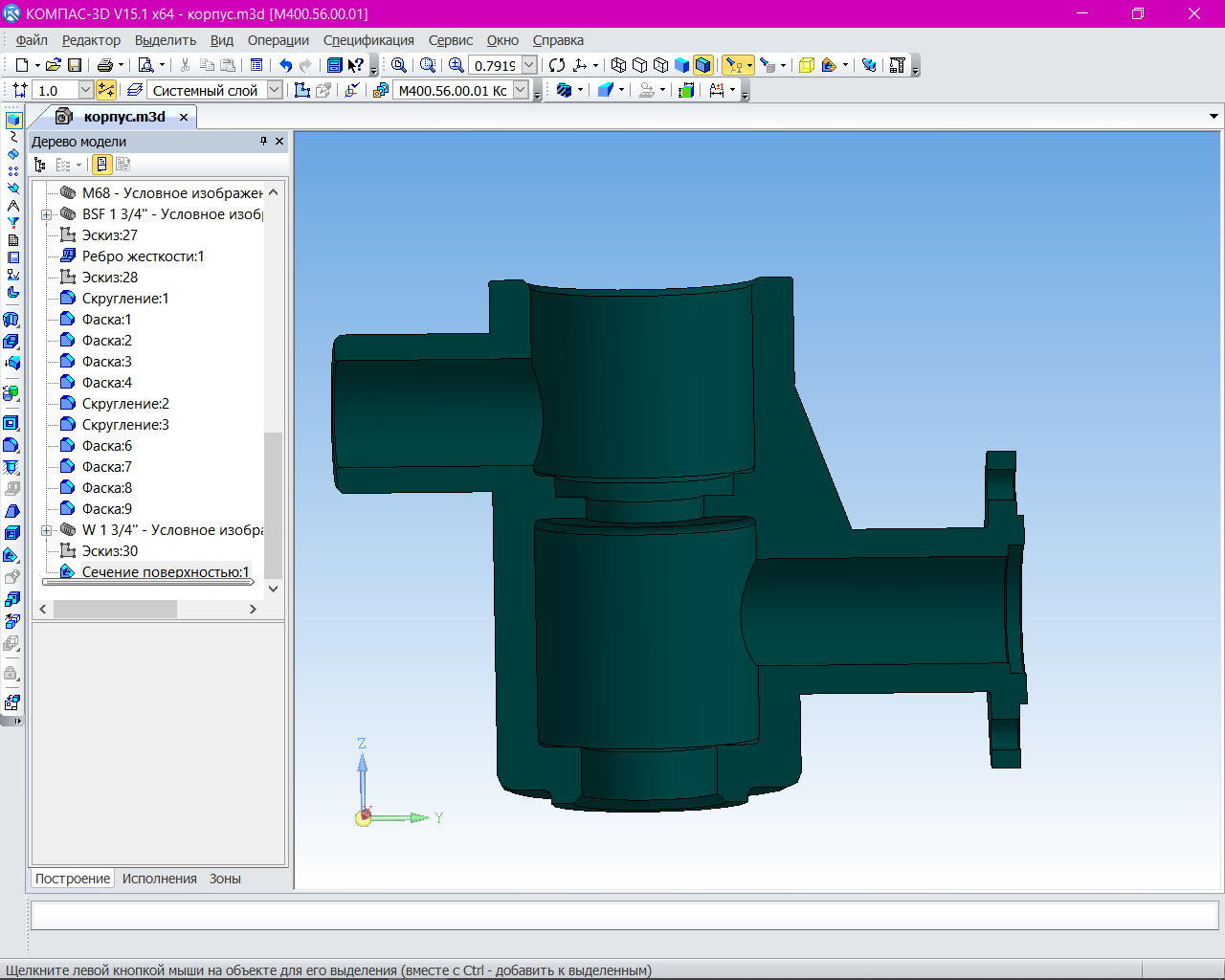

24. Для отображения внутренних полостей детали и проверки правильности выполнения операций построения детали использую инструмент

Получим рассеченную деталь в нужной нам плоскости-рисунок 23.

Рисунок 23-Сечение плоскостью

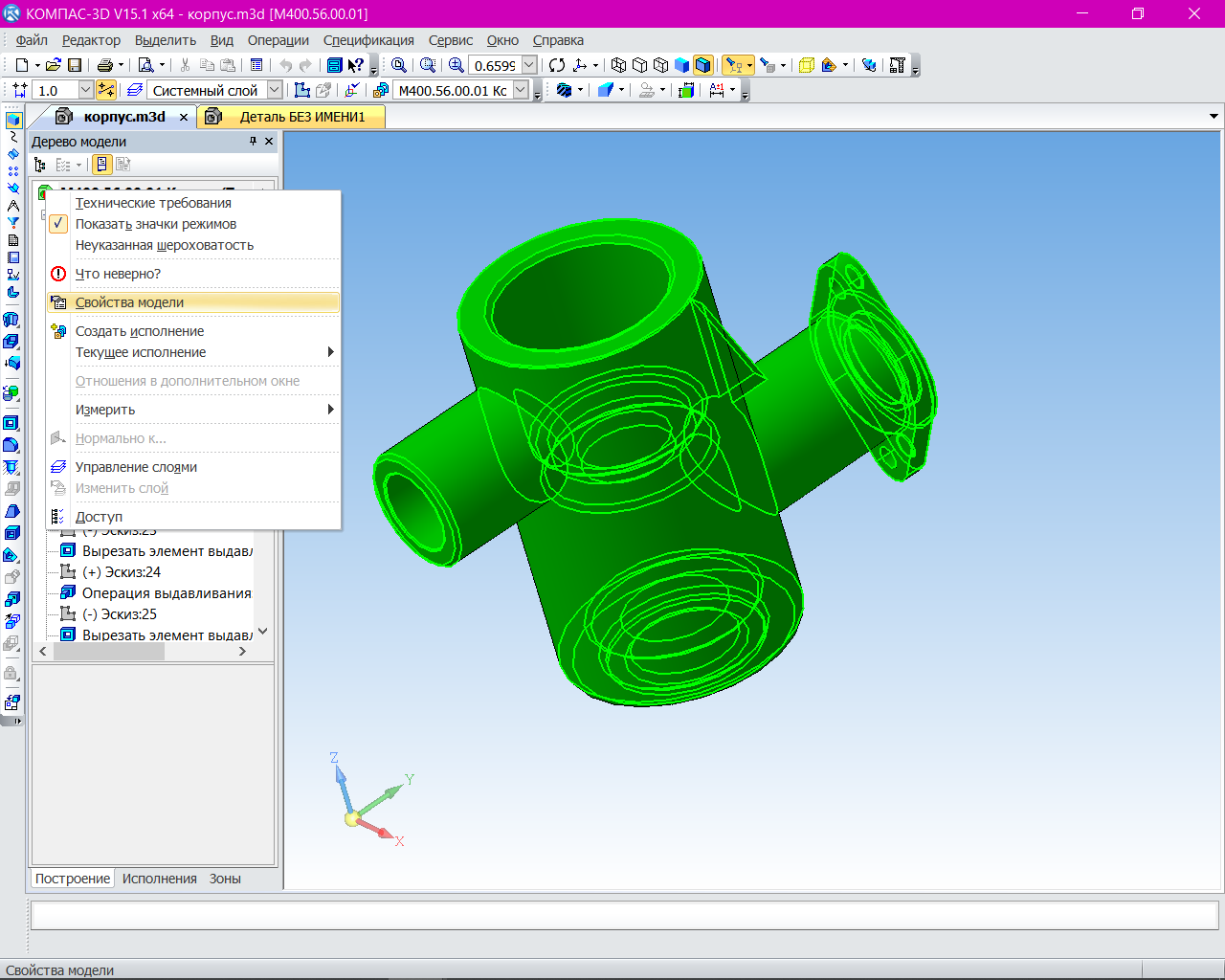

25. Убедившись в том что все поверхности детали выполнены правильно,перходим в самое начало «Древо модели»

Правой клавишей мыши нажимаем на :

![]()

В контекстном меню выбираем «свойства модели»

Рисунок 24-изменение названия номера,цвета и материала детали.

В строке состояния поочередно выбираем и заполняем строки :

Наименование – название детали согласно задания

Обозначение – номер чертежа и позиция в специффикации

Выбирая пункт «параметры МЦХ» (Вычисление массоцентровочных

характеристик тел)- позволяет осуществлять расчеты массы и объема детали (сборки), координаты центра масс, плоскостных, осевых и центробежных моментов инерции. Возможен расчет плоских фигур, тел вращения (или секторов тел вращения) и тел выдавливания. При расчете объемных тел можно выбирать значения плотности материала из справочной базы или вводить их с клавиатуры. Все расчеты производятся в текущей или специально назначенной системе координат.

26. Назначаем материал из которого будет изговленна деталь,если материал не указан в задании ,руководствуюсь тем ,что в большинстве случаев корпус вентиля изготовливается из металла , выбираем материал «серый чугун» так как этот материал наиболее подходит для вентиля данного типа.

Функция«цвет»- для изменения цвета модели , это поможет различать детали на сборке.

Поскольку в сборке учавствует как правило несколько деталей,расмотрим создание моделей некоторых из них: