- •Курсовой проект (работа)

- •Задание

- •Введение

- •Исходные данные для проектирования

- •Технологический раздел

- •1.2 Определение типа производства и его характеристика

- •2 Технологическая часть

- •2.1 Выбор метода получения заготовки

- •2.2 Разработка маршрута технологического процесса механической обработки детали

- •2.3 Выбор межоперационных припусков

- •2.4 Выбор оборудования и средств технологического оснащения

- •2.4.1 Выбор станочного оборудования и приспособления

- •2.4.2 Выбор режущего инструмента

- •2.4.3 Выбор методов контроля

- •2.4.4 Выбор сож

- •2.5 Выбор и расчет режимов резания

- •2.5.1. Выбор и расчет режимов резания для операции 015 – Токарная с чпу (черн).

- •2.5.2. Выбор и расчет режимов резания для операции 040 – Фрезерная с чпу

- •2.6 Нормирование операций технологического процесса

- •2.6.1. Нормирование операции 015 – Токарная с чпу (черн).

- •2.6.2 Нормирование операции 040 – Фрезерная с чпу

- •2.7 Проектирование управляющей программы для обработки детали на станках с программным управлением

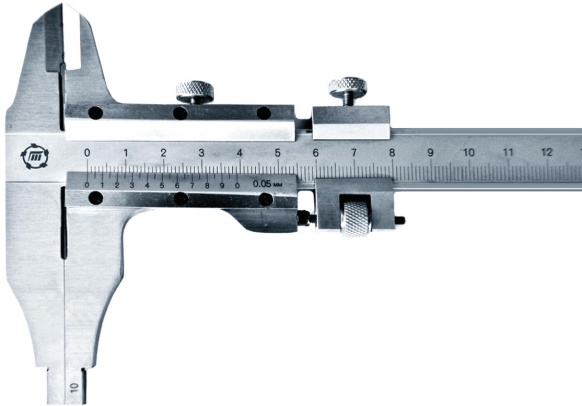

2.4.3 Выбор методов контроля

В качестве мерительного инструмента используется, в основном, твердый бесшкальный, который позволяет производить измерения в пределах допуска с минимальными затратами времени.

Так, для операций 010, 015 Токарная с ЧПУ в качестве мерительного инструмента выбраны:

штангенциркуль ШЦЦ-І-250-0,01 ДСТУ ГОСТ166:2009,

линейка - 300 ГОСТ 427-75.

Для операций 030, 035 Зубофрезерная в качестве мерительного инструмента выбраны:

нормалемер М1-АВ ГОСТ 7760-81,

зубомер М1 АВ 0,01 ГОСТ 4446-81.

Рисунок 2.5. Мерительный инструмент.

2.4.4 Выбор сож

Современные технологии обработки материалов, оборудование высокой мощности позволяют проводить интенсивные процессы резания, выдавливания, прокатки, штамповки, сверления, шлифования и другие. Подводимая высокая мощность, высокие статические и динамические нагрузки вызывают разогрев деформируемых материалов, что может приводить к снижению качества обработки, к порче инструмента, оснастки и оборудования. Использование СОЖ позволяет снижать температуру в зоне обработки до приемлемой за счёт теплообмена и, достаточно часто, за счёт парообразования. Наличие у СОЖ смазывающих свойств снижает трение в зоне обработки, фрикционный износ инструмента, значительно снижает вероятность задира и повреждения поверхностей обрабатываемых деталей и инструмента. В общем случае использование СОЖ позволяет увеличить интенсивность технологических процессов, производительность труда и оборудования, повысить качество продукции.

Выбор СОЖ выполняем согласно рекомендаций методического пособия ГМК. Так для черновых и чистовых операций на токарных станках с ЧПУ принимаем СОЖ №17, для зубофрезерной – состав №42, для зубошлифовальной – состав №7.

В состав № 7 входит: вода – 97,5%, мыло - 2%, сода кальцинированная – 0,5%.

В состав № 17 входит: петралатум эмульсольный окисленный - 22,4%, асидол масляный - 5%, масло индустриальное 20 - 62,3%, едкий натр - 3,5%, вода - 6,8%.

В состав № 42 входит: петралатум окисленный - 5%, масло индустриальное 12 - 95%.

2.5 Выбор и расчет режимов резания

2.5.1. Выбор и расчет режимов резания для операции 015 – Токарная с чпу (черн).

Исходные данные :

Резец PDINR2525M15 Т5К10 ТУ 2-035-892-82;

Определяем глубину резания на основании чертежа заготовки и выбранных ранее межоперационных припусков.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

Подача для токарной обработки внешних поверхностей приведена в карте 1 [6, с.36]:

Sтабл1,2,3,4,5,6,7,8= 1,0-1,2 мм/об, принимаем S1,2,3,4,5,6,7,8 =1,0 мм/об.

Рассчитываем скорость резания и частоту вращения шпинделя.

Скорость резания для точения определяем по карте 6 [6, с.44]:

V1,2,3,4,5,6,7,8=46 м/мин.

Тогда действительная частота вращения шпинделя равна

![]()

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин.

об/мин.

Принимаем n1,2,3,4,5,6,7,8=89об/мин.

Тогда действительная скорость резания равна:

V1,2=16,76 м/мин; V3,4=18,58 м/мин; V5,6=22,36 м/мин; V7,8=45,97 м/мин.

Определяем мощность резания [6, с.48]

Nрез=4,9 кВт

Мощность двигателя станка Nдв=10 кВт

кВт

кВт

Νрез < Nст т.е. 4,9 < 8,5

Таким образом, обработка возможна.

2.5.2. Выбор и расчет режимов резания для операции 040 – Фрезерная с чпу

Исходные данные.

Оборудование: фрезерный станок с ЧПУ модели 6Р13Ф3-37.

Приспособление: специальное.

Содержание операции: обработка шпоночного паза глубиной t = 9+0,2 на длину l = 92 мм шириной B = 22D12.

Выбор режущего инструмента.

Выбираем концевую фрезу с коническим хвостовиком:

- Фреза 035-2220-0101 ОСТ 2И62-2-75; D = 22мм, L = 115мм, l1 = 51мм, z = 4, конус Морзе 2 [9, с.198, табл.49]

Для установки фрезы в шпиндель станка применяем переходную втулку – К2.479.000-03 ТУ2 035-561 – 77 [9, с.282, табл.54]

Глубина резания.

t = 0,5 мм, ширина фрезерования В = 22мм.

Выбор подачи.

Sz = 0,06 – 0,05 мм/зуб, принимаем Sz = 0,05 мм/зуб. [5, с.289, к.161]

Определяем режимы резания:

V = 130 м/мин.; n = 1380 мин-1; Sмин. = 360 мм/мин. [5,с.273,к.151]

С учетом коэффициентов:

К = 0,6 · 1,05 · 1,0 · 0,8 = 0,5 [5,с.227,к.120]

V = 130 · 0,5 = 65 м/мин.;

n = 1380 · 0,5 = 690 мин-1;

Sмин. = 360 · 0,5 = 180 мм/мин.

По паспорту станка принимаем – n = 710 мин-1.

Тогда, действительная скорость резания:

м/мин.

м/мин.

Минутная подача:

Sхв = 710 · 0,05 · 4 = 142 мм/мин.

Мощность резания.

Мощность, требуемая для обработки – незначительная [5,с.274,к.152], проверку по мощности не проводим.