- •Курсовой проект (работа)

- •Задание

- •Введение

- •Исходные данные для проектирования

- •Технологический раздел

- •1.2 Определение типа производства и его характеристика

- •2 Технологическая часть

- •2.1 Выбор метода получения заготовки

- •2.2 Разработка маршрута технологического процесса механической обработки детали

- •2.3 Выбор межоперационных припусков

- •2.4 Выбор оборудования и средств технологического оснащения

- •2.4.1 Выбор станочного оборудования и приспособления

- •2.4.2 Выбор режущего инструмента

- •2.4.3 Выбор методов контроля

- •2.4.4 Выбор сож

- •2.5 Выбор и расчет режимов резания

- •2.5.1. Выбор и расчет режимов резания для операции 015 – Токарная с чпу (черн).

- •2.5.2. Выбор и расчет режимов резания для операции 040 – Фрезерная с чпу

- •2.6 Нормирование операций технологического процесса

- •2.6.1. Нормирование операции 015 – Токарная с чпу (черн).

- •2.6.2 Нормирование операции 040 – Фрезерная с чпу

- •2.7 Проектирование управляющей программы для обработки детали на станках с программным управлением

1.2 Определение типа производства и его характеристика

Тип производства, как наиболее общая организационно – техническая характеристика производства, определяется уровнем специализации рабочих мест, номенклатурой объектов производства, формой перемещения изделий на рабочих местах. Уровень специализации рабочих мест характеризуется коэффициентом закрепления операций, то есть количеством различных операций выполняемых на одном рабочем месте на протяжении месяца. В соответствии с ГОСТ 3.1121-84 коэффициент закрепления операций для группы рабочих мест определяется по формуле.

где О – количество рабочих мест на участке цеха;

Р – количество рабочих мест на участке цеха.

Если за рабочим местом, независимо от нагрузки, закреплено только одну операцию, то Кз.о.= 1, что соответствует массовому производству.

При 1 < Кз.о. < 10 производство крупно серийное, при 10 < Кз.о. < 20 – средне серийное, при 20 < Кз.о. < 40 – мелкосерийное, при Кз.о. > 40 – единичное.

При проектировании новых технологических процессов (новых участков и цехов), тип производства ориентировочно может быть определен по годовой программе выпуска 3000 и массе детали mд=26,5 кг. Согласно таблице 3.1 [1,с.24] для детали “вал” тип производства – среднесерийный.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При серийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки.

В качестве заготовок используется прокат, отливки по металлическим моделям, штамповки. Применение разметки ограничено только для крупных и сложных деталей. Используемый режущий инструмент – универсальный и специальный, мерительный инструмент – калибры, специальные мерительные инструменты.

Точность достигается методом полной и частичной взаимозаменяемости. В этом типе производства применяются типовые группы и единичные технологические процессы, степень детализации – маршрутно-операционные и операционные технологические процессы. Для станков с ЧПУ – подробные технологические разработки. Вид нормирования – техническое нормирование серийного производства.

2 Технологическая часть

2.1 Выбор метода получения заготовки

Основными способами получения заготовки данной детали являются штамповка, ковка и прокат.

Наиболее рационально получение штампованной заготовки, так как форма такой заготовки наиболее приближена к форме готовой детали, что позволяет значительно сократить припуски на механическую обработку, а также, с учетом партии выпуска данных деталей это наиболее производительный метод.

Использование кованых заготовок и заготовок из проката нерационально, так как значительно увеличиваются припуски на механическую обработку. Это влечет увеличение себестоимости продукции.

Заготовка получается штамповкой в закрытых штампах.

Припуски на механическую обработку и допуски на изготовление штамповок регламентированы ГОСТ 7505-89 и зависят от массы заготовки, точности изготовления, группы стали, степени сложности, исходного индекса, размеров и шероховатости обрабатываемых поверхностей.

Расчётная масса поковки:

где Мд – масса детали, Мд = 26,5 кг,

Кр – расчетный коэффициент

Кр = 1,3…1,5 [2, с 31, т 20]

Учитывая, что поковку будем получать на прессах определяем класс точности Т4 [2; с.28; т.19]. Группа стали по содержанию углерода (С = 0,40%) М2 [2; с.8; т.1]

Определяем степень сложности:

где Мф – масса фигуры в которую вписывается поковка

где Vфиг – объем фигуры;

j - удельный вес г/см3 , (j =7,85)

где Dфиг – диаметр фигуры;

Lфиг – длина фигуры.

Так как С=0,34, то принимаем С2 [2; c.30]

Конфигурацию разъема штампа выбираем (П) плоскую.

Для Мп.р.=26,5 кг; Т4; М2; С2 определяем исходный индекс – 16 [2, c.10; т.2].

Припуски и допуски выбираем по ГОСТ 7505-89.

Таблица 2.1 – Расчет припусков и допусков

Размер поверхности, мм |

Шероховатость, мкм |

Припуск, мм |

Дополнительный припуск, мм |

Общий припуск на размер, мм |

Размер заготовки с допуском, мм |

Ø164,52 |

6,3 |

3,0 |

0,5+0,5 |

(3+1)∙2=8 |

|

Ø95 |

12,5 |

2,0 |

0,5+0,5 |

(2+1)∙2=6 |

|

Ø80 |

12,5 |

2,0 |

0,5+0,5 |

(2+1)∙2=6 |

|

Ø80r6 |

1,5 |

2,5 |

0,5+0,5 |

(2,5+1)∙2=7 |

|

Ø65m6 |

0,8 |

2,7 |

0,5+0,5 |

(2,7+1)∙2=7,4 |

|

407 |

12,5 |

3,0 |

0,5+0,5 |

(3+1)∙2=8 |

|

295 |

3,2 |

3,0 |

0,5+0,5 |

(3+1)∙2=8 |

|

110 |

12,5 |

2,6 |

0,5+0,5 |

(2,6+1)∙2=7,2 |

|

104 |

3,2 |

2,6 |

0,5+0,5 |

(2,6+1)∙2=7,2 |

|

37 |

12,5 |

2,0 |

0,5+0,5 |

(2+1)∙2=6 |

|

14 |

12,5 |

1,9 |

0,5+0,5 |

(1,9+1)∙2=5,8 |

|

Допустимая величина смещения по поверхности разъема штампа – 1,2 мм, [2; с.13; т.9];

Допустимая величина остаточного облоя – 1,4 мм [2; с.13; т.10];

Величина высоты заусенца – 5 мм [2; с.14];

Допустимые отклонения по изогнутости – 1,6 мм [2; с.15; т.13];

Штамповочные уклоны - 7 [2; с.17; т.18];

Радиус закруглений наружных элементов – 2,5 мм.

Определяем коэффициент использования материала:

где Мпок – масса поковки, кг

где Vпок – объем поковки;

j - удельный вес г/см3 , (j =7,85)

Масса полученной заготовки рассчитывается путем определения масс элементарных фигур на которые можно распределить заготовку:

кг

кг

Расчетный коэффициент использования материала для заготовок полученных методом штамповки больше 0,6. Поэтому заготовка выбрана верно.

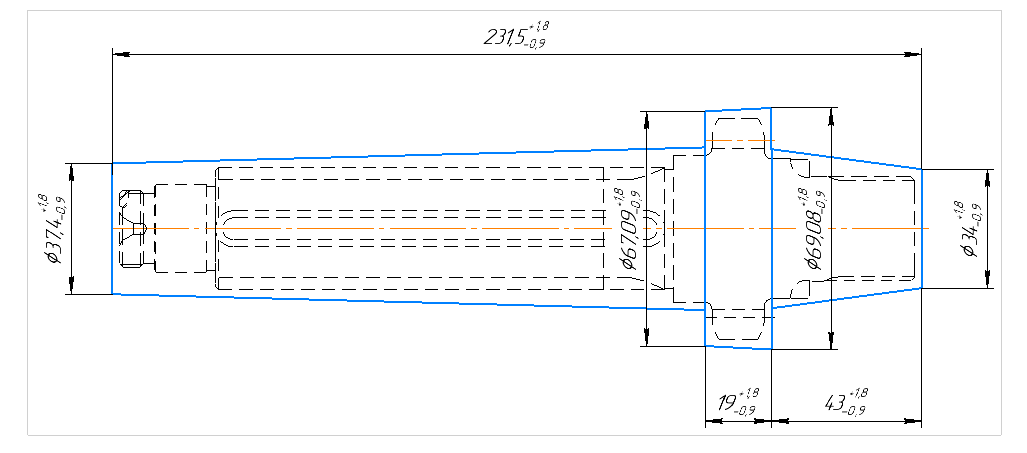

На основании данных из таблицы 2.1 выполняем эскиз заготовки (рисунок 2.1) и чертеж графической части курсового процесса.

Рисунок 2.1 Эскиз заготовки