- •Курсовой проект (работа)

- •Задание

- •Введение

- •Исходные данные для проектирования

- •Технологический раздел

- •2.5.1 Выбор метода получения заготовки

- •2.5.2 Назначение припусков и допусков и определение исполнительных размеров заготовки

- •2.7 Разработка технологического процесса изготовления детали

- •2.7.2 Разработка маршрута обработки поверхностей. Формирование маршрута обработки детали

- •2.7.3 Разработка проектного варианта технологического процесса

- •3 Выбор технологического оборудования

2.5.1 Выбор метода получения заготовки

Для определения возможных методов получения заготовки определяем коды показателей:

для стали марки 10ХНДП определяем код материала – 6;

определяем код конструктивной формы – 9;

определяем: для заготовок, полученных отливкой при программе

выпуска 900 шт. и массе 13,71 кг. код серийности производства – 3;

определяем код массы заготовки – 5.

Определяем коды возможных способов получения заготовки для данной детали: 7…9.

К числу возможных способов получения заготовки относятся:

7 – штамповка на молотах и прессах (Кв.т. = 0,8);

8 – штамповка на горизонтально-ковочных машинах (Кв.т. = 0,85);

9 – свободная ковка (Кв.т. = 0,6);

Так как анализировать шесть возможных варианта нецелесообразно, то по рекомендациям литературы [8], выбираем следующий вариант получения заготовок: заготовка, полученная штамповкой на молотах и прессах;

2.5.2 Назначение припусков и допусков и определение исполнительных размеров заготовки

При проектировании поковки будем пользоваться рекомендациями ГОСТ 7505-89. Расчетную массу поковки (GП.Р.) определяем по формуле: GП.Р.= GД xKP. Расчетный коэффициент устанавливается в соответствии с приложением 3 (табл.20) ГОСТ 7505-89.

КР: для корпуса рекомендовано КР = 1,3-1,7; принимаем 1,7. Тогда GП.Р.

= 13,71x1,7 = 23,3 (кг).

Для штамповки на молотах и прессах, рекомендуются классы точности Т4 - Т5, по приложению 1 (табл.19) ГОСТ 7505-89; принимаем класс размерной точности Т4.

Для массовой доля углерода <0,35% по таблице 1 ГОСТ 7505-89 принимаем группу стали М1.

Степень сложности поковки устанавливается по приложению 2 ГОСТ

7505-89

Габаритные размеры детали: длина L = 210; высота h = 73; описывающая поковку фигура – параллелепипед.

Для расчета объема параллелепипеда размеры детали умножаем на 1,05:

210 × 1,05 = 220,5 (мм) = 22,05 (см);

73 х 1,05 = 76,65 (мм) = 7,67 (см).

Объем описывающего поковку параллелепипеда находим по формуле:

Уф = (π× L2 / 4) × h = (π × 22,652 / 4) × 7,67 = 2927 (см3).

Умножая значение плотности стали 7,85 на объем параллелепипеда, получим массу описывающей фигуры (G<j,):

Gф = 7,85 × 2927 = 22977 (г) = 22,98 (кг).

Отношение GП.Р. / Gф = 23,3 / 22,98 = 1,014; это отношение > 0,63, следовательно, степень сложности С1 (приложение 2 ГОСТ 7505-89).

По чертежу детали определяем, что поверхность разъема штампа горизонтальная, т.е. плоская (П).

Исходный индекс устанавливается по таблице 2 ГОСТ 7505-89.

Определяем для расчетной массы поковки GП.Р. = 23,3 кг, группы стали М1, степени сложности С1 находим исходный индекс - 16.

Зная исходный индекс и шероховатость поверхностей поковки по таблице 3 ГОСТ 7505-89 на обрабатываемые поверхности заготовки устанавливаем припуски и заносим в таблицу 5.

Таблица 5 - Назначение припусков

Размеры детали и шероховатость |

Припуск на размер (на сторону) |

210 12,5 |

2,4 |

73 12,5 |

2,0 |

60 12,5 |

2,0 |

196 12,5 |

2,4 |

Смещение по поверхности разъема штампа - 0,5 мм назначается по таблице 4 ГОСТ 7505-89.

Отклонение от плоскостности - 0,5 мм назначается по таблице 5 ГОСТ 7505-89.

Для поковок, изготовляемых на молотах и прессах, штамповочные уклоны определяем по таблице 18 ГОСТ 7505-89. На наружной поверхности они должны быть не более 7°, принимаем 7°; на внутренней поверхности - не более 10°, принимаем 10°.

Расчет размеров поковки с учетом основных и дополнительных припусков приведен в таблице 5. Допуски на принятые размеры находим по таблице ГОСТ 7505-89; окончательные размеры поковок приведены в таблице 6.

Таблица 6- Расчет размеров поковки шестерни, мм

Размер детали |

Расчет размеров поковки |

Принятые размеры |

210 |

210 +(2,4+ 0,5) × 2 = 215,8 |

216 |

73 |

73+(2,0 +0,5) × 2 = 78 |

78 |

60 |

60+ (2,0 +0,5) × 2 = 65 |

65 |

196 |

196 + (2,4 + 0,5) × 2 = 201,8 |

202 |

|

|

|

Таблица 7 - Допуски и допускаемые отклонения, мм

Принятый размер поковки |

Допуск |

Размер поковки на чертеже |

216 |

4,5+3,0-1,5 |

216+3,0-1,5 |

78 |

3,6+2,4-1,2 |

78+2,4-1,2 |

65 |

3,6+2,4-1,2 |

65+2,4-1,2 |

202 |

4,5+3,0-1,5 |

202+3,0-1,5 |

Допускаемая величина остаточного облоя определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и назначается — 1,4 мм, см. таблицу 10 ГОСТ 7505-89.

Допускаемая величина высоты заусенца по внешнему контуру -5,0 мм, по контуру отверстия - 3,0 мм, см. таблицу 10 ГОСТ 7505-89.

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки - 1,5 мм определяется по таблице 12 ГОСТ 7505-89.

Расчет массы поковки: сначала подсчитываем сумму элементарных объемов припусков на обрабатываемых поверхностях и, умножим ее на 7,85 (плотность стали) получим массу припусков Gn.p = 690,8 г = 0,69 кг. Тогда масса поковки будет равна: GП = 13,71 + 0,69 = 14,4 (кг).

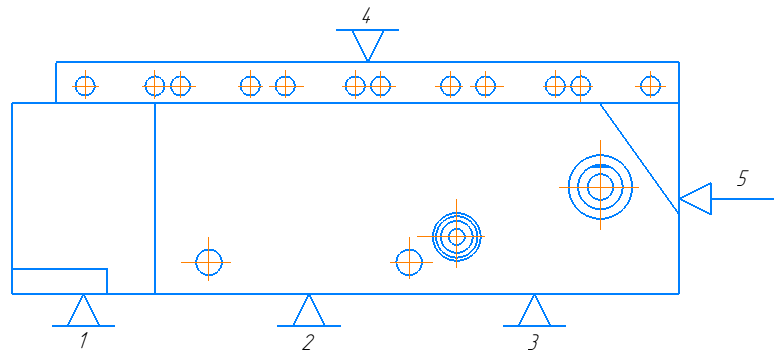

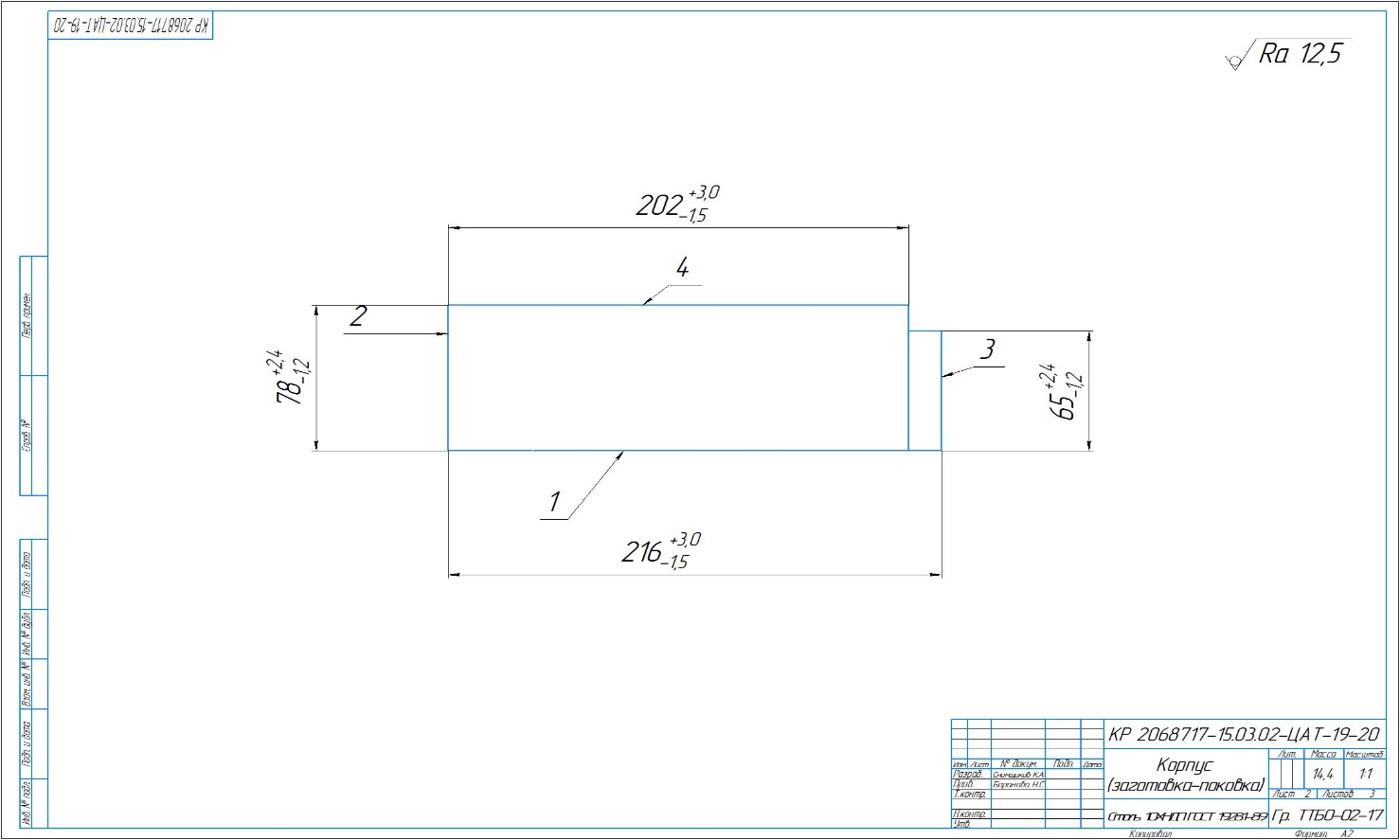

На рисунке 3 приведен чертеж поковки шестерни с указанием допустимых отклонений на размеры:

Рисунок 3 - Чертеж поковки корпуса

Оптовые цены на заготовки (руб./т) рассчитаем по формуле:

Сi= α – β × ln GП, (3)

где i - группа сложности поковки; α и β - эмпирические коэффициенты, определяемые по таблице 8.

Таблица 8 - Коэффициенты α и β для вычисления оптовых цен на горячие штампованные заготовки из стали

Группа сложности штампованной заготовки |

Ст1сп, Ст2сп, ..., Ст6сп |

08, 10, ...,60 |

15Х,20Х, ..., 50Х |

|||

α |

β |

α |

β |

α |

β |

|

1 |

413,82 |

56,00 |

452,20 |

63,68 |

506,18 |

65,36 |

2 |

469,62 |

62,93 |

494,22 |

63,80 |

575,50 |

74,64 |

3 |

522,77 |

68,37 |

547,89 |

68,90 |

636,97 |

80,70 |

4 |

577,98 |

73,21 |

609,17 |

74,42 |

705,16 |

78,58 |

|

|

|

|

|||

руб/т.

руб/т.

Выбор технологических баз

Выбор технологических баз определяется служебным назначением детали на основании выявления функций её поверхностей, анализа точности поверхностей детали. Результатом выполнения этих работ является выявление исполнительных поверхностей, комплектов основных и вспомогательных конструкторских баз, связующих поверхностей детали. Анализ теоретических схем базирования представлен в таблице 10.

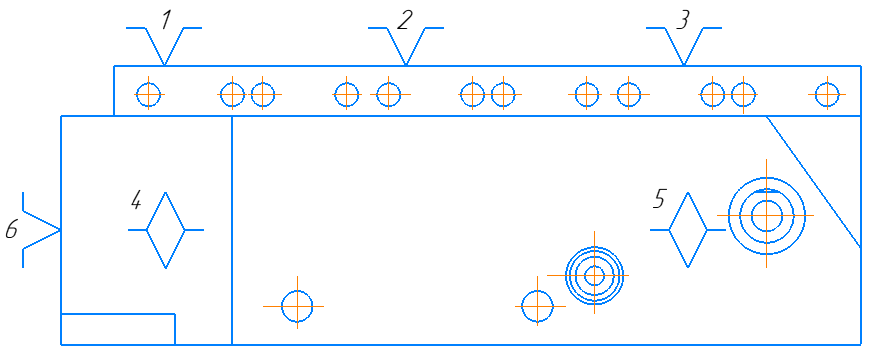

Таблица 10 – Анализ теоретических схем базирования

№ |

Теоретическая схема Базирования по ГОСТ 21495-76 |

Виды технологических баз |

1 |

|

1,2,3– установочная технологическая база; 4,5– направляющая технологическая база; 6– опорная технологическая база. |

2 |

|

1,2,3– установочная технологическая база; 4,5– направляющая технологическая база; 6– опорная технологическая база. |

3 |

|

1,2,3– установочная технологическая база; 4,5– направляющая технологическая база; 6– опорная технологическая база. |

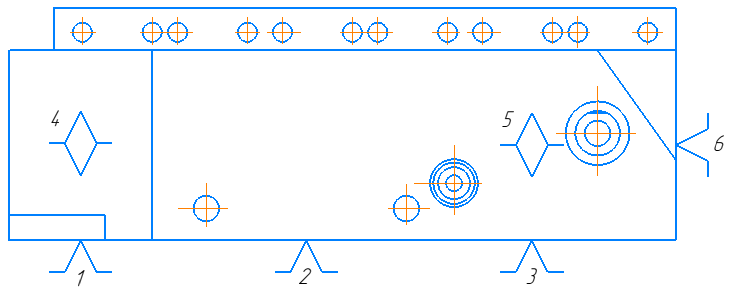

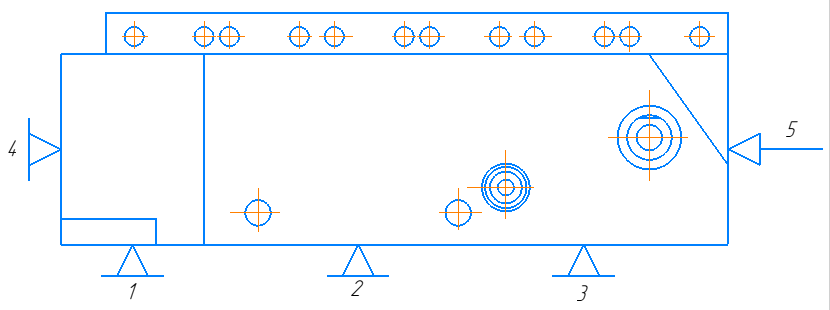

Таблица 11 – Анализ практических схем установки

№ |

Возможные схемы установки |

Поверхности, используемые при установке |

1 |

|

1,2,3,4 – неподвижная опора; 5 – регулируемая опора. |

2 |

|

1,2,3,4 – неподвижная опора; 5 – регулируемая опора. |

3 |

|

1,2,3,4 – неподвижная опора; 5 – регулируемая опора.

|