- •Курсовой проект (работа)

- •Задание

- •Введение

- •2 Исходные данные для проектирования

- •3 Технологический раздел

- •3.1. Служебное назначение детали

- •3.2. Конструкторско-технологическая характеристика детали

- •3.3 Расчёт такта выпуска, определение типа производства

- •3.4. Анализ технологичности конструкции детали

- •3.5 Выбор исходной заготовки и метода её изготовления

- •3.5.1 Выбор метода получения заготовки

- •3.5.2 Назначение припусков и допусков и определение исполнительных размеров заготовки

- •3.6 Выбор технологических баз

- •3.6.1 Выбор технологических баз для первой операции

- •3.6.2 Выбор компонентов основных технологических баз

- •3.7 Разработка технологического процесса изготовления детали

- •3.7.1 Анализ типовых технологических процессов

- •3.7.2 Разработка маршрута обработки поверхностей. Формирование маршрута обработки детали

- •3.7.3 Разработка проектного варианта технологического процесса

- •3.8 Выбор технологического оборудования

3.3 Расчёт такта выпуска, определение типа производства

Для оценки интервала времени, через который периодически производится выпуск деталей, обеспечивающего выполнение годового объёма в установленный срок, необходимо определить такт выпуска деталей.

Такт выпуска рассчитывается по формуле

, (1)

, (1)

где τ – такт выпуска, мин/шт.;

ФД – действительный годовой фонд времени работы оборудования при двухсменной работе, ч.;

NГ – годовой объём выпуска деталей, шт.

Для данной детали такт выпуска будет равен:

мин.

мин.

Для серийного производства определяется размер партии деталей по формуле:

, (2)

, (2)

где 253 – число рабочих дней в году;

tхр – нормы запаса (дней) для хранения на складе готовых деталей в ожидании сборки.

Определяем размер партии деталей:

.

.

3.4. Анализ технологичности конструкции детали

Проведём анализ технологичности конструкции детали «Корпус шестерённого насоса». Анализ технологичности проводится по качественным показателям и представлен в таблице 3.4.

Таблица 3.4. – Анализ технологичности детали «Корпус шестерённого насоса»

№ п/п |

Требование технологичности |

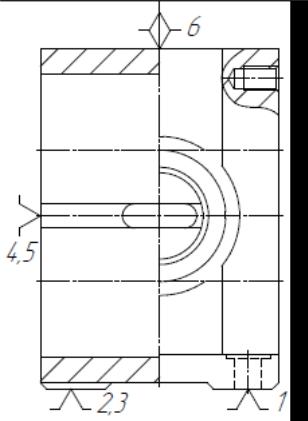

Эскиз |

Оценка технологичности |

1. |

Возможная простота конструкции, отсутствие сложных контурных обрабатываемых поверхностей |

|

Технологично, все обрабатываемые поверхности имеют плоскую, цилиндрическую и коническую форму |

2. |

Наличие поверхностей удобных для базирования, установки и закрепления заготовки на станках на всех операциях |

|

Технологично, для базирования можно использовать основные конструкционные базы детали |

3. |

Доступность всех поверхностей для обработки на станках и непосредственного измерения |

|

Технологично, все обрабатываемые поверхности доступны для обработки и измерения |

4. |

Деталь должна иметь экономически достижимую с точки зрения механической обработки точность и шероховатость |

|

Технологично, все требования к точности и шероховатости поверхностей, согласно таблице 3.3., экономически достижимы |

5. |

Хорошая обрабатываемость материала детали резанием |

|

Технологично, материал СЧ20 хорошо обрабатывается и имеет неплохие физико-механические свойства |

6. |

Возможность применения универсальных измерительных средств |

|

Нетехнологично, так как для главных отверстий в корпусе необходимо применение непроходных калибров |

7. |

Возможность применения рациональных методов получения заготовки (литьё, штамповка и т.п.) |

|

Технологично, заготовку можно получить литьём |

8. |

Возможность обработки плоскостей и отверстий «на проход» |

|

Нетехнологично, так как для большинства поверхностей предусмотрена черновая и чистовая обработка |

9. |

Отсутствие внутренних резьб большого диаметра |

|

Технологично, так как наибольшее резьбовое соединение на чертеже – К1 1/2" ГОСТ 6111-52 |

10. |

Отсутствие глухих отверстий и торцов, подрезаемых с внутренних сторон |

|

Технологично, глухие отверстия обрабатываются рассверливанием |

11. |

Отсутствие плоскостей и отверстий, расположенных не под прямым углом |

|

Технологично, все поверхности и отверстия расположены под прямым углом |